微通道反应器制备生物柴油的工艺研究

2019-01-17,

,

(中石化炼化工程集团洛阳技术研发中心,河南 洛阳 471003)

生物柴油是环境友好、可再生的绿色能源,许多国家都对生物柴油的研究和应用给予了高度重视。目前,生物柴油的制备方法主要分为:物理法、化学法和生物法[1]。物理法是直接将动植物油脂不经过改性按一定比例直接搀兑到化石类柴油中混合使用。但由于动植物油脂具有粘度较高和燃烧时易结炭的缺陷,需要改变传统内燃机结构,才能够用作生物柴油,推广使用的成本较高。因此,物理法生物柴油生产技术已淘汰。化学法是将动植物油脂进行化学转化,改变其分子结构,从而使其具有化石类柴油类似的性质,可直接作为发动机燃料使用。生物法主要是利用脂肪酶催化油脂酯化制备生物柴油。

微通道反应器是指流体流动通道的特征尺度在数百微米内的反应器[3]。相比于传统的搅拌釜式反应器,微通道反应器具有较大的比表面积,优异的传质、传热特性,在液液反应中体现出优异的性能。在微通道内,流体以数微米厚的薄层相互接触,具有混合速率快、传质传热效率高、停留时间短、响应快、反应速率高的特点,可有效抑制副反应、提高转化率和目的产物的选择性。

本文利用微通道反应器装置,以碱性催化剂作为酯化反应的催化剂,考察了碱催化下反应条件,如停留时间、反应温度、醇油比、催化剂用量、原料酸值等因素对生物柴油收率的影响。

1 试验

1.1 试验原料及试剂

实验主要材料包括:市售大豆油、无水甲醇、氢氧化钾、无水乙醇、石油醚、正己烷(分析纯)、棕榈酸甲酯、硬脂酸甲酯、油酸甲酯、亚油酸甲酯、亚麻酸甲酯和十七烷酸甲酯、盐酸标准溶液。

1.2 试验装置及方法

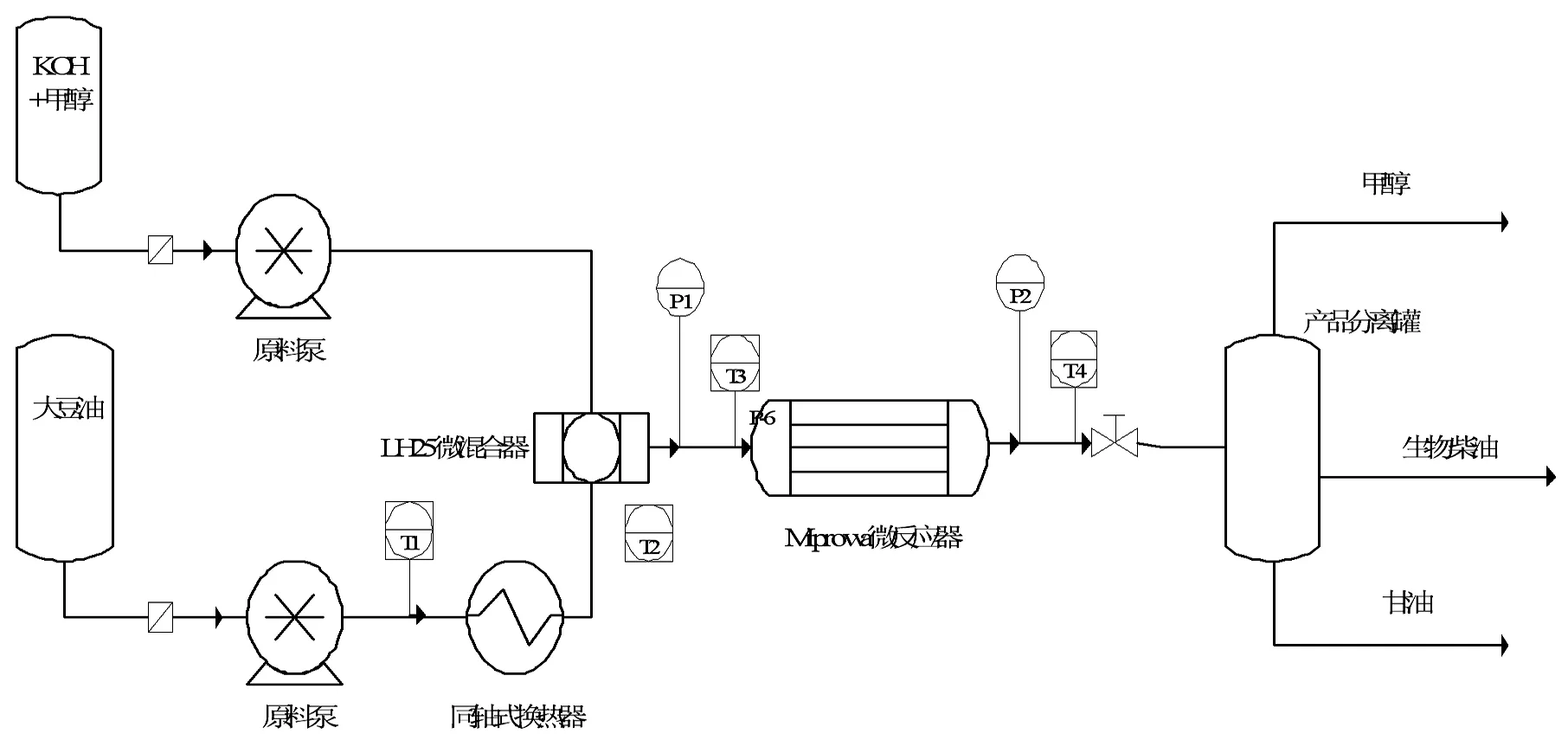

图1 微反应器酯化反应流程图

本研究所采用的微通道反应器是一个组合平台,主要包括一台微反应器、一台层叠式反应器、两个微混合器、一个同轴式微换热器、一定数量的模块化微传感器、微控制器等。辅助设备包括原料输送系统、压力控制阀和循环温度控制系统。其工艺流程图如图1所示。

试验时,把碱性催化剂溶于无水甲醇中,再和经过换热后的原料植物油脂一起进入盘片式混合器进行预混合,然后根据反应温度需要决定是否进一步换热,达到预定温度的混合原料一起进入微反应器中进行酯化反应,反应时间可通过调节原料流量和通道数量进行控制。反应温度通过循环换热系统进行调节。

1.3 分析方法

1.3.1 原料理化性质分析方法

油脂皂化值的测定:植物油脂的皂化值是指在规定的条件下皂化每克油脂所需的氢氧化钾的量。测定原理是在回流条件下将样品和氢氧化钾-乙醇溶液一起煮沸进行皂化反应,然后用标定的盐酸溶液滴定过量的氢氧化钾,以此确定通过皂化反应消耗的氢氧化钾的毫克数。皂化值反映的是油脂中含有的游离脂肪酸和甘油酯的量。

油脂原料酸值的测定:油脂的酸值是指中和每克油脂中的游离脂肪酸所消耗的氢氧化钾的毫克数,主要是通过消耗的氢氧化钾的毫克数体现的。

油脂相对分子质量的测定[3]:通过上面计算所得的皂化值和酸值可由下列公式进行计算得到大豆油的分子量。

Mr=0.1683×106/(SV-AV)

(1)

Mr——大豆油分子量;

SV——大豆油的皂化值,mgKOH·g-1;

AV——大豆油的酸值,mgKOH·g-1。

1.3.2 脂肪酸甲酯含量分析方法

取10g大豆油,按国家标准GB/T 17376-1998制备完全酯化的生物柴油样品。采用气相色谱法检测脂肪酸甲酯,按标准曲线法分别计算出反应试样以及完全酯化试样中的脂肪酸甲酯总量,按照下式计算柴油收率[4]。

1.1一般资料研究对象为在2017年1月-2018年2月期间收治并确诊的100例慢性前列腺炎患者,研究获得患者知情同意,且符合医院伦理学要求。研究者年龄22-49岁,平均年龄(34.3±8.6)岁,病程3-30个月,平均病程(14.5±6.5)个月。

Dy=A/B×100%

(2)

Dy——柴油收率,%;

A——反应试样中的脂肪酸甲酯总量,mg·mL-1;

B——完全酯化试样中的脂肪酸甲酯总量,mg·mL-1。

2 结果与讨论

以KOH作为酯化反应的催化剂,考察在碱催化条件下,停留时间、反应温度、醇油物质的量比、催化剂用量、原料酸值等因素对生物柴油收率的影响。通过文献调研及预试验,试验过程中采用的基准反应条件如表1所示。

表1 基准反应条件

2.1 停留时间对柴油收率的影响

在其他条件不变的情况下,改变反应物料在微反应器内的停留时间,得到的不同对应时间的酯化柴油收率如图2所示。

图2 柴油收率和反应时间的关系

2.2 反应温度对柴油收率的影响

在酯化反应过程中,温度对柴油收率的影响非常重要。实验表明,采用不同的反应方式及不同的油脂所需要的温度有很大的区别。本实验选取甲醇及大豆油为原料,根据原料特性,温度超过64℃会导致甲醇在管线中部分气化,降低反应物中甲醇的浓度,不利于反应的进行。不同反应温度下对应的柴油收率如表2所示。

表2 反应温度对柴油收率的影响

由表2可以看出,最佳反应温度在50~60℃之间。

2.3 醇油物质的量比对柴油收率的影响

在酯交换反应中,反应物甲醇和甘油三酯的理论物质的量比为3∶1,但是由于此反应为可逆反应,因此,一般在试验中加入过量的醇,使反应平衡向生成生物柴油的方向进行。不同醇油物质的量比条件下对应的柴油收率如表3所示。

表3 醇油物质的量比对柴油收率的影响

由表3的实验结果可知, 当醇油物质的量比为10时,柴油收率达98.5%,考虑到甲醇回收等后工序的能量消耗,醇油最佳物质的量比在6~8∶1。

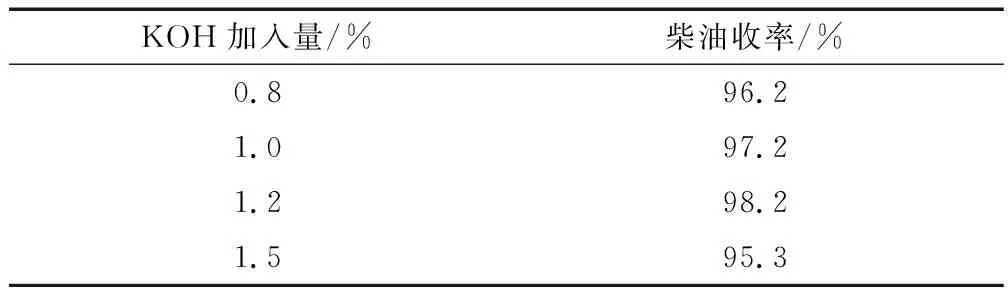

2.4 催化剂用量对柴油收率的影响

本研究选择KOH作为催化剂,不同催化剂用量对柴油收率的影响如表3所示。从表3可以看出,随着催化剂用量的增加,柴油收率先增加后减少。当碱用量超出一定值后,柴油收率反而降低,其原因是皂化反应增加导致。当催化剂的用量为1.2%时,柴油的收率最高。

表4 催化剂用量对柴油收率的影响

2.5 原料酸值对柴油收率的影响

在碱催化条件下,油脂中的游离脂肪酸会发生皂化反应从而消耗部分催化剂。在本实验中采用在大豆油中添加油酸的方法考察游离脂肪酸对酯交换反应的影响,添加量为原料油重量的0.2%,0.3%,0.5%,原料的酸值亦从原有的0.02mgKOH/g增加到0.43mgKOH/g。

图3为酸值对柴油收率的影响,可以看出,随着原料中脂肪酸含量的增加,柴油收率迅速下降。因而在实际生产过程中,若采用碱性催化剂,必须对原料进行预处理,以降低脂肪酸的不利影响。

图3 柴油收率与原料酸值的关系

3 结论

(1)在微通道反应器组合平台上,以KOH为酯化催化剂,考察了停留时间、反应温度、醇油物质的量比、催化剂KOH用量、原料酸值对柴油收率的影响,得出了最佳反应条件。

(2)在最佳酯化条件下,即停留时间55s、反应温度55℃、醇油物质的量比8、催化剂KOH用量1.2%条件下,生物柴油的收率达到最大,为98.2%。

(3)采用微通道反应器,使用碱性催化剂时,要对油脂类原料进行预处理,反应原料要求酸值越小越好。