一种履带车辆发动机振动采集装置设计与研究

2019-01-17康辰龙张永锋

康辰龙,张永锋

一种履带车辆发动机振动采集装置设计与研究

康辰龙,张永锋

(陆军工程大学军械士官学校,武汉 430075)

发动机故障诊断分析方法的发展十分迅速,每建立一套发动机故障诊断模型都需要耗费大量时间、人力和物力采集庞大体量的状态样本,此过程中存在严重的样本流失、资源浪费的现象,同时也延长了诊断模型的训练周期。本文提出一种履带车辆发动机状态采集装置,通过以STM32F407为核心的嵌入式平台以及AD模块和压电薄膜加速度传感器对发动机外表面的振动信号进行测量、信号调理并写入外部存储单元形成一个发动机状态样本。通过这种方式为发动机故障诊断技术的研究提供全面的训练样本既保证了样本的全面性、同时也大大缩短了模型的训练周期。

状态采集 发动机 STM32

0 引言

利用发动机振动信息对其进行状态跟踪检测,是现有的发动机状态采集检测设备的常用方法之一。通过检测发动机振动频率强度值的差异来判断发动机的状态,并通过长期观察记录分类,形成有效的故障诊断数据库。但是这种状态跟踪检测是存在局限性的,我国自上个世纪八十年代开始研究发动机故障诊断,主流诊断方式先后涉及了时域分析、频域分析(比如:功率谱分析、倒谱分析)、时频域分析(比如短时傅里叶分析、小波变换)以及智能化诊断(比如专家系统、模糊神经网络)[1],不同的诊断方法会形成不同的诊断数据库,而且此类数据库内的发动机状态模型形式各异没有统一标准。通过长期观察记录,耗费大量资源建立的故障诊断数据库,往往对以后进一步研究智能化发动机故障诊断技术的借鉴意义并不大。

履带式底盘发动机是一个复杂而极为完善的机械设备。该类发动机的主要特点是结构复杂、干扰激励源多样。本文以某型履带车辆发动机为目标发动机,设计了一套便携易用的振动采集装置,将目标发动机的外表面的振动样本数据进行采集,结合目标发动机的对应状态信息一起存储。该装置旨在为发动机故障诊断技术的研究提供全面的训练样本既保证样本的全面性、同时也大大缩短诊断模型的训练周期。

1 履带车辆发动机振动分析

1.1 振动激励源分析

引起履带式底盘发动机表面振动的激励源一般包括三种,一是曲轴和飞轮等旋转产生的离心惯性力;二是连杆机构的往复运动产生的往复式惯性力;三是缸体内的气体燃爆产生的冲击压力。作用于机体表面上的激励源主要有以下几种1)开启时排气门的气体冲击力;2)开启时进气门气体冲击力;3)进气门落座冲击力;4)排气门落座冲击力;5)燃烧气体压力;6)喷油器针阀落座冲击力;7)各种随机激励力。综合以上激励,使得发动机缸体表面振动信号既存在周期性同时也存在时变非线性。

1.2 测点选定

在该采集装置的设计中,为了使获取的样本数据对不同工作状态更具表达力,测点位置的选择很重要。根据理论分析,发动机的曲轴箱侧壁、缸体以及缸盖罩附近振动信号的表达力较强,而且这些地方比较方便设置测点[4]。表1列出测点分布。

表1 测点分布

2 装置工作原理

振动采集装置主要由压电薄膜加速度传感器、前置电荷放大电路、数据采集模块、数据处理芯片MCU和负责人机交互的串口HMI等器件组成,原理图如图1所示。之所以摒弃以往采用计算机作为中枢控制单元而采用嵌入式系统是为了在保证采集工作正常进行的前提下使采集装置尽可能的小,便于携带,便于展开使用。不管采用什么算法建立发动机故障诊断模型,对所需的训练样本要求发动机故障状态全覆盖,然而实际上发动机的大部分故障是不方便人为设置的,所以需要操作人员携带该采集装置前往各故障发动机所在地实施故障采集工作。因此采集装置得小型化设计是必要的。

图1 发动机振动采集装置原理图

该装置采用LDT0-028K型压电薄膜加速度传感器来采集发动机振动信号。整个实验将传感器布置在各测点后,启动发动机至测试转速,传感器将采集到的振动信号经过前置电荷放大后传递给数据采集模块,随后由MCU对数据进行预处理,打包存储。

2.1 振动信号采集电路设计

2.1.1信号调理电路

LDT0-028K型压电薄膜加速度传感器是一种典型的无源传感器,输出信号也比较微弱,较难直接采集,需要对其先进行电荷放大转变为低内阻电压信号。此类传感器具有很高的输入阻抗,要求电荷放大器中运算放大器具有非常高的输入阻抗,使微弱的输入信号不致泄漏掉[2,3]。所以本设计选用的Intersil公司CA3140高阻运放,其输入阻抗为1.5 T,输入电容为4 pF,增益带宽为4.5 MHz,宽带等效输入噪声电压为48 μV,转换速率为9 V/μS,供电电压为±12 V。经过电荷放大后,再通过调理放大得到0-10 V的模拟信号,之后通过AD采集电路采集。信号调理电路图如图2所示。

2.1.2 AD采集电路

系统采用STM32F407ZGT6作为主控MCU,采用AD7606作为数据采集核心,两者使用30PIN排线以FSMC方式连接。AD7606是一款集成式8通道数据采集系统,可以实现16位同步采样,同步采样速率可达到200 kSPS。AD7606配置起来比较简单,它自身没有内部寄存器,量程范围±5、±10可选,可通过外部IO控制过采样参数。采样速率由MCU提供的脉冲频率控制。除此之外通过控制片选CS,还可以多块并用实现16通道、24通道甚至32通道的信号采集。采集电路原理图如图3所示。

图2 电荷放大原理图

图 3 采集电路原理图

2.2 软件结构

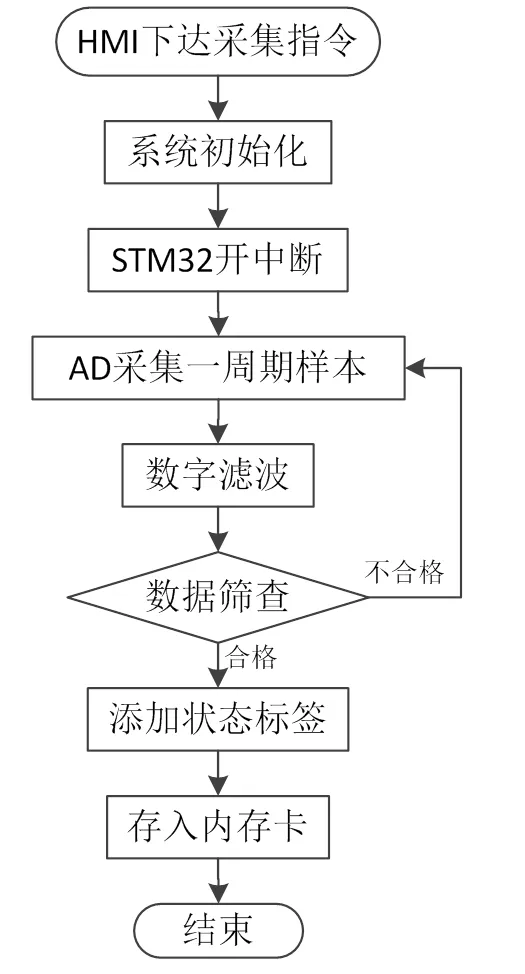

采集装置通过STM32+AD7606实现8通道振动信号采集,并生成振动样本存储。信号采集流程图如图4所示,该过程细化成7个步骤:

1)发动机准备就绪后,操作人员通过交互界面HMI下达采集指令;

2)初始化时钟以及端口,采样频率,PWM等;

3)打开PWM时钟中断,开始8个通道同时采集振动信号;

4)对一个采样周期的数据进行去均值处理,然后通过巴特沃斯数字陷波器剔除工频干扰;

5)通过限定振幅,筛查数据,通过重复采样的方式直至得到合格样本;

6)操作人员通过交互界面为样本添加状态标签,例如正常、偶件卡死、供油提前角偏大等;

7)将带标签的样本数据以文件形式写入内存卡。

3 状态采集

将振动信号采集装置的8个压电薄膜加速度传感器牢固贴附于发动机缸盖等部位设定的8个测点处。启动发动机后,使其怠速稳定运行,通过串口HMI触摸控制进行信号采集。振动信号通过AD转换后,经过去均值、数字工频陷波之后,此时通过交互界面为振动数据添加状态标签后以文件形式写入存储卡作为训练样本保存,同时也可以通过串口将样本数据上传至上位机算机实时查看振动采集信号曲线。

图4 信号采集流程图

图5为发动机正常运行时,8个测点的振动样本数据。

从8个测点的振动信号波形图可以看出,本文设计的采集装置可以很好的实现对发动机表面振动信号的采集,通过多次试验,统计测试数据表明,相同状态下的样本数据有效值误差、裕度误差均在0.2% 以内,峭度误差在0.15%内,具有良好的性能。

4 结语

本项目结合履带车辆发动机的结构特点与工作原理,对发动机振动信号激励源的周期性、不平稳性进行分析及研究。首先,建立以STM32F407处理器+AD7606为核心的履带车辆发动机振动信号的采集装置,在发动机不解体的情况下,采集发动机机体表面的振动信号,对信号进行调理放大、降噪滤波以及AD采集生成样本,为样本添加状态标签,并写入外部存储单元形成一个发动机状态样本。通过这种累加的方式收集目标发动机的不同状态的样本数据,保证了样本量的充足和样本。这些样本将为发动机故障诊断技术的研究提供有力的数据支持。

[1] 张帆. 风力发电机齿轮箱故障分析诊断研究[D]. 华北电力大学(北京), 2013.

[2] 姚素芬, 车跃军, 赵健强. 一种电荷放大器的设计[J]. 太原机械学院学报, 1989, (4): 57-63.

[3] 陶玉贵. 一种新型电荷放大器的研究与设计[J]. 安徽师范大学学报: 自然科学版, 2008, 31(5): 443-447.

[4] 宋越. 基于小波包变换的内燃机故障诊断研究[D]. 北京信息科技大学, 2014.

[5] 陆兆峰, 秦旻, 陈禾, 等. 压电式加速度传感器在振动测量系统的应用研究[J]. 仪表技术与传感器, 2007, (7): 3-4.

[6] 陈国金, 侯平智, 胡以怀, 等. 发动机故障特征量提取方法的研究[J]. 内燃机学报, 2002, 20(3): 262-266.

[7] 冯志鹏, 宋希庚, 薛冬新,等. 旋转机械振动故障诊断理论与技术进展综述[J]. 振动与冲击, 2001, 20(4): 36-39.

Design and Research on Vibration Acquisition Device for Tracked Vehicle Engine

Kang Chenlong, Zhang Yongfeng

(Ordnance Sergeant school, Army Engineering University, Wuhan 430075, China)

TJ306+.2

A

1003-4862(2018)12-0044-05

2018-09-05

康辰龙(1988-),男,助理讲师。研究方向:军用履带车辆故障诊断。E-mail:kcl21@163.com