国外主要汽轮机转子锻件制造厂及研发动态介绍

2019-01-17

(哈尔滨汽轮机厂有限责任公司,黑龙江150046)

汽轮机转子是火力发电的心脏,质量在几十吨以上,在高温、高压超超临界水蒸气环境中以1500~3600r/min的高速运转,尤其是高、中压转子需要承受高温、高应力、蒸汽氧化腐蚀等严苛的工况条件[1-2]。因此,对于转子材料要求其不仅具有较小的残余应力,还需要组织性能均匀、韧性好及强度高等。转子的锻造难度相比于平常的轴类锻件,要明显大得多,因此需要有熟练的操作工人、先进的设备及可靠的工艺,方能保证得到优质、精密的转子[3]。特别是随着汽轮机进汽参数的不断提高,转子材料的成分越来越复杂,制造工艺难度也越来越大。

目前,投入商业运行的最高工作温度的汽轮机进汽温度已经达到620℃,高温转子采用欧洲研发的FB2钢。然而,该钢的成分和制造工艺非常复杂,目前世界上能够生产大型FB2转子锻件的重型机械厂屈指可数,而且实际生产锻件的性能水平也有较大差异。另外,为了进一步提高电厂效率,降低CO2排放,国内外正在开展700℃及以上等级的先进超超临界(A-USC)机组的研发,传统的铁素体耐热钢已经无法满足转子的使用要求,必须采用Ni基合金制造高温转子。因此,国内外重型机械厂也与主机厂、科研院所等针对Ni基合金转子锻件开展了深入而广泛的研发工作。

本文介绍了国外主要重型机械厂的设备能力情况、典型产品、最新研发动态等,为国内重型机械厂的发展提供参考。

1 国外主要重型机械厂制造能力和典型产品

在2000年前,日本是世界上超临界机组和超超临界机组投产最多的国家。这主要是因为日本在9%~12%Cr铁素体钢研发方面投入大量的精力,解决了超临界、超超临界汽轮机高温部件用材问题。在9%~12%Cr耐热钢汽轮机转子锻件研发、制造、应用等方面,日本也一直处于世界领先地位。在日本,主要生产汽轮机转子锻件的厂家有日本制钢所、日本铸锻钢、神户制钢所等。

1.1 日本制钢所(JSW)

1.1.1制造能力

日本制钢所的制造能力[4]如下:

冶炼车间:120t碱性电炉(EF),4台钢包精炼炉(LF),其中3台150t,1台30t。这些钢包精炼炉可以进行真空氧脱碳(VOD)工艺。原来的100t电渣重熔(ESR)设备升级到150t。为了能够制造更大的钢锭及扩大炼钢车间的产能,2009年安装了2个650t真空罐、2个25t真空罐、1个蒸汽喷射器,以及600t吊车。因此,可以制造的最大钢锭由600t提高到670t。

锻造车间:安装了1台140MN油压机,代替原来的80MN压机。

热处理车间:安装了1台∅3.9m井式热处理炉及相应的喷淬设备,用于转子等轴类锻件的淬火,以及1台∅12m的淬火槽,用于大直径环锻件和饼类锻件的淬火处理。

机械加工车间:安装有2台400t数控车床,5台大型立式数控车床,400t车削铣床,1台镗床。

1.1.2典型产品

日本制钢所具备制造钢锭重670t的大型核电低压转子的能力[5]。

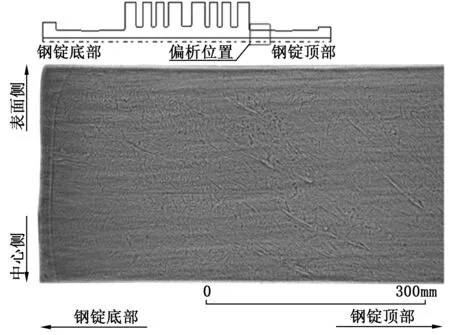

对试制转子锻件进行了纵向低倍剖面检查,检查标准为JIS G0553。除在钢锭顶部靠近轴身的轴径位置发现轻微A型偏析外,钢锭非常均匀。锻件纵向低倍剖面检查如图1所示。

图1 锻件纵向低倍剖面检查Figure 1 Macroscopic examination of longitudinal section for forging

1.2 日本铸锻钢(JCFC)

1.2.1制造能力

JCFC公司的制造能力[4]如下:

冶炼车间:1台100t电炉,1台150t钢包精炼炉。2010年安装650t和300t真空罐,使得最大钢锭重量提高至650t。除原有的电渣热冒口设备外,2012年新增145t电渣重熔设备。

锻造车间:1台130MN油压机,配有450t·m操作机,1台105MN压机和1台30MN压机。

热处理车间:1台井式淬火炉,7台井式电炉,1台感应加热炉等。

机械加工设备:7台大型车床,能力从100t到300t,2011年新增400t车床。

1.2.2典型产品

(1)9%~12%Cr钢转子锻件

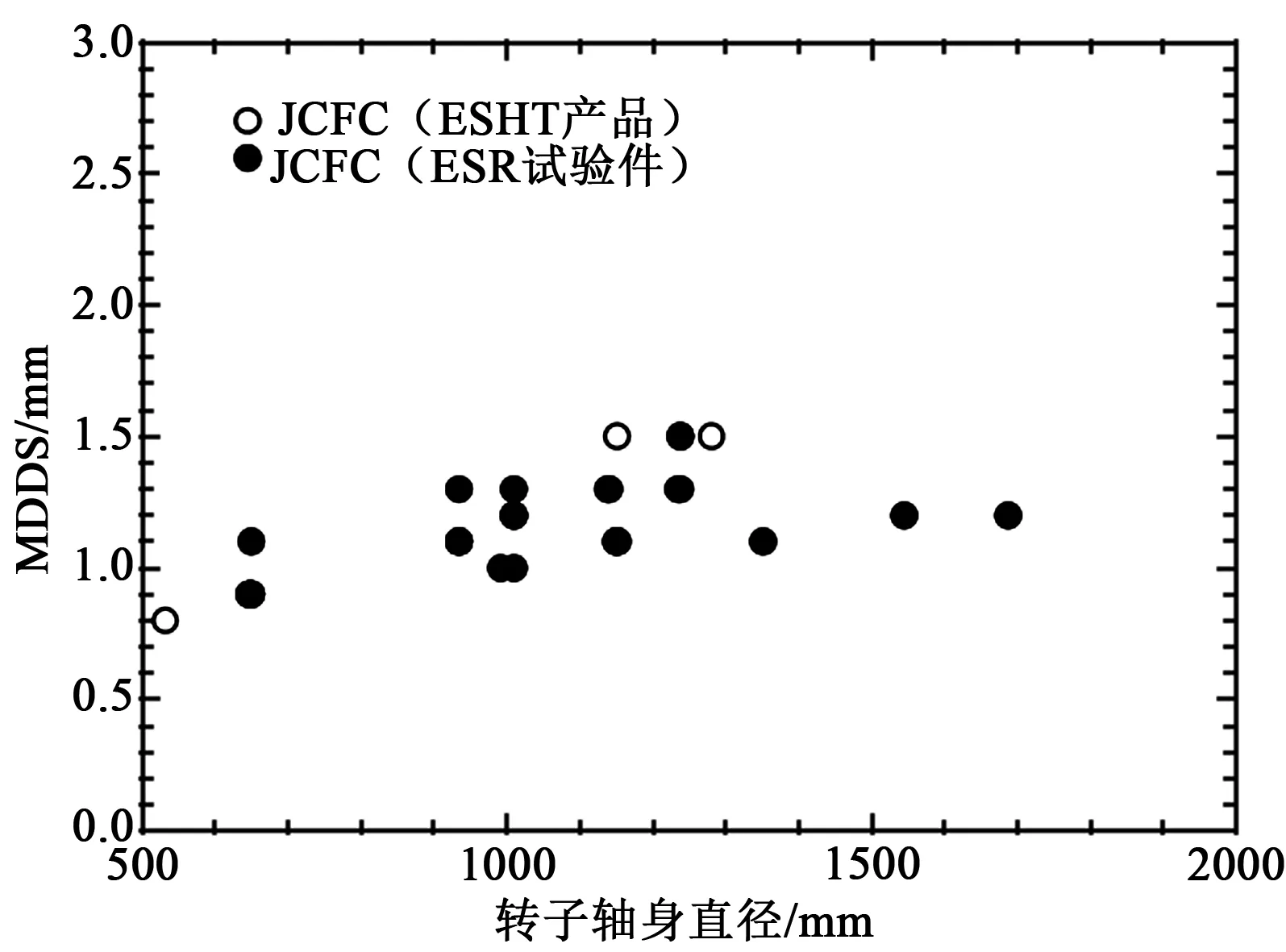

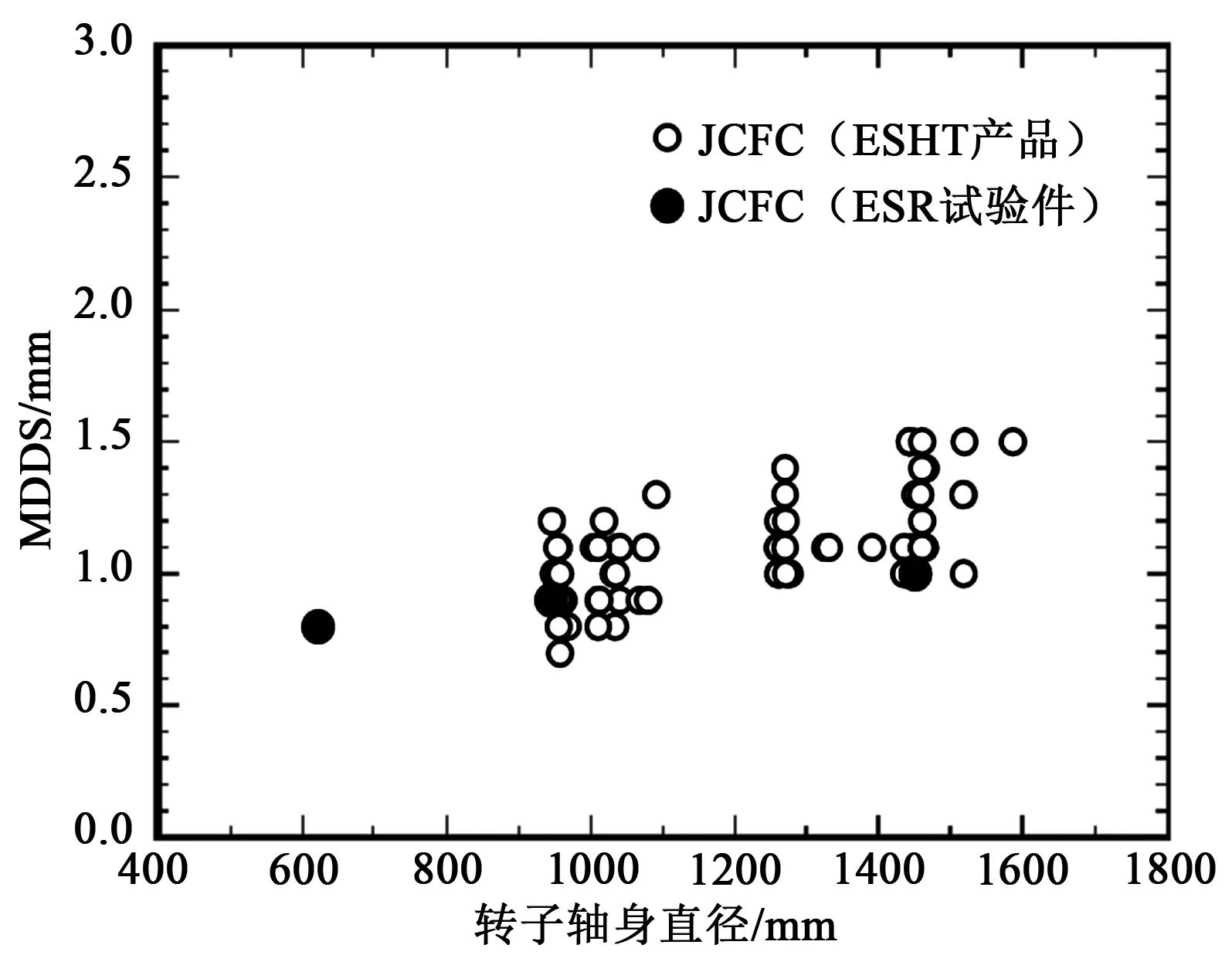

自1991年至2013年,JCFC公司采用真空碳脱氧(VCD)、电渣热冒口(ESHT-J)或电渣重熔(ESR)工艺为世界各地高效电厂提供了近200根9%~12%Cr钢转子。JCFC能够制造的最大FB2转子锻件重量达5.02t,还可以制造630℃等级MTR10大型转子锻件。FB2和MTR10大型转子锻件在调质后的超声波最小可探缺陷尺寸均在∅1.5mm以内。FB2和MTR10转子的MDDS[6]如图2所示。

(a)FB2转子

(b)MTR10转子图2 FB2和MTR10转子的MDDSFigure 2 MDDS of FB2 and MTR10 rotors

(2)核电低压转子锻件

自1980年以来,JCFC公司为世界范围内的核电站提供了100多根整锻低压汽轮机转子,最大钢锭重量达500t。在制造500t钢锭的基础上,JCFC试制了2根650t钢锭,并采用第2根650t钢锭制造了整锻低压转子锻件,其最大直径约2700mm,总长约12000mm。各项试验结果表明,650t钢锭及相应的转子锻件的性能优异[7]。

1.3 神户制钢所

1.3.1制造能力

神户制钢所的制造能力[4]如下:

冶炼车间:3台电炉,分别为100t、20t和18t,2台钢包精炼炉,分别为25~135t和15~50t,1台15~18t真空氧脱碳炉,二次精炼有1台17t电渣重熔炉。

锻造车间:5台压机,分别为130MN、100MN、40MN、50MN、45MN,配套有400t·m、250t·m、120t·m、20t·m操作机;2010年新上一台100MN快速高精度锻造线,用于锻造长轴类锻件;2013年完成130MN压机改造升级。

热处理车间:400t热处理炉等,共计31套。

机械加工车间:95套设备,其中2013年安装车削铣床。

1.3.2典型产品

(1)9%~12%Cr钢转子

1987年率先与日本电力公司合作开发出600℃等级9%~12%Cr转子(TMK1),用于若松电站(50MW593℃超临界机组)。该转子用39t ESR锭制成,锻件直径980mm,重28t。1991年又用TMK1钢为碧南三号电站700MW超临界机组制成中压转子。该转子用55t ESR钢锭锻造,锻件直径1220mm[8]。

(2)高低压联合整体转子

1985年用2Cr1.75Mo1Mn0.5NiV钢制成用于100MW机组的联合转子。转子用80t VCD钢锭锻制,低压端直径1350mm,采用分区热处理技术。1992年用2.5CrMoV钢生产一根l00MW机组用联合转子,低压端直径为1650mm[8]。

1.4 德国萨尔公司

1.4.1制造能力

德国萨尔公司的制造能力如下:

冶炼车间:1台125t电炉,16t真空感应炉(VIM),合金锭重量从2t到16t,30t真空自耗炉(VAR)。

电渣重熔设备具备多个台位,可制造钢锭的规格如下:

ESR钢锭直径:465mm、750mm、1000mm、1300mm、1600mm、2300mm;

ESR钢锭长度:2300mm、2400mm、5200mm、6000mm、6400mm、6400mm;

ESR钢锭重量:3t、8t、32t、60t、105t、200t。

锻造车间:1台40MN压机,1台85MN压机和1台120MN压机,多台操作机,范围从25t·m至200t·m。

热处理车间:组合式热处理设备,可以实现固溶、淬火、退火、时效、去应力等各类热处理操作。采用模拟热处理和有限元分析,准确实现要求的各种性能。还有台车炉、井式炉、环形炉,满足各类热处理工艺的要求。

加工车间:各类磨床、镗床、车床、锯床等,最大可加工长度25m,直径3.3m,重量120t。

1.4.2典型产品

(1)焊接转子锻件

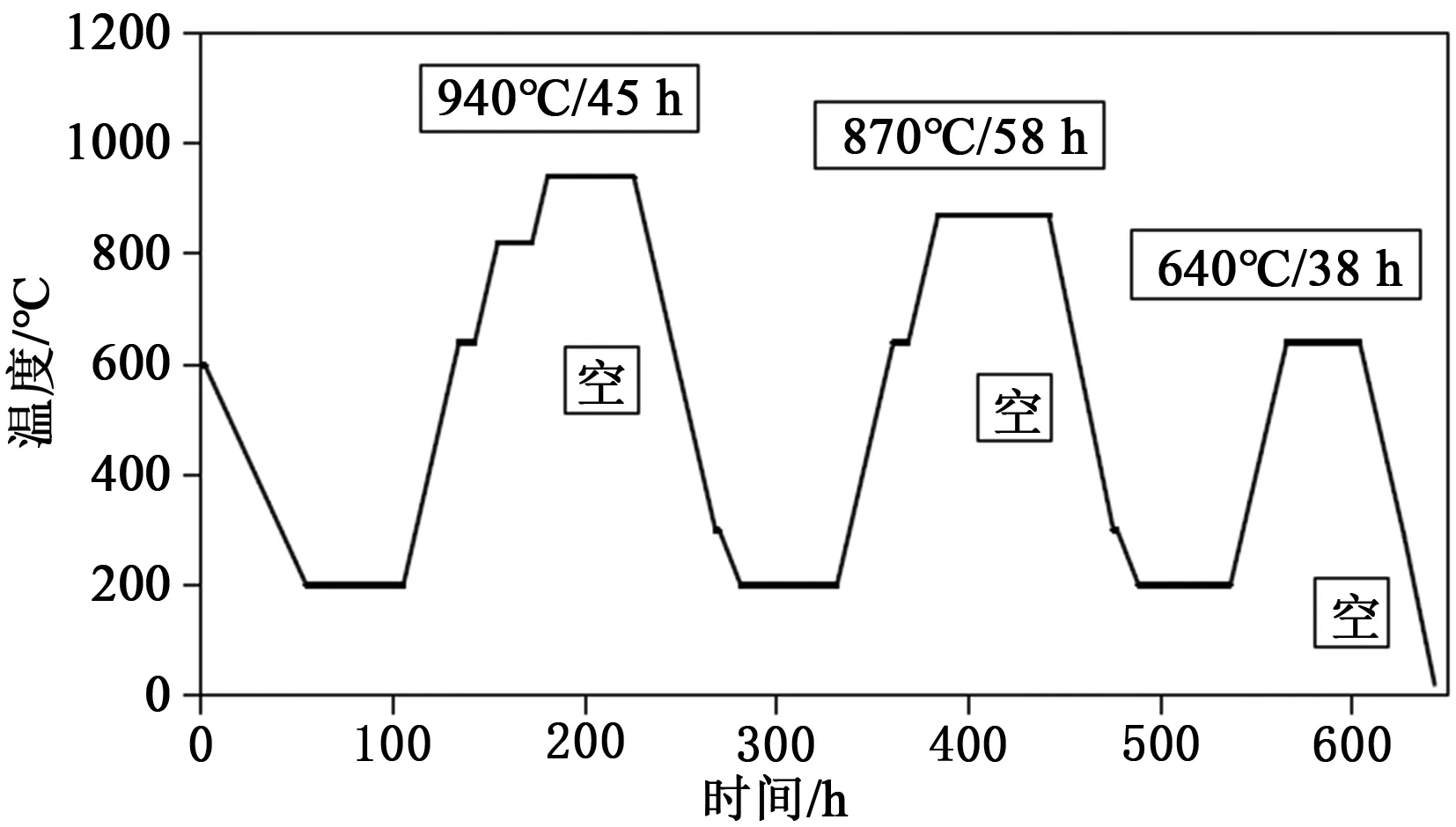

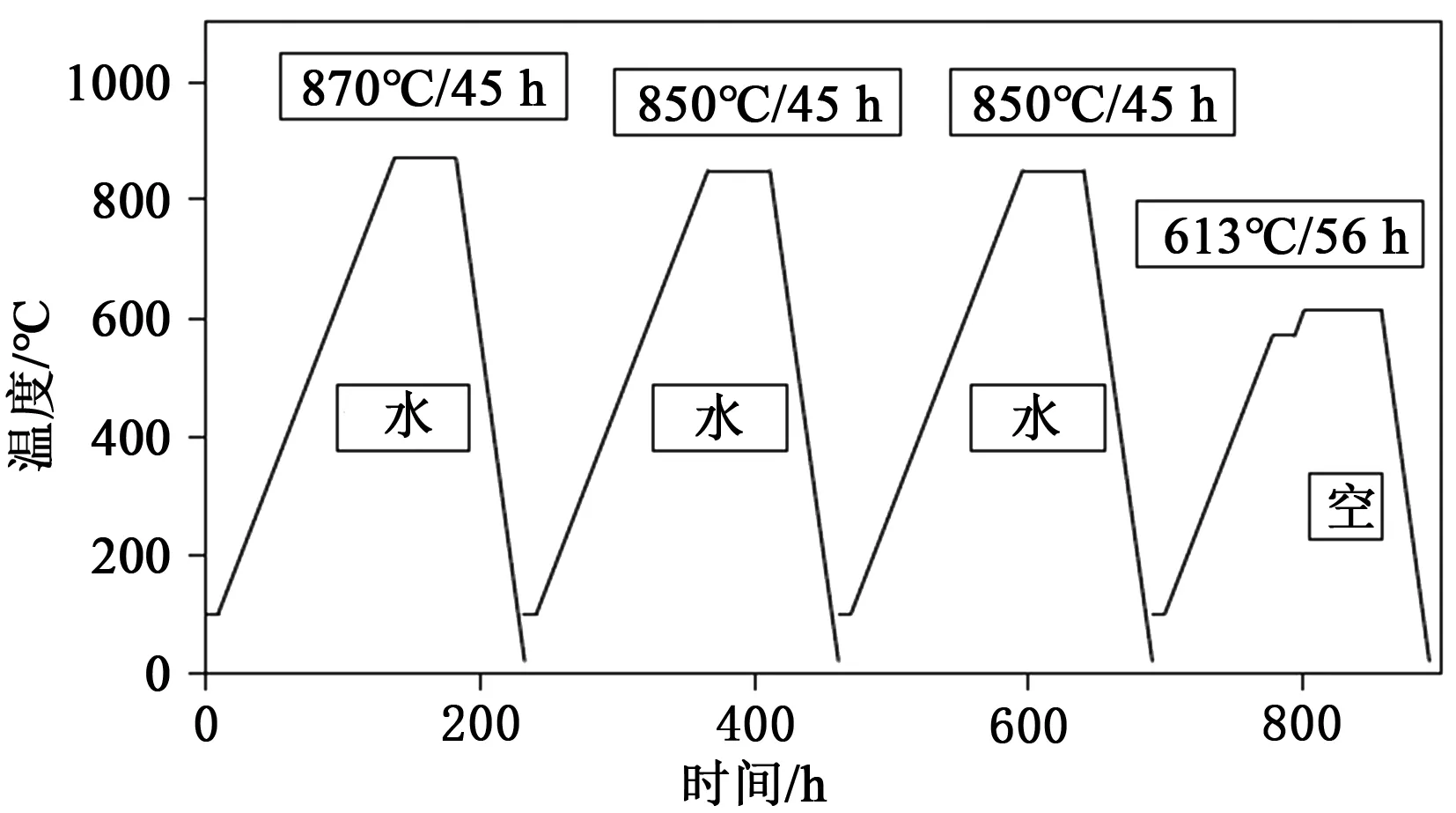

萨尔公司采用ESR工艺、120MN压机为Alstom公司试制了核电焊接低压转子轮盘锻件。锻件材质为22NiCrMoV12-7,热处理重量为105t,交货重量超过50t。锻件预备热处理和性能热处理工艺如图3所示。超声检测采用2MHz探头,预备热处理及性能热处理后的MDDS分别为1.8mm和0.9mm。各项性能检查结果均优异[9]。

(a)预备热处理工艺

(b)性能热处理工艺图3 锻件的热处理工艺Figure 3 Heat treatment process of forging

(2)9%~12%Cr钢转子锻件

德国萨尔公司在2000~2007年,共交货55根COST E钢转子和11根COST F钢转子,其中 COST E钢最大交货重量为45t,最大直径为1280mm;COST F钢的最大交货重量为44t,最大直径为1380mm[10]。

1.5 意大利FOMAS公司

1.5.1制造能力

意大利FOMAS公司的制造能力如下:

冶炼设备:3台保护气氛电渣重熔设备,最大钢锭直径2000mm,最大重量125t。

锻造车间:3台压机,分别为35MN、60MN、125MN,配备80t·m、250t·m、400t·m操作机。

热处理车间:29套热处理炉,2个淬火油槽,3个淬火水槽,1套喷淋淬火设备。

加工车间:14台数控卧车,9台数控立车,2台数控镗床,3套万能数控加工中心。

1.5.2典型产品

(1)核电焊接转子锻件

表1 萨尔公司制造的Ni基合金锻件产品Table 1 Ni based alloy forging products produced by Saarland Cast Steel Plant

核电汽轮机焊接转子锻件是FOMAS公司的主要产品之一,锻件材料有B65-AS、STM528、20Cr2NiMo、22Cr2Ni3MoV、25Cr2Ni2MoV、22NiCrMoV12-7等,最大单个锻件交货重量为64.5 t,最大锻件直径为3200 mm。

(2)9%~12%Cr转子锻件

FOMAS公司也有大量COST E、COST F等9%~12%Cr钢转子锻件交货业绩。从2014年开始试制大型FB2转子锻件,也已经有大量FB2转子锻件交货业绩。其FB2转子锻件采用电炉(EAF)+钢包精炼(LF)+真空除气(VD)冶炼,浇注成电极,然后采用保护气氛电渣重熔(ESR)精炼,采用120 MN压机锻造成型[11]。

2 最新研发动态

2.1 630~650℃转子锻件研发

为了满足630~650℃转子用钢的要求,JCFC对MARBN钢进行了深入研究,开展了4种成分MARBN钢的热处理工艺、蠕变持久及组织性能研究,并给出了4种成分MARBN钢的蠕变持久曲线[12]。

日本JSW公司在9%~12%Cr铁素体耐热钢转子研发和制造方面也有着非常丰富的经验。也开展了大量630~650℃高温转子的研究工作,经研究表明,其研发的Co3W4钢可以用于635℃转子[13]。

2.2 高温合金转子锻件研发

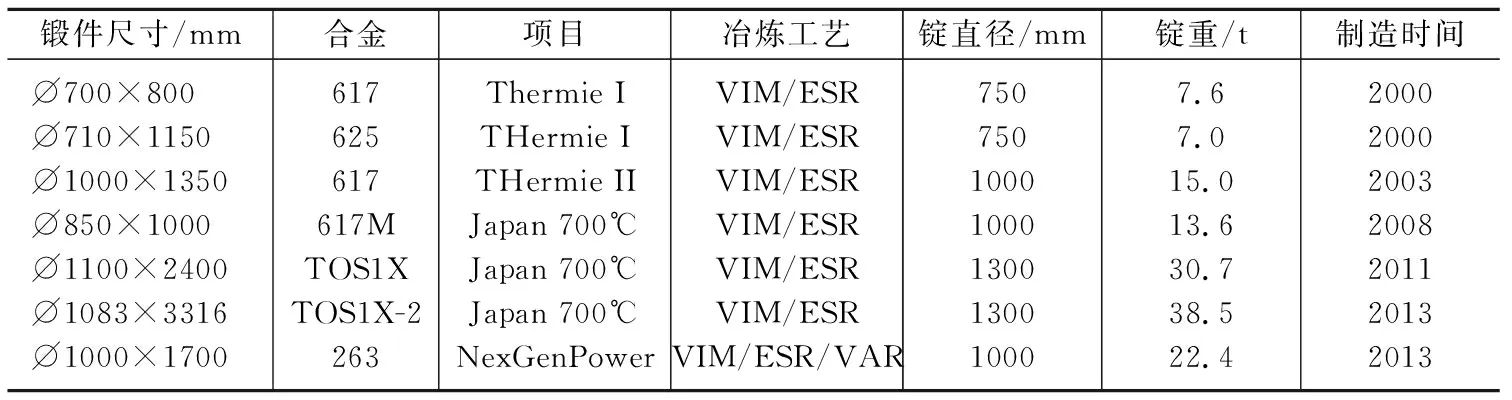

在A-USC汽轮机高温转子用Ni基合金研发方面,德国萨尔公司开展大量广泛而深入的研究工作。表1是其制造的Ni基合金转子锻件产品[14]。由表1可以看出:

(1)萨尔早在2000年就开始进行汽轮机用大型Ni基合金锻件研究;

(2)其最大合金锭重量达38.5 t;

(3)其中263合金采用三联工艺冶炼,合金锭重22.4 t。

日本JSW公司与主机厂合作开发了先进超超临界汽轮机(A-USC)高温转子用低膨胀系数Ni基合金锻件。采用VIM+ESR双联工艺冶炼了规格为∅1050 mm×2800 mm、重达20 t的合金锭,采用140 MN压机锻制成10.5 t的锻件,最大直径1124 mm。锻件的表面及心部组织均匀,晶粒度为3~4级,超声波最小可探缺陷尺寸在1.6 mm以下[15]。

2.3 地热汽轮机转子锻件

传统的地热汽轮机转子通常采用1%Cr低合金钢制造,但是该钢种的最大淬透截面为1500 mm,无法满足更大功率地热汽轮机对大直径转子的用材需求。因此,JCFC公司开发了一种淬火直径可达1900 mm的地热汽轮机转子。该新钢种的主要成分为0.25C-2.2Cr-1.1Mo-0.2Ni-0.2V。对该钢进行了力学性能、应力腐蚀试验(SCC)等各项性能测试,结果表明,钢的性能优异,能够满足大直径地热汽轮机转子的用材要求。

3 结束语

转子是汽轮机最核心的部件。随着汽轮机进汽参数的不断提高,对于汽轮机转子锻件的制造能力和工艺水平的要求越来越高,因此近年来国外主要汽轮机锻件生产厂家不断更新设备,提高工艺水平,有的厂家已经可以稳定地制造大型Ni基合金转子锻件。然而,国内制造的常规的600℃等级的9%~12%Cr钢转子锻件的性能尚不稳定,在更高参数用转子锻件研发和应用方面,与国外的差距更加明显。因此,希望本文可以为国内大型汽轮机转子锻件研发和应用提供参考。