基于PS12034与DSP的通用变频器设计

2019-01-17郑召斌

郑召斌,李 猛

(1.天津职业技术师范大学工程实训中心,天津 300222;2.天津职业技术师范大学自动化与电气工程学院,天津 300222)

随着变频调速技术的应用进入人们的日常生活,研究逆变技术和变频调速技术的科研人员越来越多,目前有许多文献研究逆变器的控制算法,如自然坐标系SVPWM四桥臂中频逆变器调制策略研究[1],两种典型的三相SPWM逆变器电路比较[2],一种三相SPWM逆变器的建模和控制方法[3]等。文献[1]和[3]提出的控制算法新颖,但文献[3]中仅是仿真算法,却没有详细论述如何运用现有的硬件条件来实现控制算法,不便于实际应用。为此,研究一种可靠的硬件平台的实现显得尤为重要。在变频器硬件设计方面,主要考虑功率驱动器件的选择与应用,传统的设计方案一般采用IGBT分立元件设计,即驱动电动机的功率开关器件选用单个IGBT元件。实践发现,传统设计方案中电路设计任务量大,电磁兼容性差,电路制作难度大,调试时容易引起逆变桥臂短路。PS12034功率模块却集成了三相整流桥、三相逆变桥以及IGBT驱动电路,在实际使用中只需设计模块正常工作所需的外围器件和电源即可,与传统设计方案相比具有硬件电路设计规模小、调试简单、电磁兼容性以及抗干扰能力强、变频系统运行稳定、开发周期短等优势,本文对该方案进行论述。

1 通用变频器硬件设计分析

变频器在硬件上主要由3部分构成,即主电路、控制电路、电源电路[4]。变频器外接三相交流电源、三相异步电动机。系统硬件结构如图1所示。

图1 系统硬件结构

1.1 PS12034功率模块

PS12034功率模块采用HVIC(highvoltageintegrated circuit)技术[5],最高耐压 1 200 V,最大电流 10 A,功率模块的最大PWM输入频率为15 kHz,PS12034功率模块集成三相整流桥、三相逆变桥、IGBT驱动、保护和系统控制电路、内置热敏电阻。该模块集成了所有在设计变频器时所用到的电路,方便简化了主电路的设计。

1.2 主电路设计

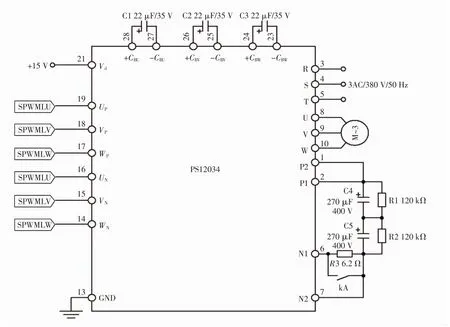

主电路以PS12034功率模块为核心进行电路设计,设计PS12034模块正常工作时所需的外围元件。外围元件结合PS12034内部电路构成变频器整个主电路硬件系统,主电路原理图如图2所示。从PS12034引出SPWMHU、SPWMHV、SPWMHW、SPWMLU、SPWMLV、SPWMLW共6条信号线接收控制电路产生的SPWM信号;C1、C2、C3为自举电容,为逆变桥上桥臂IGBT导通提供电源;C4、C5为整流滤波电容。

图2 主电路原理图

1.3 控制电路设计

1.3.1 主控制电路

主控制电路选用以TMS320F2812为核心的最小系统开发板,主控芯片选用TI公司生产的TMS320F2812型号的DSP;最小系统板有4位动态数码显示和5个按键,提供系统调试开发使用,主控制电路如图3所示。

1.3.2 延时电路设计

一般情况下,变频器通电瞬间滤波电容过大的充电电流会导致三相整流桥损坏或使电源跳闸,因此在通电瞬间必须限制充电电流。在电路中设计限流电阻R3和继电器KA,控制电路要保证变频器在通电瞬间继电器KA不动作,限流电阻起限流作用,待图3中C4、C5电容充满电,继电器KA动作将限流电阻短接,延时电路如图4所示。

图3 主控制电路

1.3.3 电平转换电路设计

图4 延时电路

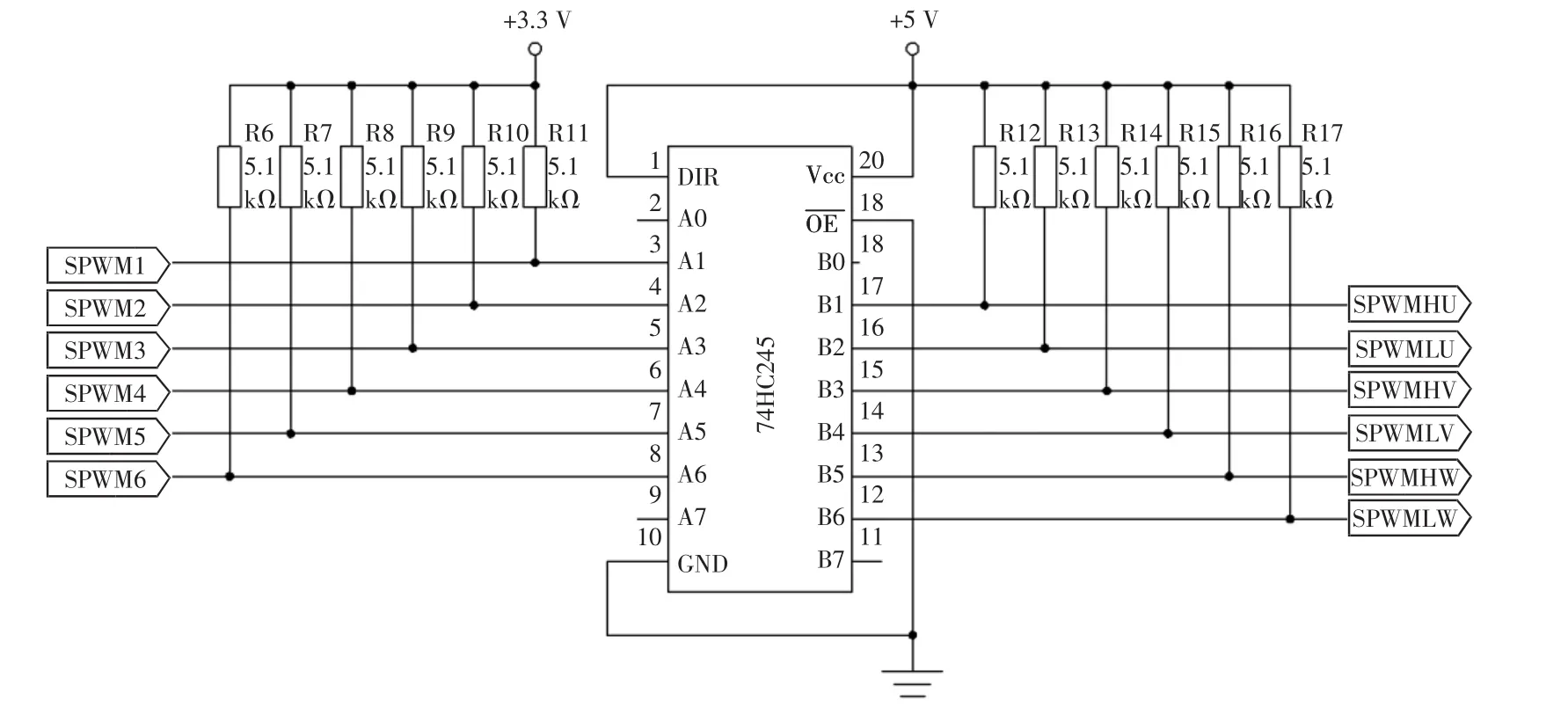

TMS320F2812控制板的输出驱动电压为3.3 V,而PS12034模块的IGBT关断电压为3~5 V,低电平导通可以将控制板上TMS320F2812芯片的输出引脚与主电路控制接口直接对应相连,但为使IGBT可靠关断,采用5 V关断电压,选用74HC245芯片实现电平的转换,电平转换电路如图5所示。

图5 电平转换电路

1.4 系统电源电路

系统电源电路主要作用是为PS12034功率模块提供 +15 V电源,为延时电路提供+24 V电源,为控制电路提供+5 V电源。选用输入交流AC380 V/50 Hz输出带有+24 V、+15 V和+5 V的开关电源。

2 程序设计

程序设计主要分析研究运用TMS320F2812芯片通过配置寄存器等内部资源产生SPWM波形,在CCSv5软件上运用C语言编写程序配置寄存器及三相异步电动机控制算法,并对该硬件设计的可靠性进行测试。

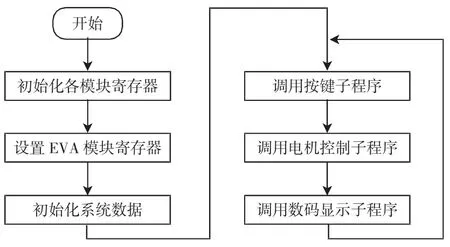

2.1 SPWM算法分析

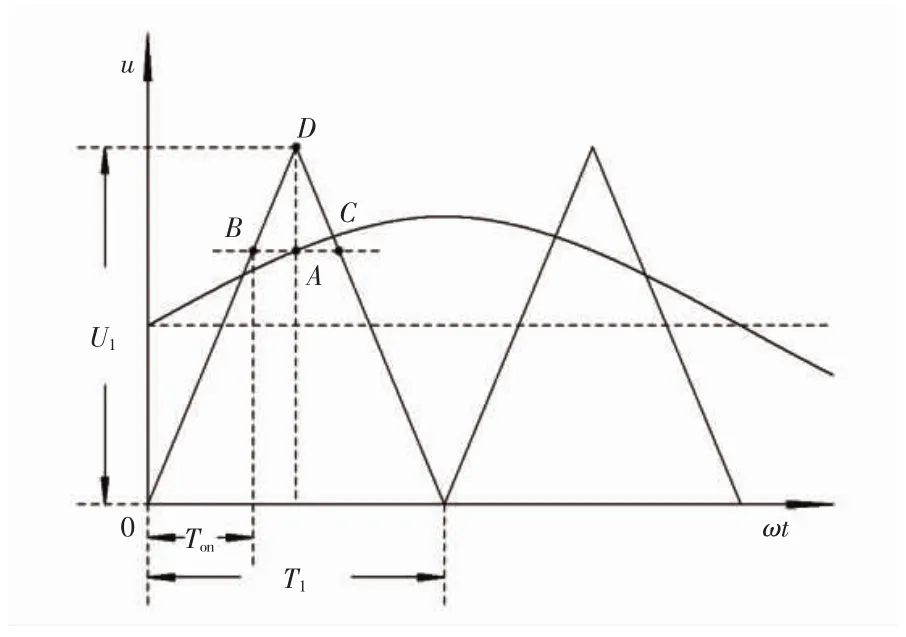

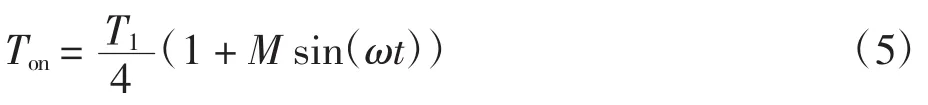

SPWM是调制波与载波在交点时刻产生的控制信号,控制功率器件的通断,得到一系列等幅不等宽的脉冲序列[6]。调制波在微控制器中是正弦函数,载波是通用定时器的寄存器加减产生虚拟三角波[7],SPWM波形的算法采用规则采样法[4],如图6所示。

图6 规则采样法

从图6知,B、C两点之间即为输出的脉冲波形,每个载波周期均如此,则输出的即是SPWM波形。结合TMS320F2812的片内资源EVA模块,用定时器产生虚拟三角载波,载波频率固定为1.5 kHz,调制波频率范围为0~100 Hz。在程序中设置EVA模块通用定时器的工作模式为连续加减的工作模式。通用定时器产生的虚拟三角载波是从0向上加计数到周期值,然后再向下减计数到0,中间没有虚拟的负半波,如要产生双极性SPWM波,需把坐标原点定在三角波幅值的中点位置[8]。假设三角波幅值为u1,周期为T1,频率为f1,正弦调制波函数为:

期望得到的正弦波的频率为f2,将虚拟三角载波的频率与期望得到的正弦调制信号的频率之比定义为载波比N[8],即:

把期望得到的正弦调制信号的幅值与虚拟三角载波信号的幅值之比定义为调制度M[8],即:

从图8中的几何关系得到:

将式(3)代入式(4)得到:

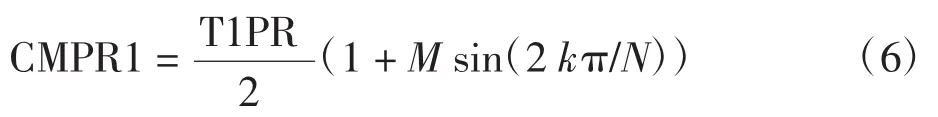

式中:Ton为EVA中比较寄存器 CMPR1、CMPR2、CMPR3的值;T1为2倍通用定时器周期寄存器T1PR的值;ωt为采样时刻,ωt=2kπ/N(k=0,1,2,…,N-1),代入式(5)得到:

对于三相 SPWM,U相、V相、W 相互差2π/3,均可通过计算得到。根据以上分析,将采样计算设计成周期中断程序,中断程序流程如图7所示。

2.2 死区时间设置

图7 中断程序流程

SPWM1和SPWM2信号控制逆变器上下2个桥臂的导通与关断,SPWM1和SPWM2信号要设置死区时间,根据PS12034功率模块对信号的要求,设置死区时间为5 μs。通过设置TMS320F2812芯片死区控制寄存器 DBTCONx[8~11]位和 DBTCON[2~4]位来实现,同样SPWM3和SPWM4、SPWM5和SPWM6设置相同。

2.3 恒压频比控制算法分析

变频器输出主要是控制三相异步电动机旋转,采用带低频补偿的恒压频比控制方式[6],输出频率在基频以下调节时,保持电压与频率的比值恒定,而在基频以上调节时,保持输出为电动机的额定电压。

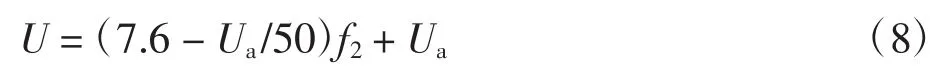

设计SPWM软件算法时,通过控制调制度M的大小就可达到控制输出电压大小目的。理论上该参数取值在0~1之间,由于器件极限参数的影响,实际调试中发现M值最大为0.95。假设变频器输出电压为U,补偿电压为Ua,输出频率为f2,异步电动机额定电压UN为380 V,额定频率fN为50 Hz,调制度M计算式为:

电压与频率关系为:

将式(8)带入式(7),得到带有低频补偿的M值:

补偿电压Ua根据异步电动机每相绕组额定电流与绕组阻值确定,绕组阻值不同的异步电动机Ua值不同,假设异步电动机绕组星形连接,额定电流IN,每相绕组阻值R,电动机在低频额定电流状态下运行会发热,低转速下散热能力变差,根据散热情况确定额定电流的百分比,计算补偿电压时取额定电流的50%,补偿电压取值为:

如果异步电动机绕组三角形连接,补偿电压取值为:

另外,在编写程序时使输出频率f2为0时,M值强制为0,输出电压U为0;输出频率f2为基频以上时,M值恒为0.95。

以上分析了变频器输出电压与输出频率的关系,将上述公式运用C语言做成异步电动机控制参数计算的子程序供主程序调用。

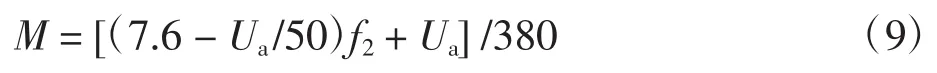

2.4 主程序

主程序主要实现TMS320F2812芯片各模块功能的初始化和配置,以上设计的各个功能模块均做成了子程序,要想实现整个系统的功能需要在主程序中调用子程序,主程序流程如图8所示。

图8 主程序流程

2.5 硬件系统调试与测试

制作好的变频器按照主电路原理接线,整个变频调速系统接线如图9所示。

图9 变频调速系统接线

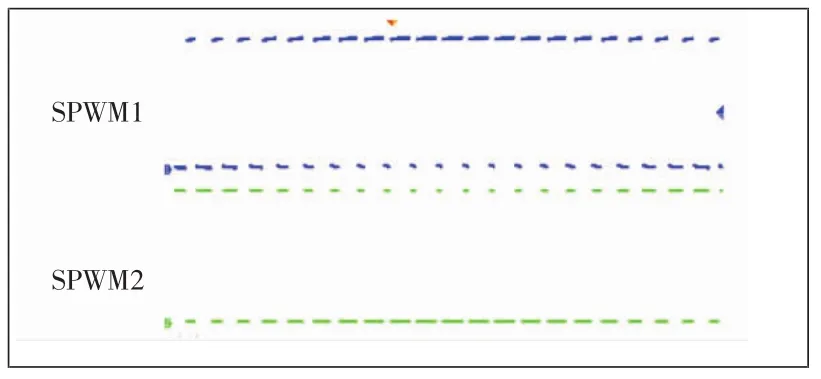

经过调试,输出电压频率为40 Hz时,采用双踪数字示波器测得SPWM1、SPWM2信号半个周期波形如图10所示。根据图10测得的波形可知,DSP产生的是对称的双极性SPWM波形。

图10 示波器测得SPWM1、SPWM2信号半个周期波形

3 结语

本文实现了运用TMS320F2812芯片并根据规则采样法获取频率可调的SPWM波形的方法,按照恒压频比控制算法控制异步电动机运行,设计的通用变频器输出从0~100 Hz,驱动三相异步电动机平稳调速,测试结果表明:系统硬件设计可靠。应用PS12034功率模块设计制作变频器,具有硬件电路设计规模小、调试简单、电磁兼容性以及抗干扰能力强、变频系统运行稳定、系统开发周期短等优势,选用PS12034功率模块设计通用变频器具有较强的实际应用价值。