电刷镀液制作工艺及镀层应用研究

2019-01-17任贝婷任乔林汤迎春肖亚平张尖兵

卢 洁,任贝婷,陈 黎,肖 洒,任乔林,汤迎春,肖亚平,张尖兵

(1.国网湖北省电力有限公司孝感供电公司,湖北 孝感 432000;2.国网湖北省电力有限公司随州供电公司,湖北 随州 441300;3.三峡大学,湖北 宜昌 443002;)

0 引 言

随着电刷镀技术的发展,其应用日益广泛,新技术、新成果亦不断涌现,促进了电刷镀技术科研及开发工作的进一步发展。电刷镀是依靠一个与阳极接触的垫或刷,并提供电镀所需要的电解液,电镀时,垫或刷在被镀的阴极上移动的一种电镀方法[1]。它是一种很有发展前途的表面工程维修技术,特别是在现场不解体修理,或对某些用其它方法难以修理的大型、复杂和贵重、精密零件进行修复,采用电刷镀的方法可收到良好效果,充分显示出无可比拟的优越性[2]。

自20世纪80年代以来,电刷镀技术因使用方便、易操作、镀液种类多、镀层质量高、镀积速度快、环境污染小、省水省电等一系列优点在设备维修中表现出强大的生命力,在工矿企业设备维修中得到广泛应用,解决了众多国家重点工程中大型、贵重、进口设备的维修难题。由于电刷镀涉及的领域较多,需解决的问题各不相同,因此,各类镀液研制与使用都有针对性,在市面购置的适用导电板电刷镀锡、银防氧化层镀液也很多,经过试用,发现涂层厚度难以控制、产品批次质量不稳定等问题,而且镀液购买成本较高。

本文较详细研究了电刷镀液系列配方及镀层工艺,并测试了镀液主要技术参数,镀层性能,优选出合理工艺条件。

1 电刷镀工艺

1.1 设备及材料

刷镀试样为100 mm×20 mm×2 mm的铜片。电净处理时,镀件作阴极,刷镀笔作阳极,工作电压8~12 V。活化处理时,镀件作阳极,刷镀笔作阴极,输出电压为15~25 V。

1.2 电刷镀工艺流程

(1)用铜作为镀件基材,用装载600目砂纸的手持式打磨器对镀件表面进行粗磨,再用装载1 000目砂纸的打磨器对镀件表面进行轻微单向细磨,初步清除镀件表面的杂质,同时对镀件表面进行机械抛光,获得光亮、新鲜且微观粗糙的镀件表面;

(2)采用电净液对抛光后的镀件进行电净处理,电净处理时,镀件作阴极,刷镀笔作阳极,工作电压8~12 V;

(3)采用活化液对电净处理后的镀件进行活化处理,活化液的pH值为3.5~4.0,活化时间为5~15 s。活化处理时镀件作阳极,刷镀笔作阴极,输出电压为15~25 V;

(4)采用刷镀液对活化处理后的镀件进行电刷镀,以形成所需厚度的镀层,电刷镀时电流密度为14~16 A/m2,刷镀时间为0.6~1.2 min,刷镀液pH值为6.8~7.0;

(5)对镀件进行清洗、干燥、抛光和涂油处理。

1.3 镀液组成

(1)电净液主要由以下原料制成:氢氧化钠20 g/L、碳酸钠20 g/L、磷酸三钠70 g/L和氯化钠2 g/L;

(2)活化液主要由以下原料制成:柠檬酸三钠130~150 g/L、柠檬酸90~100 g/L和氯化镍2~4 g/L;

(3)电刷镀时电流密度为15 A/m2,刷镀时间为1.0 min,刷镀液pH值为6.9,刷镀液主要由以下原料制成:银盐10 g/L、磺基水杨酸60 g/L、咪唑50 g/L、硝酸铈0.2 g/L、六次甲基四胺0.1 g/L、二甲基甲酰胺0.1 g/L、聚乙二醇3 g/L和醋酸铵10 g/L。

2 实验

2.1 实施例1

(a)用铜作为镀件基材,用装载600目砂纸的手持式打磨器对镀件表面进行粗磨,再用装载1 000目砂纸的打磨器对镀件表面进行轻微单向细磨,初步清除镀件表面的杂质,同时对镀件表面进行机械抛光,获得光亮、新鲜且微观粗糙的镀件表面;

(b)采用电净液对抛光后的镀件进行电净处理;电净处理时镀件作阴极,刷镀笔作阳极,工作电压8 V。电净液主要由以下原料制成:氢氧化钠20 g/L、碳酸钠20 g/L、磷酸三钠70 g/L和氯化钠2 g/L。采用活化液对电净处理后的镀件进行活化处理;活化处理时镀件作阳极,刷镀笔作阴极,输出电压为20 V,活化时间为10 s。活化液主要由以下原料制成:柠檬酸三钠130 g/L、柠檬酸90 g/L和氯化镍2 g/L;

(c)采用刷镀液对活化处理后的镀件进行电刷镀,以形成所需厚度的镀层;电刷镀时电流密度为15 A/m2,刷镀时间为1.0 min,刷镀液pH值为6.9。刷镀液主要由以下原料制成:银盐10 g/L、磺基水杨酸60 g/L、咪唑50 g/L、硝酸铈0.2 g/L、六次甲基四胺0.1 g/L、二甲基甲酰胺0.1 g/L、聚乙二醇3 g/L和醋酸铵10 g/L。

(d)对镀件进行清洗、干燥、抛光和涂油处理。

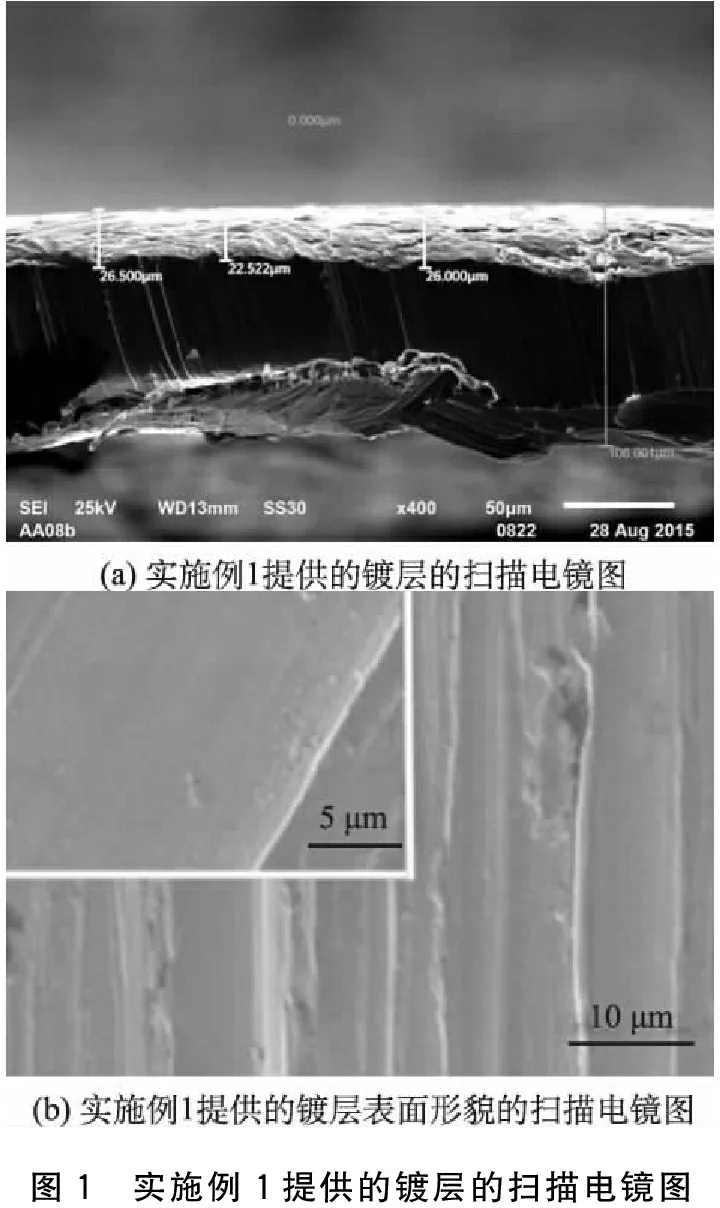

图1为实施例1提供的镀层的扫描电镜图。

2.2 实施例2

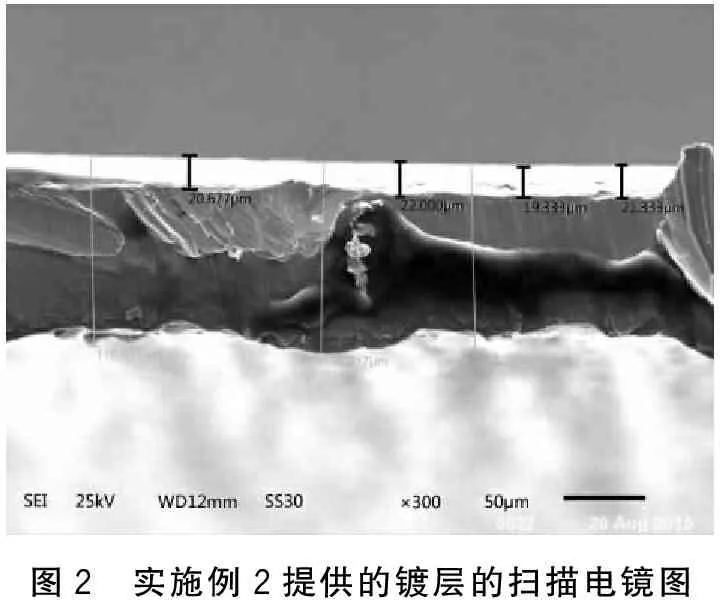

除了步骤(b)中电净液组成不同之外,其余步骤和工艺参数与实施例1相同。电净液主要由以下原料制成:氢氧化钠9 g/L、碳酸钠50 g/L、磷酸三钠50 g/L和硅酸钠9 g/L。图2为实施例2提供的镀层的扫描电镜图。

图1 实施例1提供的镀层的扫描电镜图

图2 实施例2提供的镀层的扫描电镜图

2.3 实施例3

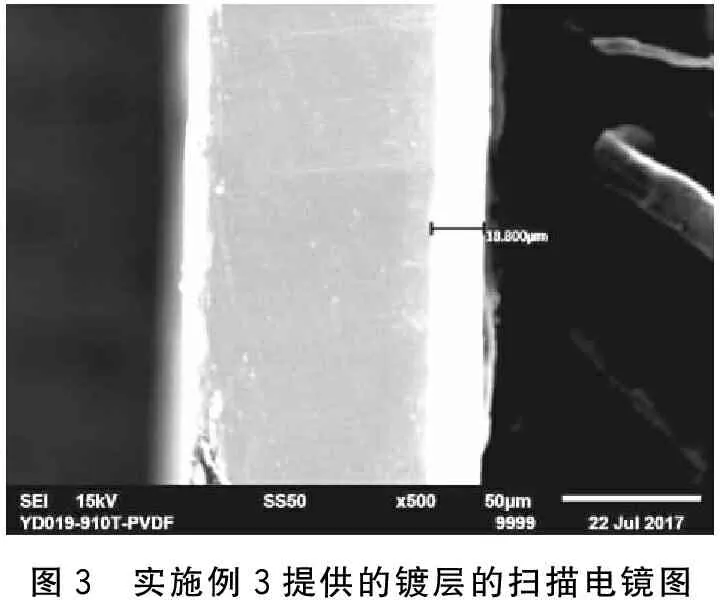

除了步骤(b)中活化液组成不同之外,其余步骤和工艺参数与实施例1相同。活化液主要由以下原料制成:硫酸 30 g/L和硝酸50 g/L。图3为实施例3提供的镀层的扫描电镜图。

图3 实施例3提供的镀层的扫描电镜图

2.4 对比例1

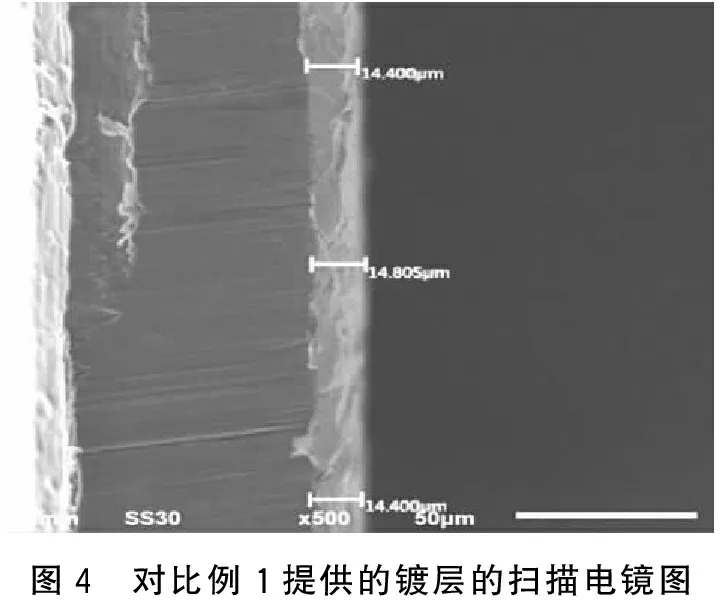

除了步骤(c)刷镀时间为20 s,其余步骤与工艺参数与实施例1相同。图4为对比例1提供的镀层的扫描电镜图。

2.5 对比例2

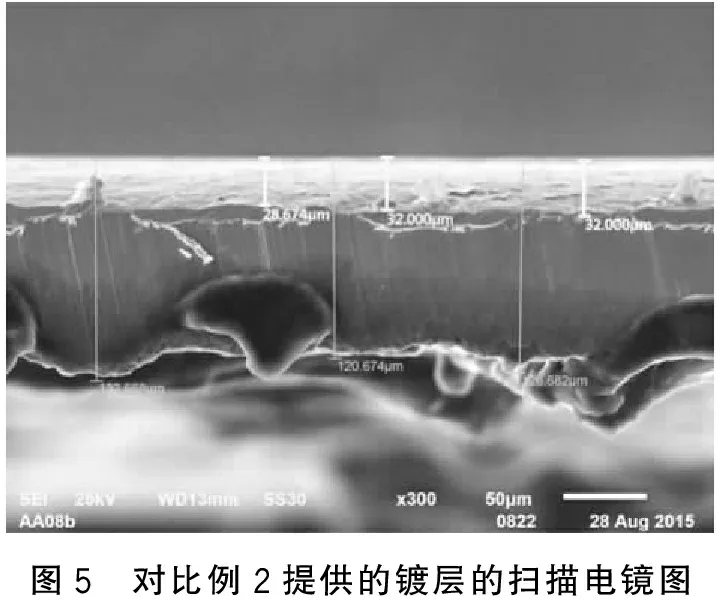

除了步骤(c)刷镀时间为200 s,其余步骤与工艺参数与实施例1相同。图5为对比例2提供的镀层的扫描电镜图。

2.6 对比例3

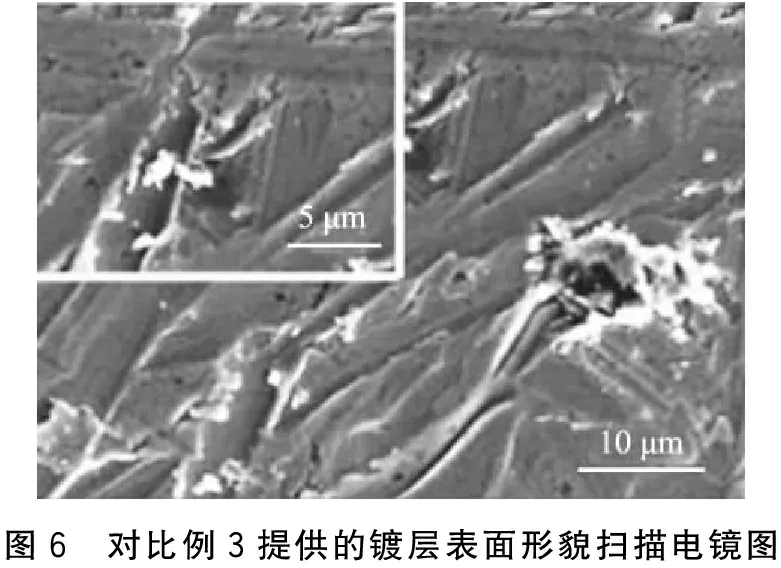

除了步骤(c)中刷镀液的原料中未添加咪唑,其余步骤以及工艺参数与实施例1相同。图6为对比例3提供的镀层表面形貌扫描电镜图。

图4 对比例1提供的镀层的扫描电镜图

图5 对比例2提供的镀层的扫描电镜图

图6 对比例3提供的镀层表面形貌扫描电镜图

2.7 对比例4

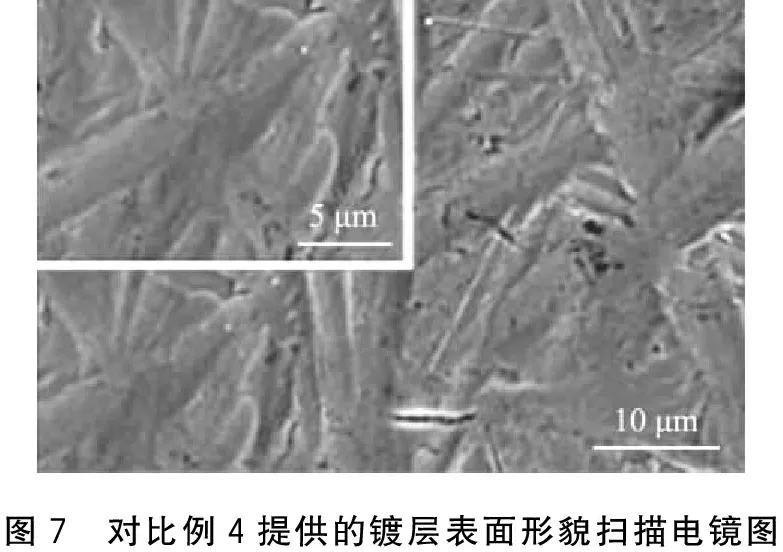

除了步骤(c)中刷镀液的原料中未添加六次甲基四胺和二甲基甲酰胺,其余步骤以及工艺参数与实施例1相同。图7为对比例4提供的镀层表面形貌扫描电镜图。

图7 对比例4提供的镀层表面形貌扫描电镜图

2.8 对比例5

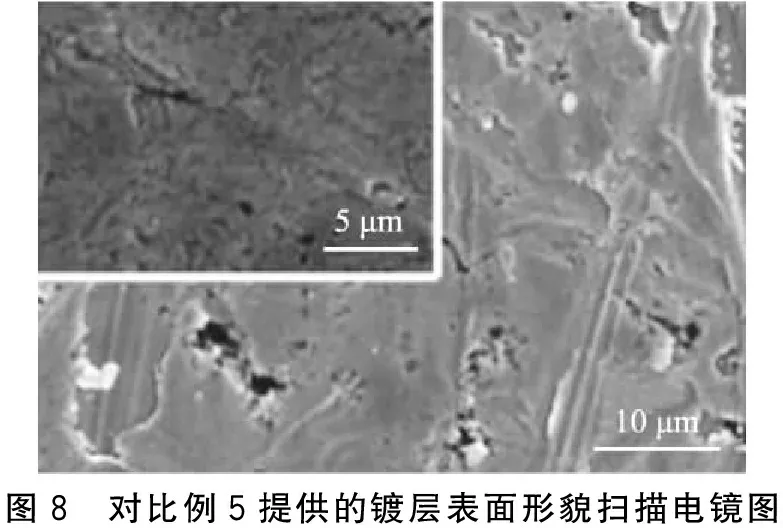

除了步骤(c)中刷镀液的原料中未添加聚乙二醇,其余步骤以及工艺参数与实施例1相同。图3为对比例5提供的镀层表面形貌扫描电镜图。

图8 对比例5提供的镀层表面形貌扫描电镜图

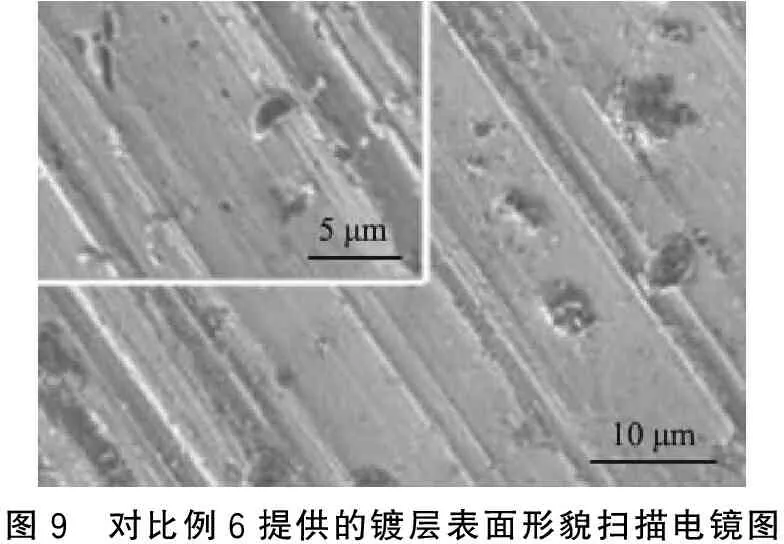

2.9 对比例6

除了步骤(c)中刷镀液的原料中未添加醋酸铵,其余步骤以及工艺参数与实施例1相同。图9为对比例6提供的镀层表面形貌扫描电镜图。

图9 对比例6提供的镀层表面形貌扫描电镜图

2.10 对比例7

除了步骤(c)中刷镀液的原料中未添加硝酸铈,其余步骤以及工艺参数与实施例1相同。图10为对比例7提供的镀层表面形貌扫描电镜图。

图10 对比例7提供的镀层表面形貌扫描电镜图

2.11 镀层与铜基表面结合力

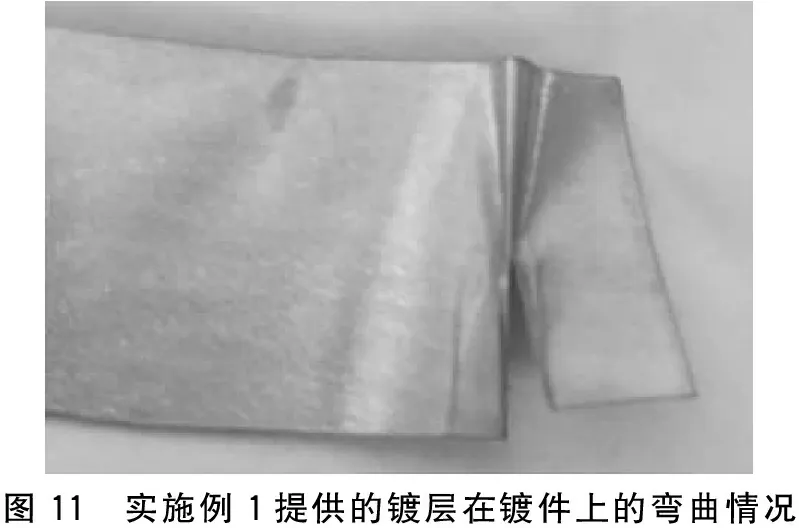

(1)弯曲试验

用铜作为镀件基材,电刷镀后反复弯曲铜片,直至折断。根据断裂面处镀层是否与基体一起断裂、有无起皮现象来判断镀层与基体的结合力。

图11为实施例1提供的镀层在镀件上的弯曲情况。如图所示,断裂面处镀层与镀件一起断裂,在断面上没有出现起皮、镀层脱落等现象,说明镀层与镀件基体的结合力良好。

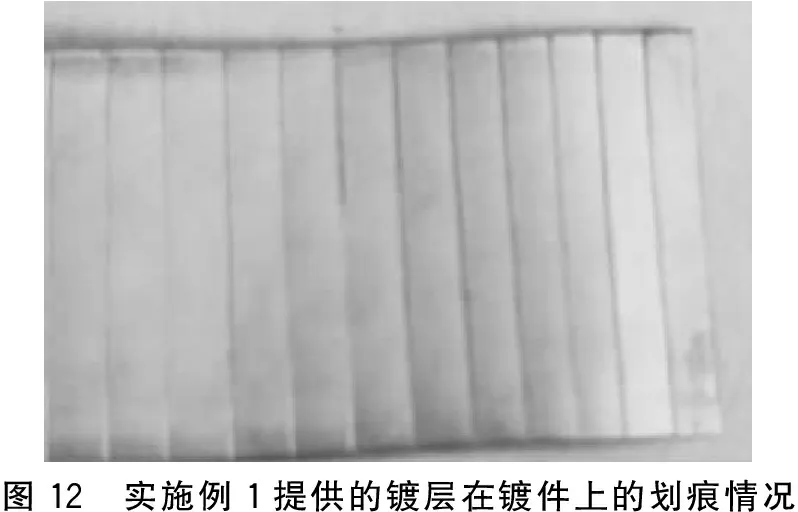

(2)划痕试验

用硬质划刀在镀件上用力划几条相距各2 mm的平行线,并保证划刀的刃口划到基体金属以下。用胶带紧贴在断口处,再撕起,重复十次,以两划线之间镀层有无任何部分脱离基体来判断镀层与基体的结合力。

图11 实施例1提供的镀层在镀件上的弯曲情况

图12为实施例1提供的镀层在镀件上的划痕情况。如图所示,其两两划线之间镀层无任何部分脱离基体,说明镀层附着力良好。

图12 实施例1提供的镀层在镀件上的划痕情况

(3)热震试验

将镀件放入烘箱内,在150℃下烘烤1 h,取出后快速风冷至室温,以镀层表面有无起泡来判断镀层与基体的结合力。

图13为实施例1提供的镀层在镀件上的热震情况。如图所示,其镀层表面没有出现气泡或脱离现象, 表明热稳定性良好。

图13 实施例1提供的镀层在镀件上的热震情况

3 试验分析

(1)从图2和图3中可以看出,当未采用适当电净液(实施例2)或者未采用活化液(实施例3)进行前处理时,镀层的厚度会明显降低,不能满足对镀层厚度的要求。

(2)从图4中可以看出,当刷镀时间太短(对比例1),镀层厚度不能满足标准规定要求;从图5中可以看出,电刷镀时间太长(对比例2),镀层厚度没有明显增加,而且由于是带电工作,镀层容易在空气中氧化发黑,电刷镀时间适中(实施例1),镀层较均匀且厚度能满足标准规定要求。

(3)从图1(b)可以看出,镀层分布均匀,覆盖能力强,即使是镀件的天然纹络和缺口也被镀层完整覆盖,且镀层致密光亮。该镀层明显优于图6-图10所得的镀层表面形貌特征。

(4)从图6中可以看出,在微观下镀层晶粒较为粗大,不够平整,有大量褶皱和空洞,可以看出咪唑的引入能有效控制银沉积结晶的晶粒大小,有效提高镀液的整平能力。

(5)从图7中可以看出,图7镀层表面形貌比图6要好很多,但微观上依旧有褶皱存在且不平整,晶粒依旧较为粗大。

(6)从图8中可以看出,镀层表面多孔且镀层结晶分布不均匀。这说明聚乙二醇的加入,一方面起润湿作用,降低镀液和工件表面之间的表面张力,使电镀过程中阴极产生的氢气泡在镀件表面迅速滑脱,大大降低由于氢气泡滞留而引起的针孔的产生,尤其能避免碳钢等基体产生氢脆;另一方面表面活性剂在镀液中能提高镀层的柔韧性,降低内应力。

(7)从图9中可以看出,镀层表面存在较多蚀坑,微观上存在严重被腐蚀的现象。这说明镀液pH值对络合剂和Ag+形成配合物的还原过程影响很大,在弱碱性(pH=8)镀液中络合剂和Ag+的稳定配位浓度高,且随pH值增大,络合剂与Ag+形成的配合物会更加稳定。因此,镀液在电化学沉积过程酸度的增大对刷镀液的稳定配合物浓度有较大影响。

(8)从图10中可以看出镀层较为细腻,但微观上存在很多皱纹,说明稀土元素的引入能有效提高镀液的整平能力和覆盖能力。

(9)从图11中可以看出断裂面处镀层与镀件一起断裂,在断面上没有出现起皮、镀层脱落等现象,说明镀层与镀件基体的结合力良好。

(10)从图12中可以看出其两两划线之间镀层无任何部分脱离基体,说明镀层附着力良好。

(11)从图13中可以看出其镀层表面没有出现气泡或脱离现象,表明热稳定性良好。

4 结 论

(1)本文提供了一种电刷镀工艺方法,包括对镀件进行打磨和抛光处理后,进行电净处理和活化处理,然后进行电刷镀处理后,再进行镀后处理等步骤。该工艺操作简单,易于操作,通过对电刷镀工艺方法各步骤、刷镀液组成以及用量的限定,使得刷镀到镀件表面的镀层厚度、硬度可控,所得到的镀层光亮、致密、附着力佳,综合性能好,从而保证各批次产品质量的稳定性,改善了现有技术中涂层厚度难以控制、产品批次质量不稳定等问题。

(2)本文提供了一种镀层,通过上述电刷镀工艺方法制成,该镀层平整、光亮、致密、附着力佳且厚度、硬度可控,综合质量较佳。

(3)本文提供了一种电刷镀工艺方法的应用,鉴于上述电刷镀工艺方法或镀层所具有的优势,使得其在导电板中具有良好的应用前景。