桥墩锁口钢管桩围堰受力分析及施工应用研究

2019-01-16蒋中明

司 坤,蒋中明,万 发

(1.长沙理工大学水利工程学院,湖南 长沙 410114;2.中铁广州工程局,广东 广州 510660)

随着我国经济的快速发展,基础建设的规模不断扩大,桥梁建设技术也得到快速发展。桥梁下部施工中的基坑施工一直是研究的热点问题。目前常见围堰按材质分类主要有木板桩围堰、木笼围堰、钢板桩围堰、锁口钢管桩围堰、钢筋混凝土或预应力混凝土板桩围堰等。殷力立[1]对深水条件下的钢板桩围堰、双壁钢围堰和钢管桩围堰三种施工工艺的优缺点进行了比选,认为钢管桩围堰适应性更强,回收率高,安全性高,工期可控。姚德波[2]认为锁口钢管桩在钢管两侧加入锁口装置,可使两相邻钢管桩紧扣相连在一起,具有整体刚度大、抗弯能力强、结构整体稳定性好,良好的经济效益和受力性能等特点。目前对于钢管桩围堰的研究主要集中在施工工艺与施工安全方面[3- 7],但是采用数学模型方法对于钢管桩围堰的受力特性分析的研究却报道较少,本文采用数学模型分析方法,利用有限元分析软件对锁口钢围堰结构的变形、强度及稳定性进行分析,以确定锁口钢围堰结构在施工过程中其强度、刚度及稳定性是否满足要求。

1 工程概况

龙穴南水道特大桥桥梁总长7904m,桥梁跨南水道采用(60+60+70+448+70+60+60)m双塔混合梁斜拉桥跨越,该主桥为有砟轨道,两侧边跨为(60.8+60+70)m预应力混凝土梁,钢混结合段6m,其余560m均为钢箱梁(其中主孔跨448m为通航孔),全长829.6m(含梁端悬臂段)。主塔为混凝土结构,塔高155m,全桥共有72对索。主塔墩编号为171#、172#,基础采用24Φ3m钻孔桩基础,顺桥向4排、横桥向6排,纵横向桩中心距7m,171#墩桩长46m;172#墩桩长62m,承台顺桥向×横桥向×厚度为40m×26m×6m,塔座为高3m的楔形体,上截面尺寸顺桥向×横桥向为15.4m×30.4m,下截面尺寸顺桥向×横桥向为21.4m×36.4m。

1.1 气象条件

区内气温冬无严寒,夏不酷热,气候温暖,历年年平均气温21.9℃,夏季极端最高气温37.5℃,冬季极端最低气温-0.4℃,多年平均气温22.8℃。多年平均平均降雨量为1693mm,相对湿度77%。降雨量的季节分配不均,旱季雨季分明,降雨集中在4—9月,雨季降雨量平均达1323.4mm,占全年的81%,雨季降水集中,多大雨、暴雨,易发生洪水,出现内涝。

1.2 水分条件

珠江口滨海区的潮汐主要是太平洋潮波经巴士海峡、巴林海峡传入。因受汛期洪水和风暴潮的影响,最高潮位一般出现在6—9月,最低潮位一般出现在12月—翌年2月。大桥设计最高通航水位+3.194m,最低通航水位-0.64m。20年一遇最高水位+2.82m,施工期间实测最高水位+2.65m。

1.3 地质条件

主桥区域的地层岩性按期成因和时代分类主要有:第四系海陆交互相乘积、淤泥质黏土、粉质黏土及粉中砂黏土、圆砾土;下伏基岩主要为:白垩系(K)含砾砂及燕山期[λ5]花岗片麻岩等。龙穴岛地区靠近入海口端覆盖层较厚;下伏基岩主要为印支期和燕山期花岗岩和花岗片麻岩,全~弱风化,其中局部全风化地层深厚。主墩171#、172#根据钻孔资料显示,主墩范围内62m地层可分5个工程地质条件。该场区内不良地质条件主要是由底层淤泥(1)1-0及淤泥质黏土(1)1-1组成,流塑状态,该土层结构松软,压缩性高、强度低,工程特性差,易产生过大、不均匀沉降。

2 锁扣钢管桩围堰的设计布置

主墩承台施工采用钢管锁扣围堰,钢管桩及锁口材质均为Q345。围堰顶设计标高为+3.5m,围堰底标高为-26.5m,锁口钢管长度为30m。围堰内设置3道钢管内支撑。承台施工时采用钢模成型,为保证施工空间,围堰轮廓尺寸比承台的外轮廓每边大150cm。围堰封底厚度为3.0m。考虑预留0.1m找平层,实际抽水时,封底受力厚度为2.8m。钢护筒外直径为3.4m,钢护筒与封底混凝土的粘结力按Nmax=15t/m2考虑。围堰内设置3道内撑:第一、二、三道内撑圈梁均采用2HN700x300mm型钢拼接,支撑(直、斜)也都采用2HN700x300mm型钢,三层圈梁标高分别为+0.0m,标高为-4.0m,标高为-8.0m。

3 结构受力分析

3.1 计算方法及模型

本文采用MIDAS有限元分析软件对锁扣钢管桩围堰进行建模计算,模型由锁扣钢管桩、梁圈和内支撑组成,共有节点4892个,单元7264个。锁扣钢管桩之间按相对独立柱建模,忽略锁扣对于结构整体性的贡献,对于结构验算较为安全。建立的三维仿真模型,按照关键不利工序的结构特性对其施加结构、混凝土和承台自重、围堰内外所受主被动土压力、水浮力、静水压力、流水压力、波浪力、浇筑侧压力等,进行计算分析,通过后处理观察、提取围堰结构各构件的位移、应力,进行强度及稳定性验算。

3.2 荷载分析

围堰结构的主要荷载如下:

(1)围堰自重(G1∶2124t):封底混凝土自重(G2∶7340t);承台自重(G3∶16224t)

(2)水浮力(F浮):F浮=γgV排。

(3)钢护筒与封底混凝土的粘结力(f):11530t(24根桩)(Nmax=15t/m2)。

(4)静水压力(F1):单位面积上的静水压力按10kN/m2计,水压随高度按线性分布,考虑本围堰施工为下冬季及春季,水位考虑为+2.5m。

(5)围堰内清淤时围堰外土层产生的对围堰的主动及被动侧压力(F2):F2=γ浮H;(F3):F3=γ浮H。

(6)流水压力(F4):水流速度按最大设计值计,为0.69m/s。

(7)波浪力(F5):波浪力按q2=1.5t/m2,浪高1.2m计算。

(8)风荷载(F6):风荷载不与波浪力同时考虑。

围堰受风载面积为围堰露出水面以上部位:

K1=0.9,K2=1.0,K3=0.9,W0=500Pa。

根据TB 10002—2017《铁路桥涵设计规范》

W=K1K2K3W0=0.9×1.0×1.0×500=450Pa=0.45t/m2

风荷载远小于波浪力,因此,本计算可忽略风荷载的作用。

3.3 计算流程

围堰施工工序如下:①先施工围堰上下游两侧的桩基,两侧共计12根桩基,②利用在已有的平台小桩及钢护筒上焊接牛腿(围檩的拼装平台)及导向架,从上下游两侧的中间位置分别向两边插打锁口钢管桩,插打剩余锁口钢管桩至平台左右两侧中间进行合龙。③合龙完成后,将内支撑与下放支架进行固定,割除牛腿,整体下放圈梁及内支撑至第一道内支撑至设计标高,抽水至第一道内支撑往下100cm处,将第一道内支撑与围堰焊接固定,④然后往围堰里边补水至第一道内支撑标高后,进行不排水开挖至封底混凝土底标高,浇筑6m厚封底混凝土,⑤待封底混凝土达到设计强度后,抽水至第二道内支撑处安装第二道内支撑,⑥抽水至第三道内支撑处安装第三道内支撑,⑦最后抽水至封底混凝土顶标高,切割护筒,凿除桩头进行承台及塔座施工。

拟定的不利工序如下:

工序1:保持内外水头一致,不排水开挖至封底混凝土底标高。

工序2:浇筑封底混凝土,抽水至第二道内支撑往下1.0m处,安装第二道内支撑前。

工序3:安装第二道内支撑,抽水至第三道内支撑往下1.0m处,安装第三道内支撑前。

工序4:安装完成第三道内支撑,继续抽水至封底混凝土顶标高。

3.4 计算成果及分析

3.4.1 工序1计算结果

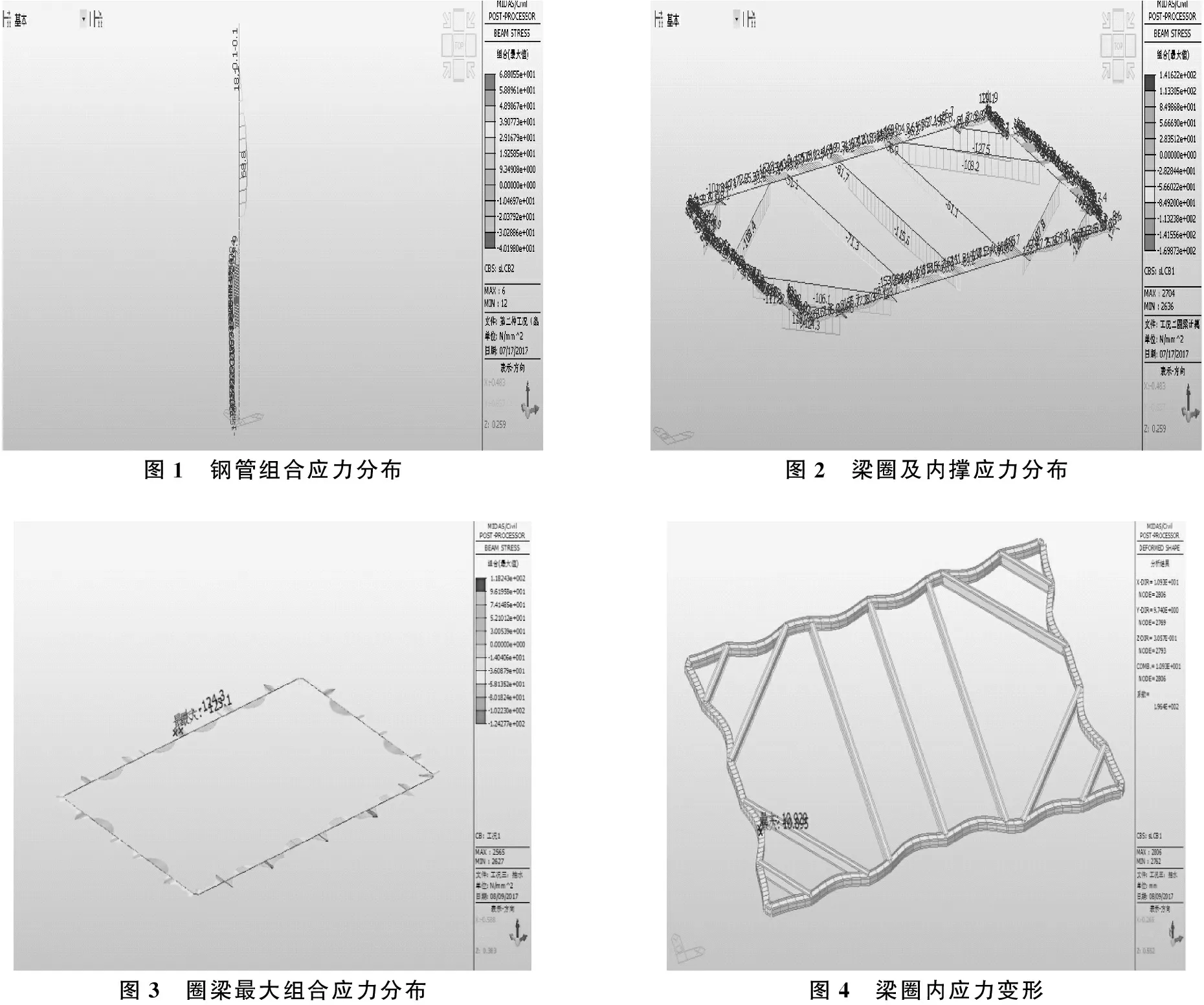

图1为锁口钢管组合应力σmax=68.8MPa<315MPa,最大变形量为Lmax=77mm,第一道内支撑受力为84.4kN,通过等效至内支撑圈梁处,进行计算圈梁及内撑在此作用力下的杆件自身强度,图2为圈梁采用2HN700,最大组合应力175.6MPa<215MPa,应力应变满足设计要求。

3.4.2 工序2计算结果

计算结果显示在此工序下的圈梁最大组合应力如图3所示,为σmax=124.3MPa<215MPa,内支撑最大组合应力为σmax=156.5MPa<215MPa,圈梁最大变形量如图4所示,为Lmax=11.0mm,应力应变满足设计要求。

在此工序下的锁口钢管桩最大组合应力如图5所示,为σmax=111.6MPa<315MPa,钢管最大变形量如图6所示,为Lmax=22.1mm,应力应变满足设计要求。

3.4.3 工序3计算结果

在此工序下的圈梁最大组合应力如图7所示,为σmax=168.8MPa<215MPa,内支撑最大组合应力如图8所示,为σmax=152.9MPa<215MPa,应力应变满足设计要求。

在此工序下锁口钢管桩最大组合应力如图9所示,为σmax=203.1MPa<315MPa,钢管最大变形量如图10所示,为Lmax=20.7mm,应力应变满足设计要求。

图1 钢管组合应力分布图2 梁圈及内撑应力分布图3 圈梁最大组合应力分布图4 梁圈内应力变形

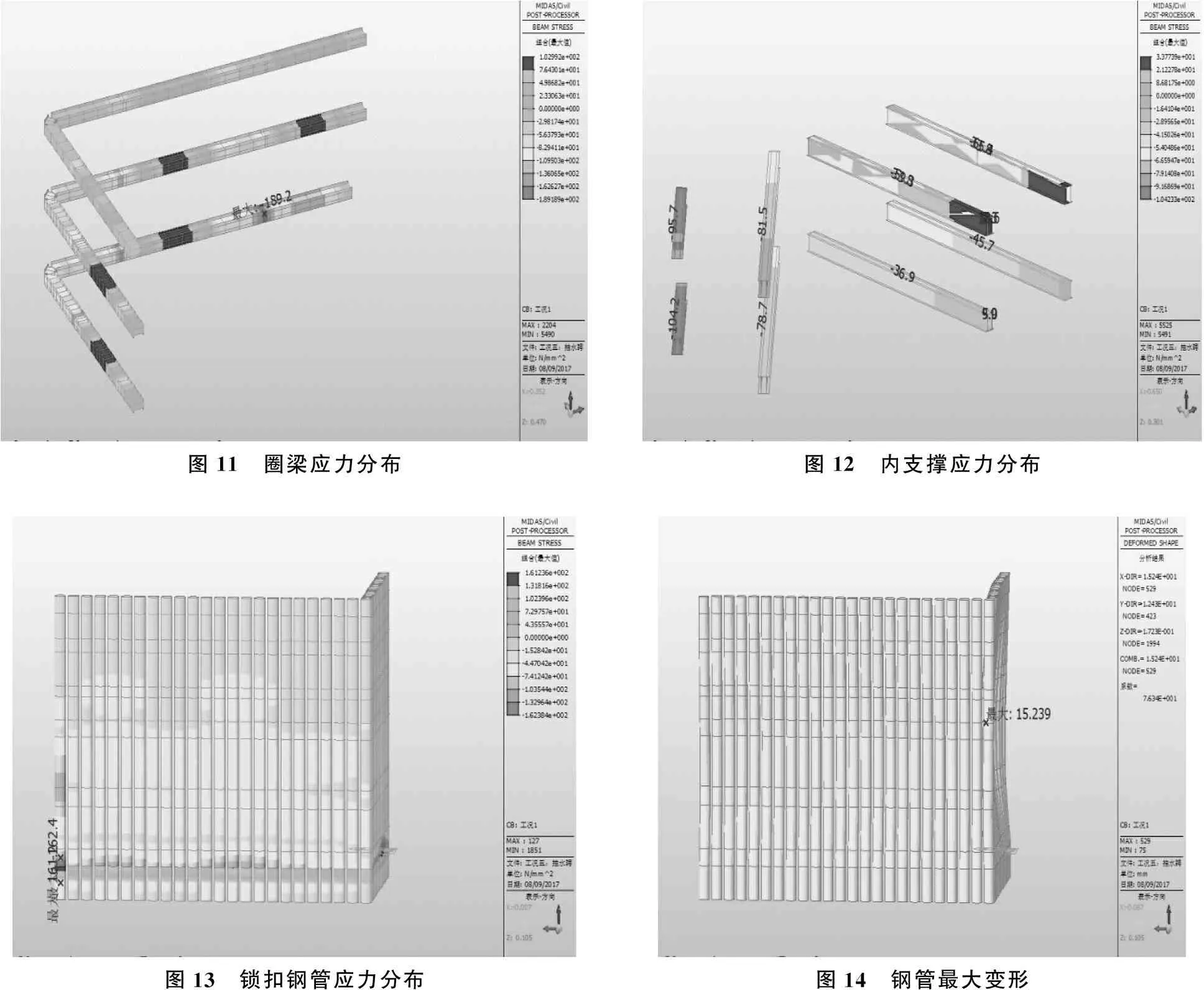

3.4.4 工序4计算结果

在此工序下的圈梁最大组合应力如图11,为σmax=189.2MPa<215MPa,内支撑应力如图12所示,第一道内支撑最大组合应力为σmax=40.3MPa<215MPa,第二道、第三道内支撑最大组合应力为σmax=104.2MPa<215MPa,其中最大应力出现在第三道内支撑,应力应变满足设计要求。

锁口钢管桩最大组合应力如图13所示,为σmax=162.4MPa<315MPa,钢管最大变形量如图14所示,为Lmax=15.2mm,应力应变满足设计要求。

综上所述,锁扣钢管组合应力的最大值发生在工序三,为203.1MPa,梁圈的最大组合应力发生工序4,为189.2MPa,内支撑最大组合应力发生在工序2,为156.5MPa,均在钢结构最大允许应力范围内,故满足强度设计要求。

图11 圈梁应力分布图12 内支撑应力分布图13 锁扣钢管应力分布图14 钢管最大变形

4 结构稳定性验算

4.1 围堰整体抗浮稳定验算

一个承台下24根φ3.0m的钻孔桩,钢护筒外直径为φ3.4m。由于封底3.0m(按2.8m计算),所以粘结力总和为f=11530t(封底混凝土与桩间摩擦系数取15t/m2)承台范围内打入φ0.82m钢管桩30根,由于封底3.0m时,钢管可提供的粘结力(116t)大于钢管桩的抗拉承载力,所以钢管桩部分按每根桩可承受90T拉力计算f=2700t。围堰封底面积1020m2,封底厚度3.0m,封底混凝土重7340t。围堰自重:约2124t。

围堰抗浮力:F抗=11530+2700+2124+7340=23694t。水位在+2.5m时,围堰底部产生的浮力:F浮=11020×16.9×1=17238t。由于F抗>F浮,所以围堰抗浮稳定性满足要求。

4.2 围堰整体抗沉验算

一个承台下24根φ3.0m的钻孔桩,钢护筒外直径为φ3.4m。由于封底3.0m(按2.8m计算),所以粘结力总和为f=11530t(封底混凝土与桩间摩擦系数取15t/m2)围堰封底面积1020m2,封底厚度3.0m,封底混凝土重7340t。围堰自重:约2124t。第一次施工混凝土自重:G4=16224t围堰下沉力:F=7340+2124+16224=25688t

围堰底部产生的浮力为为17238t,由于抗沉力:F1=17238+11530=28768t>F=25688t(下沉力)所以围堰抗沉稳定性满足要求。

5 结论

(1)模型计算结果表明:在锁扣钢管桩围堰的各个不利施工工序中,最不利荷载组合工况下钢管桩围堰刚度(变形)、强度(应力)

及稳定性验算符合规范要求,结构在最不利受力条件下安全可靠。

(2)在最不利荷载组合工况。锁扣钢管组合应力的最大值发生在工序3,为203.1MPa,梁圈的最大组合应力发生工序4,为189.2MPa,内支撑最大组合应力发生在工序2,为156.5MPa。添加梁圈和内支撑的条件下锁口钢管桩围堰在基坑支护中的应用安全可行。

(3)锁口钢管桩在施工过程中应力最大值发生部位即其最危险的受力点发生在工序3的钢管桩与封底混凝土顶面相交线上,在施工过程中应重点检查该处的连接强度,规避围堰可能产生的破坏。