火力发电厂SCR脱硝尿素热解系统结晶综合治理研究

2019-01-16王朝军

王朝军

(大唐洛阳热电有限责任公司,河南 洛阳 471003)

1 设备情况简介

大唐洛阳热电有限责任公司(以下简称洛热公司)#6锅炉为DG1060-18.2-Π4型锅炉,脱硝系统采用尿素热解产生氨气制备还原剂、选择性催化还原法(SCR)烟气脱硝工艺,热解炉参数见表1。热解炉配套的尿素计量与分配装置(MDM)根据锅炉不同负荷的要求,自动控制并分配给雾化喷枪,然后喷入热解炉,同时稀释空气经电加热器加热后进入热解炉(参数见表2),由控制系统控制热解室达到还原所要求的温度。雾化后的尿素液滴在热解炉内分解,生成NH3,H2O和CO2,分解后的氨由稀释空气稀释到低于5%氨浓度的混合气体送到氨喷射系统(AIG)再进入烟道系统。热解炉系统包括热解炉本体电加热系统等[1-3]。

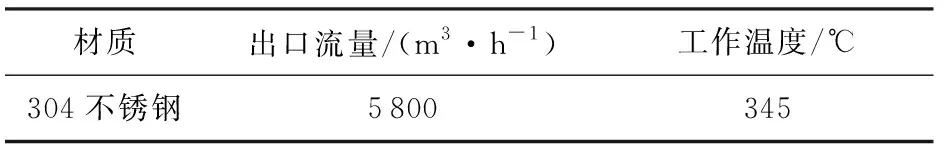

表1 立式热解炉参数

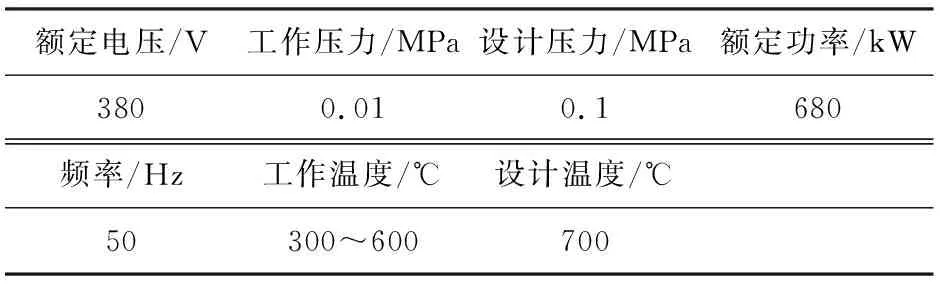

表2 ECH24/32-900热解炉参数

2 改造前存在问题及分析

洛热公司#6机组脱硝系统自2014年投运后,频繁出现热解炉结晶脱落堵塞出口通道的情况,特别是负荷大于250 MW时,堵塞情况加剧,存在掉落结晶体而堵塞热解炉出口的风险,影响热解炉出力,造成机组被迫减负荷,严重时因脱硝系统被迫退出造成机组非计划停运事件。

改造前采取的措施:首先,在分散控制系统(DCS)画面上增加热解炉内部与出口压差监视点,方便运行人员监控,有助于提前发现问题,及时采取调整热解炉通风流量、控制机组负荷、改善煤质减少SCR入口氮氧化物、适当减少喷氨量、优化喷枪运行方式、改变制粉系统运行方式等应对措施,保持热解炉内持续维持高温运行,阻止运行工况进一步恶化。其次,将热解炉尿素喷枪压缩空气压力由0.60 MPa提高到0.65 MPa,优化喷枪雾化效果,坚持定期对热解炉尿素喷枪进行水冲洗和清理喷头。再者,对热解炉保温进行全面排查,修补表面温度超标的部位,减少热解炉对外散热。为彻底解决这一问题,洛热公司与大唐科学技术研究院华中分院合作(以下简称华中院),进行了内部模拟流畅试验。

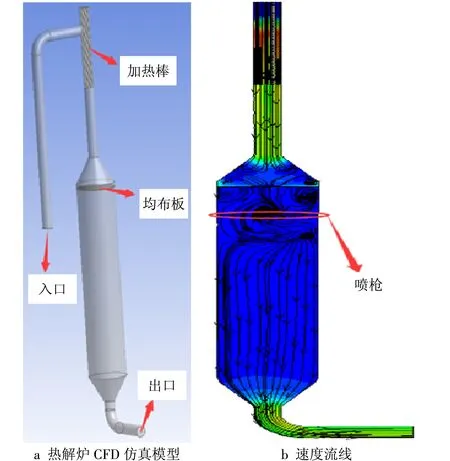

按照实际尺寸1∶1建模进行计算,发现原始工况下热解炉内3个温度测点运行温度最大存在50 ℃左右的温差,一次风在热解炉内左右两侧偏差很大,最高速度26 m/s,最低速度2 m/s,速度分布非常不均匀,在热解炉内低速区形成两个巨大漩涡如图1所示,而喷枪恰好处在漩涡中心位置,流场非常紊乱,这是热解炉喷枪堵塞的主要原因。

3 改造方案

3.1 改造方案选型

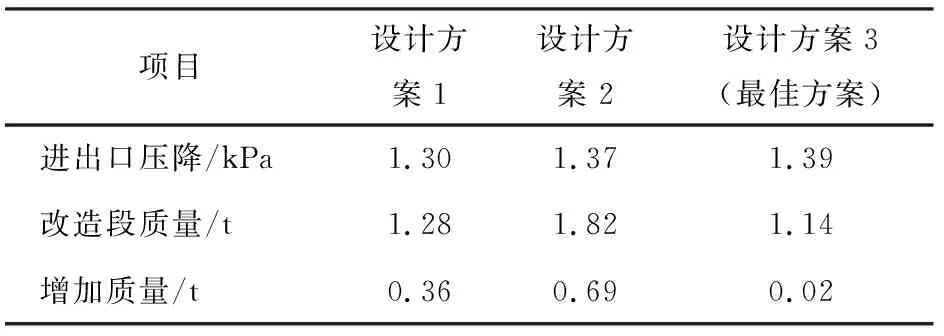

基于热解炉速度场和温度场的数值仿真结果,洛热公司与华中院锅炉室密切配合进行20余组以上优化工况设计和计算,并形成2~3组不同思路的最优化改造方案,最终就改造工程量、施工难易程度、经济效益比、流场阻力增加量等综合对比分析见表3,选出了最佳改造方案如下。

图1 原始工况热解炉CFD仿真模型及速度流线

表3 不同设计方案进出口压降及速度定量比较

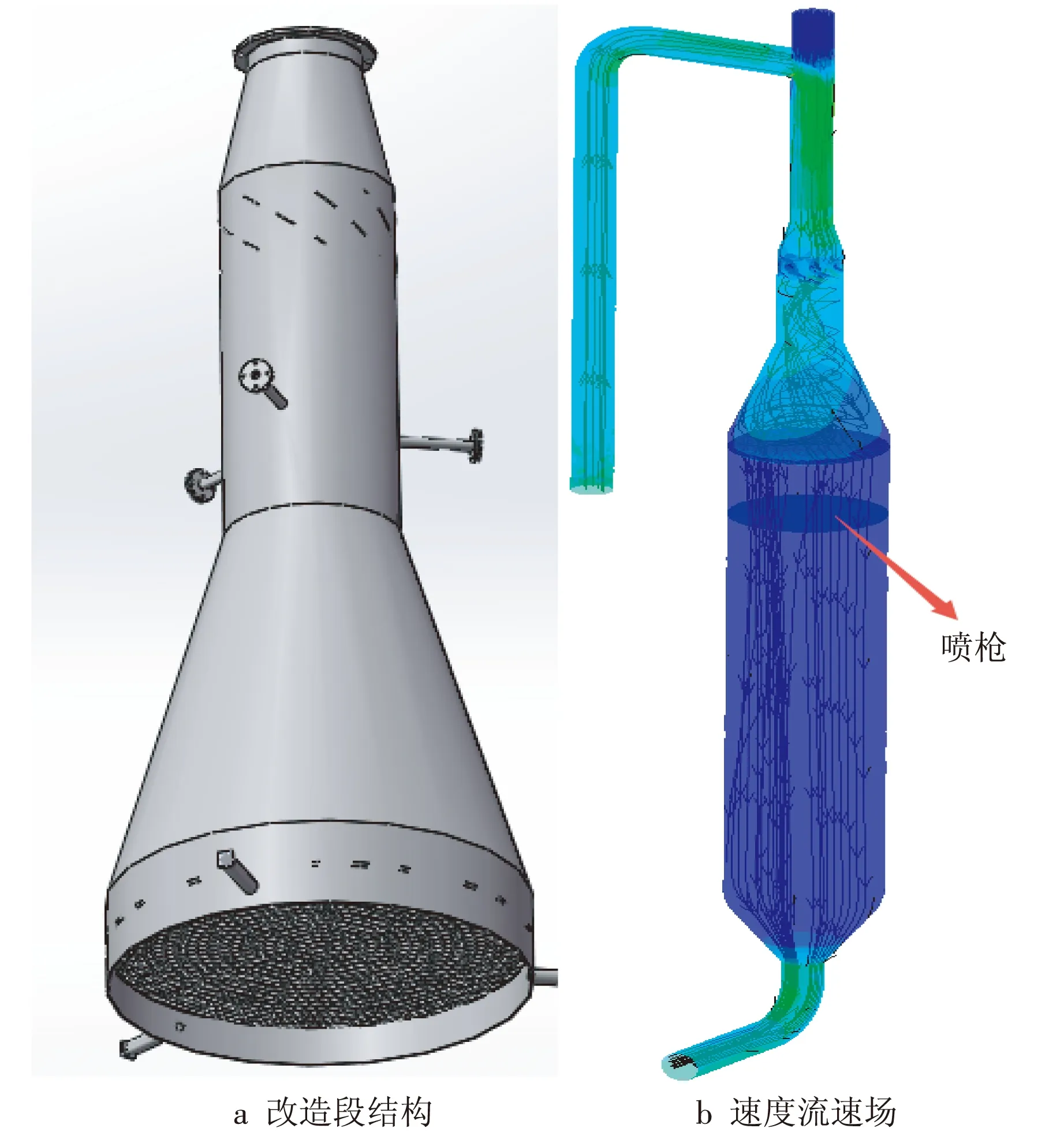

优化方案改变原来的均布板孔径及排布,但是不改变原始热解炉的高度,如图2所示。先将ø520mm的管道扩为ø800 mm的管道,在ø800 mm的管道段安装一层旋流装置,再将ø800 mm的管道扩为ø1 940 mm的管道,均布板仍维持原始高度,孔径差异化排布。该方案优于其他方案之处为结果简洁,施工量小,重量在所有方案中最轻。

图2 改造段结构图及速度流速场

经过计算,优化方案后的热解炉内流场比较均匀,喷枪截面没有涡流存在。温度场分布均匀,偏差在±3 ℃以内。

3.2 磨损量计算

磨损量常用管壁最大磨损厚度Emax来表示,可由下列经验公式估算,即

(1)

式中:α为烟气中飞灰的磨蚀系数,取α=14×10-9;M为管材的抗磨系数,合金钢M=0.7 mm·s3/(g·h);kμ为飞灰浓度场的不均匀系数,kμ=1.2;kv为飞灰浓度场的不均匀系数,kv=1.25;η为灰粒碰撞的频率因子,η=1(按最大可能撞上考虑);μ为在计算截面处飞灰浓度,g/m3;vp为计算截面处流体速度,m/s;Ct为温度变化对管材磨损的影响系数,取Ct=1(按温度最大影响考虑);R90为在90 μm筛子上的飞灰剩余量,%;τ为机组年利用小时数,h;kD为在铭牌负荷下的流体计算速度与平均运行负荷下流体速度的比值,kD=1.15。

ρ1v1A1=ρ2v2A2,

(2)

式中:ρ1为设计条件下流体密度,kg/m3;v1为设计条件下的流体速度,m/s;A1为热解炉入口处管道面积,m2;ρ2为热解炉旋流片处的流体密度,kg/m3;v2为热解炉旋流片处的流体速度,m/s;A2为热解炉旋流片处面积,m2。

热解炉入口处管道直径为520 mm,流体速度为24 m/s。按照本次推荐的最佳方案,热解炉旋流片处的直径为800 mm,根据式(2)可知热解炉旋流片处的速度v2为14.3 m/s,在计算旋流片处磨损量时可按vp=v2,热解炉入口热一次风来自空气预热器出口,因此式(1)中所需参数均按空气预热器入口烟气条件考虑,μ=30 g/m3,R90=0.14,机组年利用小时数按照5 000 h计,根据以上参数计算出管壁最大磨损厚度Emax=0.125 mm/a。旋流叶片采用10 mm厚304L不锈钢,按减薄50%为限,可满足40年使用寿命要求[4-5]。

4 改造实施及试验

4.1 工程实施情况

如图3所示,热解炉改造段方案设计、制造、安装指导以及热态调试由华中院负责。方案前期准备工作及设计周期45 d。设备计划制造周期30 d,实际制造周期25 d。设备到厂后进行焊缝着色检查。改造段组件安装周期17 d。本次改造段组件由于工程量较小,实际改造工期14 d[6]。

图3 改造段整体结构

4.2 改造后试验测试情况

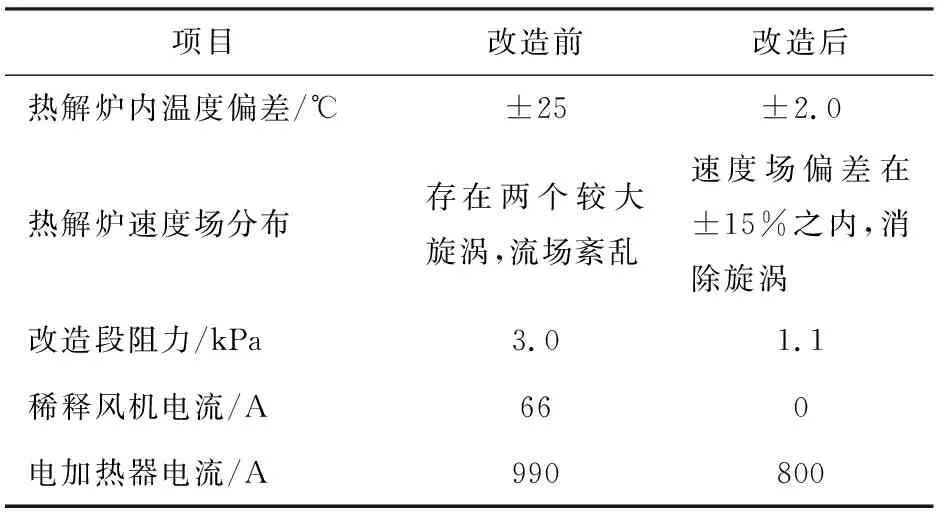

改造前后参数对比见表4。经过测试,热解炉内温度场均匀性良好,稳定负荷下温度偏差±2.0 ℃。热解炉内速度场均匀性良好,流速偏差在±15%以内,矢量方向全部正常,不存在涡流区。热解炉系统阻力降低约2.15 kPa,稀释风机可解列运行,且热解次风量降低,提高了热解炉入口风温,使电加热器功率减少20%。改造后机组连续运行30个工作日后,对尿素喷枪进行解体检查,喷枪喷头处十分洁净,未发现结晶情况,改造效果得到充分验证。

表4 改造前后参数对比

5 经济性分析

按照每年发生8次迫降负荷,每次降50 MW负荷,时间4 h计算,年损失电量1 600 MW·h,按照上网电价0.38元/(kW·h)计算,损失人民币60.8万元。

若因热解炉完全堵塞,被迫启停1次,损失电量2 400 MW·h,损失人民币91.2万元;使用微油点火,4支油枪投运,每支出力0.25 t/h,投油2 h计算,耗油费用1.2万元。改造后由于停运稀释风机和电加热器功率降低节约厂用电量,节约成本约25.0万元。 合计每年共减少损失约178.0万元。

6 结束语

利用数值仿真技术对热解炉原始结构及工况条件进行模拟计算,并综合考虑现场施工及成本因素,最终提出设计改造方案。

通过加装旋流装置和改变原来的均布板孔径及排布,但是不改变原始热解炉的高度,整体改善热解炉内部速度场和温度场的均匀性。改造后热解炉入口温度偏差由改造前的50 ℃降低为2 ℃。

从改造后效果看,热解炉内速度场和温度场均匀性佳,热解炉系统阻力降低约2.15 kPa,稀释风机可解列运行,且热解炉稀释风量降低提高了热解炉入口风温,在满足热解炉出力的前提下,使电加热器功率减少20%,节电效果明显,改造后热解炉未发生结晶事件。

目前国内火力发电机组烟气脱硝系统大多采用尿素热解产生氨气制备还原剂、选择性催化还原法(SCR)烟气脱硝工艺,因尿素热解炉结晶造成机组减负荷运行和机组非计划停运的事件也屡见不鲜,此项技术对大部分尿素热解炉优化内部流场,缓解或彻底解决热解炉内部结晶有极大的借鉴作用,有极大的推广空间。