汽轮机高压抗燃油管断裂原因分析及预防措施

2019-01-16孙国强

孙国强

(中国华电集团有限公司河南公司,郑州 450046)

0 引言

某电厂共有6台煤电机组,其中600 MW机组2台,300 MW机组4台,汽轮机全部为同一国内汽轮机厂生产,采用数字电液调节系统(DEH),液压调节采用高压抗燃油(EH油),控制汽轮机主汽阀、调节阀、旁路系统以及给水泵汽轮机的配汽机构,工作压力控制在14.5 MPa左右,具有防火、灵敏、精度高的优点。EH油系统在运行中多次出现不稳定情况,主要表现为EH油管接头或焊缝出现裂纹甚至断裂,严重影响机组安全、经济运行。

1 现状概述

2015—2017年,6台机组EH油管道的故障统计见表1。从表1数据来看,EH油管道故障主要集中发生在调节阀油动机控制块与油管接头位置,其次是在油管的焊缝位置,再次是油管穿过保温层位置。

表1 2015—2017年6台机组EH油管道故障统计

2 原因分析

2.1 管件对口方式不合理

国内早期的EH油系统安装,三通、直角弯头等管件对口大部分采用套管形式,这种结构便于管道对口安装,焊接时从外部焊接,焊接尘渣不易进入焊口内部,有利于管道清洁。但近年来油管断裂和裂纹的故障统计表明,这种结构位置失效的占比最多。从断管截面看,断裂发生在活接根部套管加工台阶处;从断件的金属检测方面看,断面是典型的脆性断裂,其具体原因主要有以下几方面。

(1)厂家提供的《EH油管路安装焊接工艺》,没有插入式套管焊接的明确规定,导致在现场安装时大部分不锈钢管插入到管套内部直接顶到台阶,未留间隙。这样在正常运行中,管套受热后收缩,可能使插入管套内的部分对管套台阶处产生一个挤压应力。

(2)管套内部存在一个90°的加工台阶,是一个明显的应力集中区,特别是ø14 mm管套的加工难度大,加工过程中退刀极易造成明显划痕,加大了应力集中的可能,所以管套的台阶处是承受应力集中的最薄弱区。系统在运行时,调节阀各油管的温度在60 ℃左右,管道热膨胀使得套管内部台阶处的挤压应力增大,加上外部振动影响,导致套管在台阶处产生内部裂纹。

2.2 管道焊接工艺不良

为保持EH油清洁,油管道大都采用不锈钢管,大部分材质为1Cr18Ni9Ti,管材采用ø57 mm×3.0 mm,ø25 mm×2.5 mm,ø32 mm×3.0 mm,ø14 mm×2.0 mm等多种规格,焊接多用氩弧焊双面氩气保护。由于该不锈钢的纯度高、碳含量低,不存在纯奥氏体钢的焊接热裂倾向,但含铌钢种相对具有较高的焊接热裂倾向,在实际焊接过程中存在一些问题导致焊接质量不良。例如:焊材规格更换而焊接电流没有及时调整,造成焊接电流过大;双面氩气保护太繁琐而人为削减了这道工艺流程;焊缝层间温度控制不良,在高温作用下产生聚碳导致晶间腐蚀裂纹;套管焊接时由于管径差采用的角焊缝熔池少,影响焊接强度。

2.3 振动引发管道疲劳破坏断裂

大部分管道在出现裂纹和发生断裂前都曾有过较长时间、较高频率和较大振幅的振动,在活接根部造成较大的应力变化,油管如同在做长时间的疲劳破坏试验。而管道与活接在焊接时,由于焊接应力及组织的影响,热影响区造成管道和活接母材组织变硬变脆,是整个管道的最薄弱区。因此,在调节阀晃动的情况下,焊缝根部附近最容易出现裂纹。

2.3.1 汽阀本体振动牵连管道振动

由于机组负荷变动,蒸汽压力和调节阀开度都在实时变化,调节阀壳体在不断振动,而油动机又固定在调节阀阀体上,导致油动机油管产生牵连振动,使油管及活接承受较大的交变应力。中压调速汽阀油动机和调节阀的连接采用直拉式结构,振动没有缓冲,直接传递到油动机及油管,中压油动机以及中低压缸连通管调节阀油动机布置位置高,油管道长,管道支架相对刚性不足,容易和汽阀本体一起发生振动,导致油管振动,最终导致裂纹的产生。

2.3.2 伺服阀故障引起管道剧烈振动

2.3.2.1 伺服阀零区特性差

伺服阀由于组成元件的结构尺寸、电磁性能、流体力学特性和装配方面的影响,在输入电流为零时输出流量并不为零,为了使输出流量为零,必须预加一个输入电流使伺服阀处于零位所需的输入电流值与额定电流的百分比,称为伺服阀的零偏。伺服阀的零偏对伺服阀的零区特性影响很大,零偏增大到一定程度会使伺服阀迅速失效,使伺服阀逐渐产生振动,系统振荡,系统频响大幅度下降,严重时管路也会发生剧烈振动,导致管路焊口接头断裂。

2.3.2.2 伺服阀分辨率差,灵敏度低

所谓伺服阀的分辨率,就是使伺服阀输出流量发生变化所需的输入电流的最小变化值与额定电流的百分比,也称不灵敏度。分辨率差容易引起系统的摆动和过调,使伺服阀不能很快响应控制系统的指令,迟缓的调整造成系统晃动和管道剧烈振动,导致系统管道在薄弱处出现裂纹甚至断裂。

2.3.2.3 伺服阀堵塞、阀芯磨损

伺服阀喷嘴、节流孔和滤芯堵塞引起系统零偏增大,引起系统频响下降,导致伺服阀频繁调整,同时伺服阀刃边磨损、阀芯磨损也会导致伺服阀零偏、增益等指标发生变化,致使伺服阀性能下降而引起管道振动。

2.3.3 信号原因引起管道振动

由于伺服阀线圈的信号电缆屏蔽不好,造成信号干扰,使伺服阀处于频繁调节状态,造成管道剧烈振动。2个线性可变差分变压器(LVDT)引起的差拍现象也会引起伺服阀频繁调节,油流的冲击使管道振动。中压阀采用油动机直拉方式,LVDT的固定点设计不合理,考虑到油动机与调节阀杆的对中性问题,油动机与调节阀杆连接采用了连接块,油动机活塞杆与连接块为松连接,调节阀杆与连接块通过两半螺纹对夹为刚性连接。这样就存在一个问题,LVDT固定在连接块上,所以LVDT反映的信号掺加了连接块由于松旷而产生的波动信号,导致调节阀晃动引起油管冲击。同时,阀门控制卡(VCC卡)件的性能影响输出信号的稳定性,如果卡件性能差,也会导致输入伺服阀的信号波动,使伺服阀频繁参与调整,引起系统晃动、管道振动。

2.4 外部及内部腐蚀

由于EH油管为奥氏体不锈钢,对氯离子特别敏感,材质不耐晶间腐蚀,EH油在运行中由于高温等影响,较高的环境温度会加剧EH油裂化,造成酸值增加,电阻率减小,造成管道内部腐蚀。由于布置空间狭小、施工工艺不良,部分管道被保温及保温泥接触,而保温泥中含有酸性成分,造成管道外部腐蚀,导致管道裂纹。部分管道支架固定工艺不良,不锈钢和普通碳钢支架接触造成碳元素析出,也会导致管道腐蚀加剧。

3 防止管道断裂的措施

3.1 加强管道安装及焊接工艺管理

3.1.1 弯管要求

弯管时尽量增大弯曲半径R,减少过急的弯管,管道弯制及其整个对接程序中不得出现热加工,弯管时模具要合适,工艺要合理,尽量减少对管壁的损伤。增大弯管半径可以有效降低冲刷。

3.1.2 焊接方式

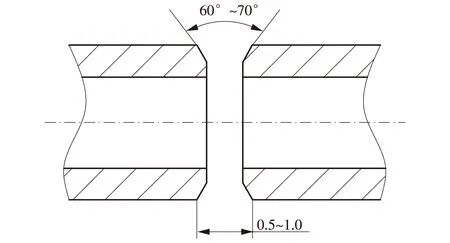

采用对焊方式焊接,2根管口的间隙要保证在0.5~1.0 mm,坡口形成夹角在60°~70°之间(如图1所示)。

图1 坡口夹角

3.1.3 焊口及管套加工

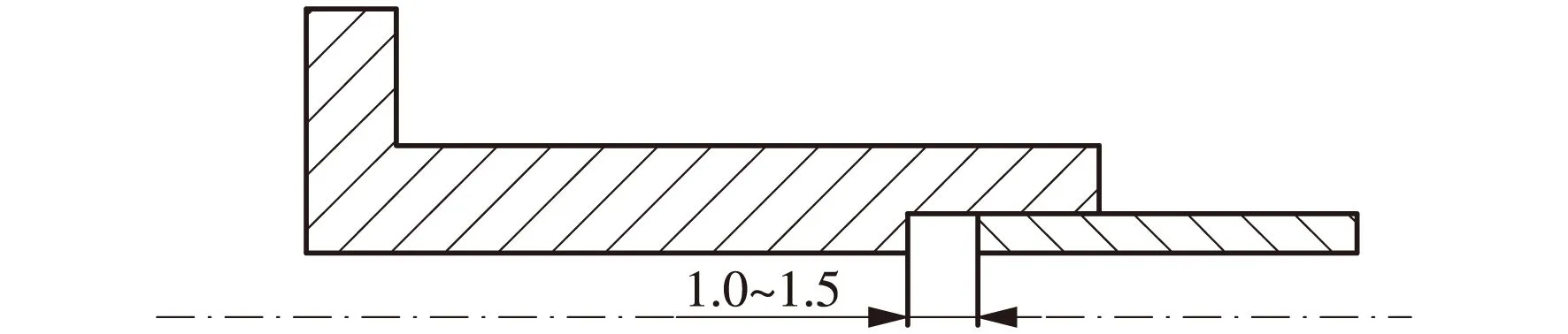

采用插入式焊接的焊口,不能将小管插入到外套管内的根部,必须留有1.0~1.5 mm的膨胀间隙(如图2所示),防止焊接后膨胀造成管道挤压。加工管套时,台阶处尽量要圆弧过渡,减少大的应力集中区,同时管套要适当加厚。

图2 膨胀间隙

3.1.4 不锈钢定位焊

因不锈钢热膨胀系数较大,焊接时易产生较大的焊接应力,组装时要求采用严格的定位焊。对于d≤56 mm的管采用两点定位,定位焊缝长度3~5 mm。

3.1.5 焊接技术要求

(1)手工电弧焊时焊机采用直流反接,氩弧焊时采用直流正接,氩弧焊时钨极为铈钨极,规格2.5 mm。

(2)焊前应用砂布清除掉焊丝表面的氧化皮,并用丙酮清洗;焊条应在烘箱内300~350 ℃烘干4 h,随取随用。

(3)焊前将管件坡口两侧25 mm范围内的油污等清理干浄,并用丙酮清洗坡口两侧25 mm范围。

(4)氩弧焊焊接不锈钢管件时,背面必须充氩气保护,才能保证背面成形。管道内部充氩流量为5~14 L/min,正面氩气流量为12~13 L/min。

(5)打底焊时焊缝厚度应尽量薄,与根部熔合良好,收弧时要成缓坡形,如有收弧缩孔,应用磨光机磨掉。必须在坡口内引弧熄弧,熄弧时应填满弧坑,防止弧坑裂纹。

(6)因为该不锈钢为奥氏体不锈钢,为防止碳化物析出敏化及晶间腐蚀,焊接时应严格控制层间温度和焊后冷却速度,要求焊接时层间温度控制在60 ℃以下,焊后必须立即冷却(可用氩气吹冷),同时采用分段焊接[1]。

3.1.6 结果检验

(1)外观检查无气孔、焊瘤、凹陷及咬边等缺陷,成形良好。

(2)对试件进行拉伸、弯曲试验,各项力学性能指标均满足要求,未发现未熔合和裂纹等缺陷。

3.1.7 焊后热处理

加热到850~950 ℃后快冷,可以焊后迅速用纯净水雾化水淬。

3.1.8 焊后探伤及压力试验

焊接后每道焊缝要求100%射线探伤,投运后进行管道压力试验。

3.2 加强设备巡检维护,减少管道振动

3.2.1 加强设备运行检查

运行时加强设备检查,及时检查伺服阀的运行状况(是否晃动)及各参数(零偏、S值等)是否正常,定期更换系统中的滤芯,检测伺服阀,如果伺服阀有故障应及时更换,减少因伺服阀故障引起的管道振动。

3.2.2 加强管道支架检查维护

加强对管道支架的检查维护,消除管道振动源,制订方案合理地加固支架,对部分振动大的管道加装橡胶阻尼套管,减缓振动幅度和频率,或把应力分散,防止集中在焊口或管套等薄弱区。

3.3 加强油质管理,减少对管道的腐蚀

3.3.1 加强EH油的检验及管理

加强EH油的检验及管理,使EH油的颗粒等级控制在NAS 5级范围之内,未经检验的EH油不论新旧不准加入DEH之中。运行中的EH油要对颗粒度、酸值、水分等理化指标定期化验,定期处理。

3.3.2 改善油动机的工作环境

高压调节阀油动机后部的保温采用具有较好抗燃及较大隔热系数的针刺毯作为保温介质,对油管及油动机进行隔热,防止局部过热,将油动机安装座由原来的保温材料内包改为外漏于空气中,加强散热。对新改造的机组,合理布置EH油管路,防止热辐射、热传导而导致的局部过热。

3.3.3 采用新工艺

对于高压调节阀油动机油缸过热问题,可采用油缸上部加装冷却水套的方法降低油动机油缸温度,降低EH油的局部过热。同时,改进油动机的安装底座,把原先的全平板接触改为肋板接触,减少热传导面积,增加通风,有效降低油动机及EH油的局部过热影响,降低EH油的酸值,减少对油管和伺服阀的腐蚀。

3.4 加装止踩踏装置

无论是在巡检还是检修过程中,工作人员有时会无意间踩踏EH油管,致使管道根部易产生裂纹或者断裂。为了杜绝此情况,需要在易发生踩踏位置的管道上方加装防止踩踏装置。

4 结束语

EH油系统作为汽轮机控制系统的执行机构,管道是否安全严重影响着人身、设备安全和机组稳定运行。从该厂近年来EH油系统管道发生的故障来看,绝大部分是由于管道安装焊接工艺和管道振动引起的,一般管道从小的振动开始,一直到剧烈振动,从小的裂纹开始,直至管道断裂。管道安装工艺改善和焊接工艺改进后,同时采取了防止管道振动的措施,较好地预防了管道裂纹和断裂故障,保障了机组的长期、安全运行。