某LCCC器件焊点失效原因分析及解决措施

2019-01-15吕正宋阳

吕正,宋阳

(1.中国电子科技集团有限公司第二十研究所,陕西西安 710068;2.西安工程大学,陕西西安 710048)

0 引言

某型无引线陶瓷芯片载体 (LCCC:Leadless Ceramic Chip Carrier)封装器件广泛地应用于某型设备中,具有接收通道和处理数字信号的功能。

本文针对该器件在使用过程中暴露出的焊点可靠性下降的问题进行了分析、试验,提出了相应的改进措施并对改进结果进行了验证,对于避免该类问题重复发生具有重要的意义。

1 失效背景

某型设备在使用过程中出现设备报故的现象,将故障设备返厂分析时观察到输出信号不稳定,经隔离分析确认为信号处理电路故障。

根据经验,设计师对该LCCC封装器件施加垂直于电路的力后,输出信号正常,故障现象消失;撤消该力,再次出现信号不稳定现象,故判断该器件故障是由于其焊点偶发失效而造成的。随后设计师对该器件进行更换,设备测试正常后出厂。

但随后一段时间,大量的该型设备又出现了设备报故的问题,并且均为该器件的焊点失效导致的;此类故障已成为了该型设备返厂的主要原因,此问题一时导致设计师难以理解。

2 焊点失效分析及措施

2.1 器件概况

该器件采用N阱CMOS单层多晶双层金属工艺制造,LCC68引线封装,其工作温度范围为:-55~+125℃,外形尺寸为:24.43 mm×24.43 mm×3.05 mm。该器件的外形如图1所示。

图1 器件外形图

该器件为表面贴装器件,生产中使用高精密度激光模板进行焊膏刷印,使用MR933回流焊炉进行回流焊生产,工艺方法及过程参数稳定。

2.2 失效原因分析

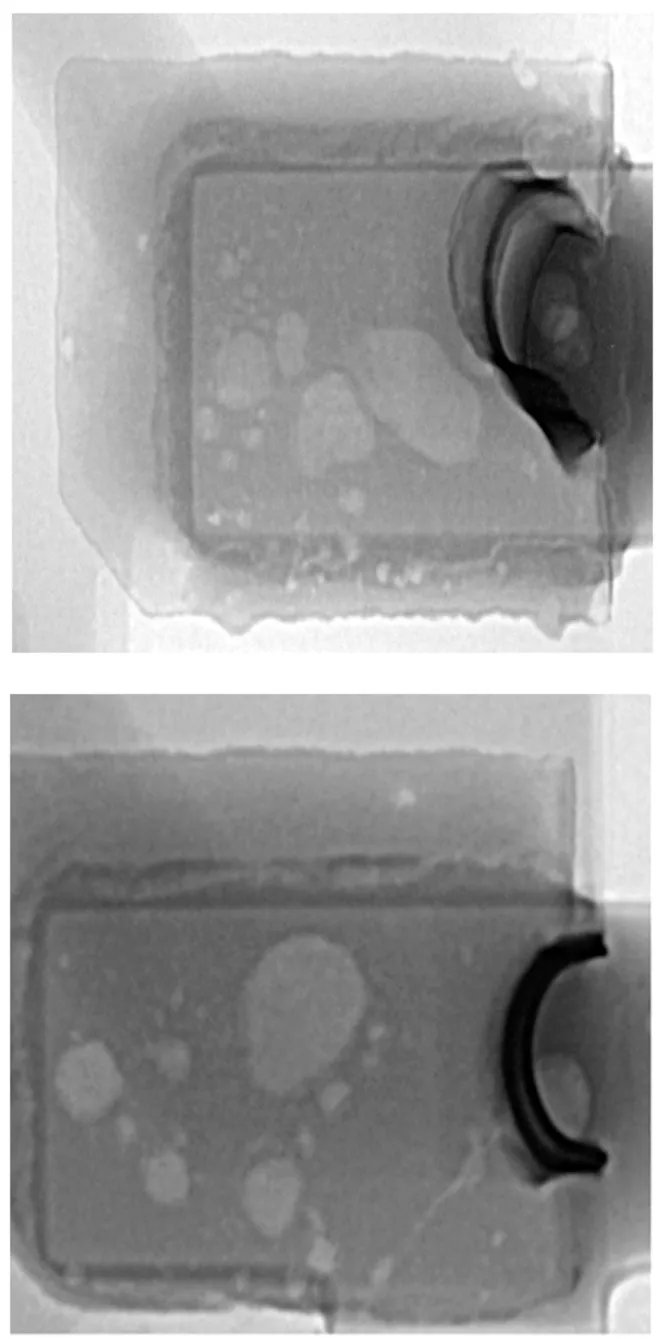

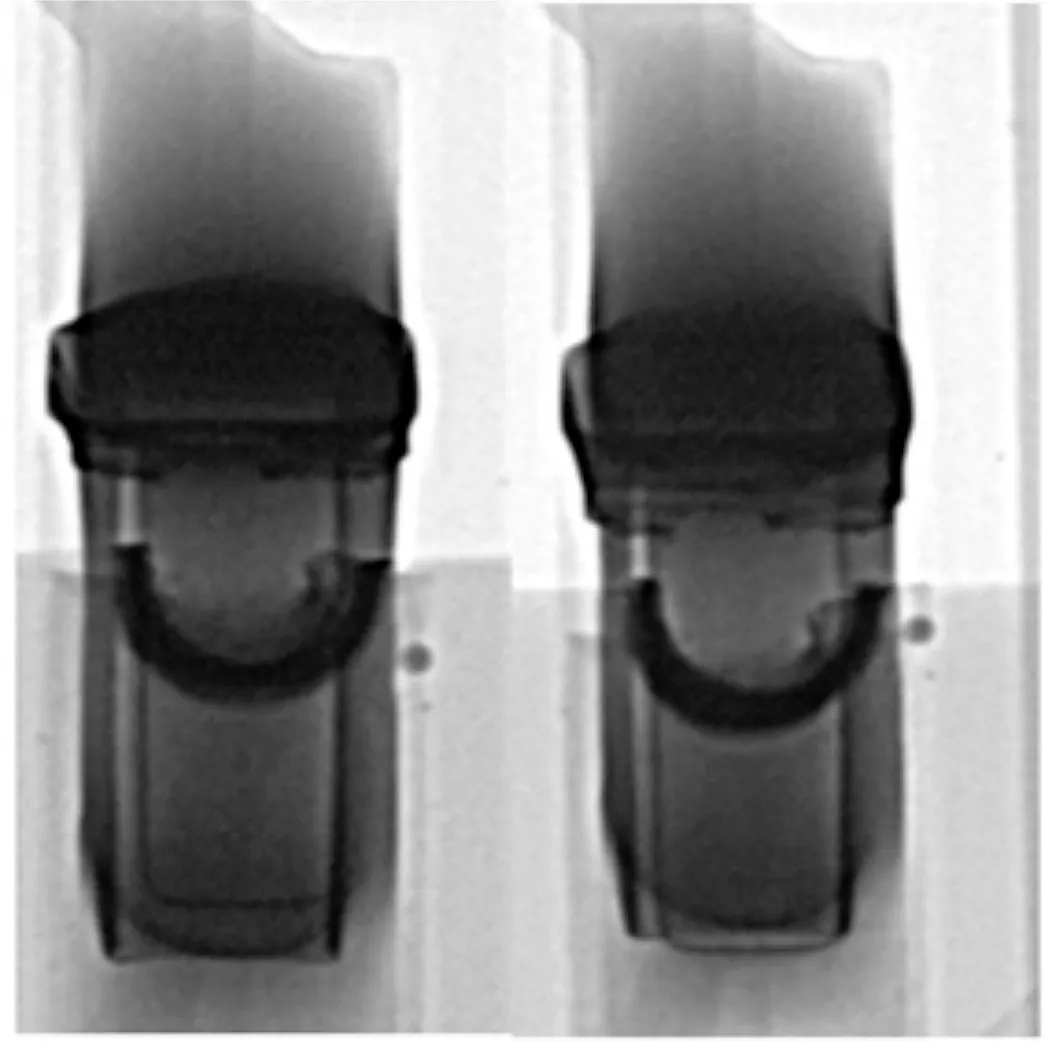

通过对故障设备器件的焊点进行X光检测,发现部分焊点出现疲劳裂纹等现象,结果如图2-3所示。对多批次、不同使用时间和不同使用环境的返厂设备进行X光检查,现象基本相同。

图2 器件X光检查图

图3 失效焊点X光检查图

经分析发现,该LCCC陶瓷封装材料为Al2O3,其热膨胀系数 (CTE:Coefficient of thermal expansion)为7.0e-6/℃;印制板材料为FR-4,CTE为16e-6/℃,两种材料的CTE相差9.0e-6/℃。而有关资料显示,当需要产品有较高的可靠性时,其材料之间的CTE之差应小于5.0e-6/℃[1]。

在欧洲航空标准化协作组织 (ECSS)的标准中指出,当LCCC器件的引脚数量大于16时,焊点的可靠性会受到影响,由于器件陶瓷本体与印制板 (FR-4)的CTE不匹配,有可能导致焊点在使用过程中产生疲劳裂纹直至失效[2],因此不建议将其应用在有高可靠要求的产品中[1]。

综上所述,该器件焊点失效的主要原因是大尺寸68引脚LCCC器件在使用中随时间发展焊点的可靠性逐渐地降低直至失效。

2.3 故障复现

2.3.1 复现试验

为了验证原因分析的正确性,该厂组织开展了故障复现试验。试验顺序、项目如表1所示。

表1 故障复现试验顺序、项目

a)环境应力筛选试验

1)振动试验

频率域: 20~2 000 Hz;

加速度功率谱密度:0.01~0.04 g2/Hz;

振动方向:垂直于印制板平面;

振动一次的时间:5 min;

振动次数:5次。

环境应力筛选试验图谱如图4所示。

图4 环境应力筛选试验振动试验图谱

2)温度冲击试验

温度: -55~+95℃;

常温停留时间:3 min;

保温时间:各20 min;

循环次数:24次。

b)环境适应性试验

1)低温存储试验

低温存储温度为-55℃,保温24 h,恢复到常温后再进行测试。

2)低温工作试验

低温工作温度为-55℃,保温1 h后测试,测试后恢复到常温。

3)高温存储试验

高温存储温度为+70℃,保温48 h,恢复到常温后再进行测试。

4)高温工作试验

高温工作温度为+70℃,保温1 h后测试,测试后恢复到常温。

5)温度冲击试验

高温为+85℃,低温为-55℃,各保持2 h,转换时间小于5 min,循环3次,恢复到常温后再进行测试。

6)振动试验

沿3个相互垂直的轴向进行,每个轴向的试验时间为1 h,每个轴向的试验结束前测试,试验图谱如图5所示。

7)冲击试验

沿3个相互垂直的轴向进行,每个轴向的试验结束前测试,冲击试验的条件如表2所示。

图5 环境适应性试验振动试验图谱

表2 冲击试验条件

8)湿热试验

将温度调至+30℃,在2 h内,将温度由+30℃升到+60℃,相对湿度升到95%,保持6 h;

在8 h内,将温度由+60℃降到+30℃,保持相对湿度大于85%;

温度保持在+30℃,相对湿度保持在95%,持续8 h。

按照上述条件循环10次,在第五个和第十个周期结束前,温度为+30℃,相对湿度为95%,测试。

2.3.2 试验结果

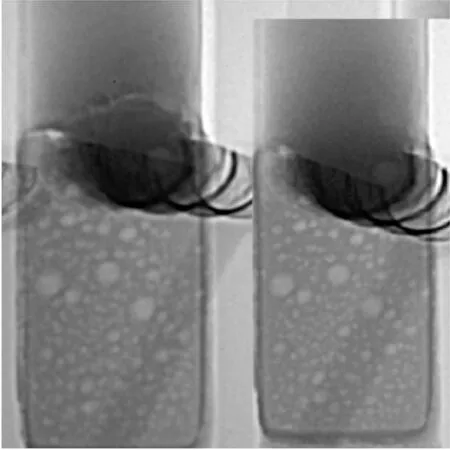

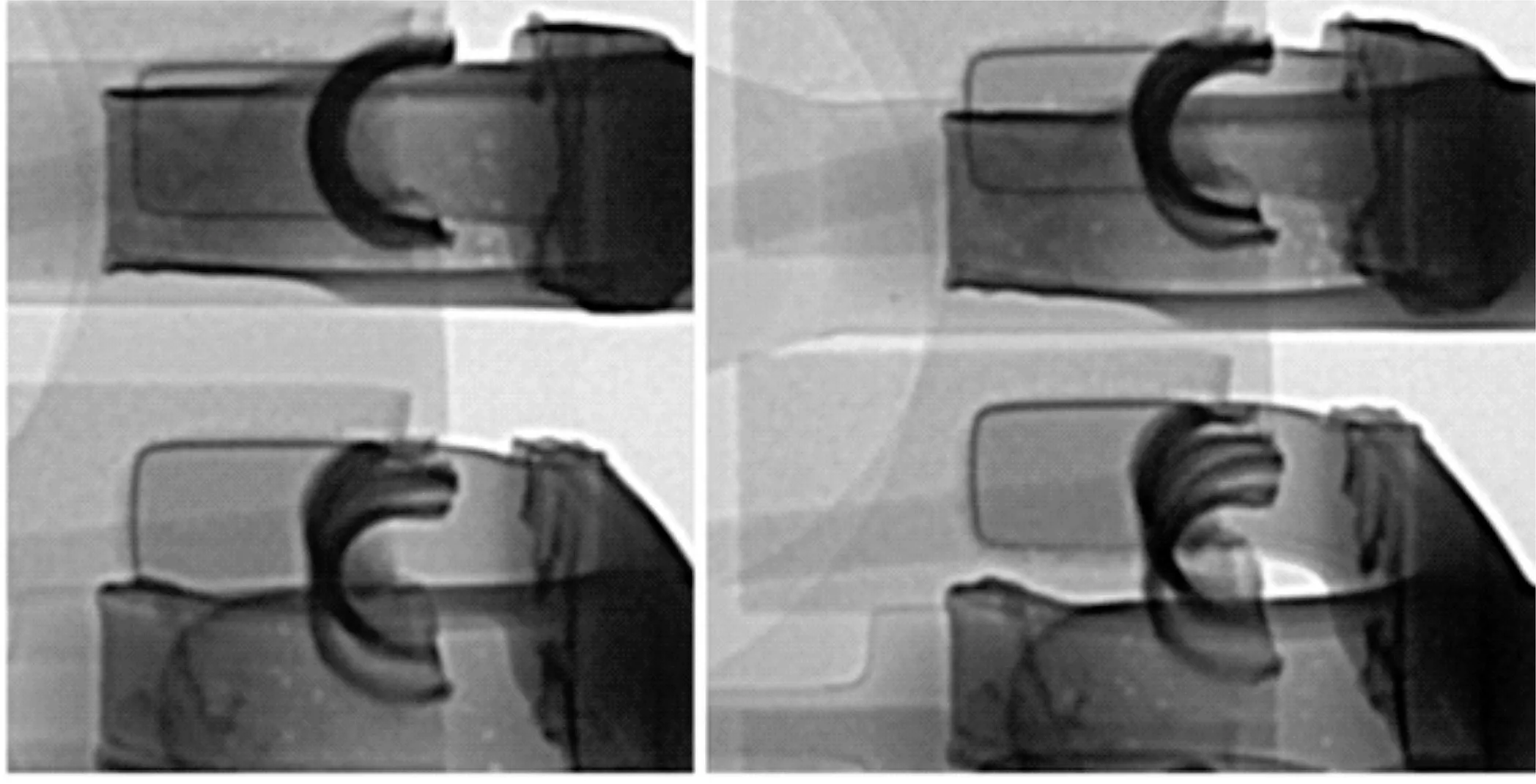

对比试验前后对器件同一焊点进行X光检查所得到的结果 (如图6-8所示),发现:LCCC器件的焊点位置发生了明显的变化,器件与印制板间的焊点表面出现裂纹和形变,不再光滑连续。对该器件的68个焊点进行检查,发现:发生此类变化的焊点占比超过该器件所有焊点的50%。该器件焊点重复性失效问题得到复现。

图6 试验前后焊点X光对照图 (左侧为试验后)

图7 试验前后焊点X光对照图 (左侧为试验后)

图8 试验前后焊点X光对照图 (左侧为试验后)

2.4 改进措施

为了解决该问题,提出了两种解决方案。即:1)增加陶瓷转接板,如陶瓷的PGA转接板,解决各种材料之间的CTE不匹配的问题,提高LCCC器件的焊点可靠性;2)使用更成熟、应用范围更广的带引脚的陶瓷芯片载体 (CLCC:Ceramic Leaded Chip Carrier)代替LCCC,提高焊点的可靠性。

由于该器件用于机载设备,设备内部的空间有限。如果采用第一种方案,会增加电路的高度,在振动条件下可能导致电路碰撞,引发严重的后果。而采用第二种方案,不会增加电路的高度,只涉及工艺改进,故该厂决定采用第二种方案进行改进。

CLCC型外壳以其体积小、重量轻、布线面积小、寿命长、分布式电感及线间电容小、I/O数目大、可靠性高和成本低等优势,在军事装备、各种现代化通讯系统设备和电子仪器中所起的作用越来越大,其地位也越来越显著[2]。

与LCCC相比,CLCC采用J形内弯引脚取代烧结在器件本体上的接触点,金属引脚及其弯曲结构能够很好地释放由于器件与印制板的CTE不同而带来的应力,因而从理论上来说其不存在因材料之间的CTE不同而带来的潜在焊点断裂风险。

2.5 试验验证

为了验证改进措施的有效性,该厂组织开展了措施有效试验验证工作。试验过程与2.3.1章节所述相同。

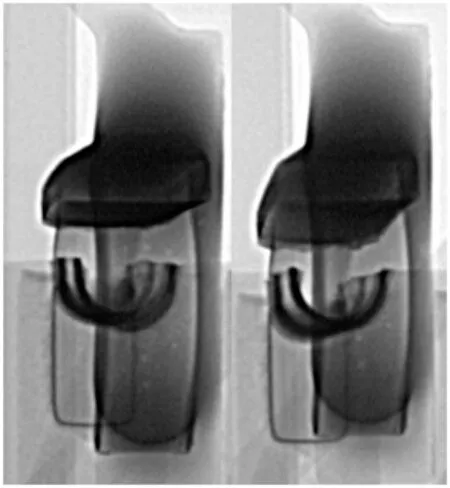

改进后器件同一焊点试验前后的X光检查结果如图9-11所示,对改进后器件的68个焊点进行检查,未发现焊点、引脚和基材有发生变化,机载设备在各项试验测试中功能、性能均正常,由此改进措施的有效性得到了试验验证。

2.6 结论

通过以上试验发现,大尺寸LCCC封装器件在长期使用过程中,会由于各种材料之间的CTE不匹配而导致焊点受力,产生裂纹,试验结果与原因分析结论一致。改进后的CLCC封装器件的引脚及焊点经过环境适应性试验,试验前后焊点形貌均无变化,试验结果与理论分析一致。

图9 试验前后焊点X光对照图 (改进后)(左侧为试验后)

图10 试验前后焊点X光对照图 (改进后)(左侧为试验后)

图11 试验前后焊点X光对照图 (改进后)(左侧为试验后)

根据上述分析及试验结果,该厂将改进后的器件应用到了机载设备上,应用后未发生同类质量问题,也未引入新的质量问题,降低了产品故障率,得到了顾客的认可。

3 结束语

本文对某型机载设备报故的现象进行了分析,找到了故障的原因,对故障进行了复现,提出了改进措施,并对改进措施的有效性进行了试验验证。同时,通过分析发现,对于大尺寸LCCC封装器件而言,由于材料之间的CTE匹配问题,在使用中会发生焊点可靠性逐渐降低的问题,对此可根据产品的特点采取使用陶瓷转接板或改进器件封装的方式进行解决。