不同方法制备ZSM-11分子筛催化剂上乙醇和苯气相烷基化制乙苯

2019-01-15辛文杰杨传禹刘盛林徐龙伢

辛文杰, 张 爽, 杨传禹,2, 刘盛林, 徐龙伢

(1. 中国科学院 大连化学物理研究所, 辽宁 大连 116023; 2. 中国科学院大学, 北京 100049)

乙苯是一种重要的有机化工原料,主要用于生产苯乙烯(其产量居于世界聚烯烃单体产量的第三位)。目前, 乙苯生产主要有乙烯(干气)和苯气相法和液相法[1],但在缺乏乙烯资源的地区难以实施。乙醇也是一种很好的烷基化剂,目前主要来源于粮食发酵。近年来,国内合成气制乙醇、醋酸和醋酸酯加氢制乙醇陆续投产成功,另外,生物质制纤维素乙醇也取得了重要进展,这些为乙醇的进一步利用提供了更多的可能。采用乙醇与苯一步气相烷基法合成乙苯, 省去了乙醇脱水装置的投资和操作费用,是乙苯来源的有效补充。

ZSM-5分子筛催化剂在乙醇和苯烷基化反应中的催化性能与其自身的孔结构和酸性质密切相关, 能否选择出孔结构适宜、酸性良好的分子筛作为反应催化剂是烷基化能否顺利进行的关键[2]。Song等[3]报道,HZSM-5催化剂上丁烯芳构化是一个由强酸中心催化的反应,经历的各步氢转移反应可由不同强度的酸中心催化,ZSM-11和ZSM-5分子筛均为二维孔道体系的Pentasil沸石,两者的孔道结构不同,ZSM-11是拓扑结构为MEL的分子筛,由椭圆形十元环二维直孔道(0.51 nm×0.55 nm)相交而成。ZSM-5是拓扑结构为MFI的分子筛,由椭圆形十元环直孔道(0.54 nm×0.56 nm)和正弦形孔道(0.51 nm×0.54 nm)相交组成。虽然这两类分子筛具有相似的构型,但也存在区别。在某些催化反应中,ZSM-11比ZSM-5具有更优异的性能。例如,1-己烯芳构化反应中,ZSM-11分子筛催化剂上芳烃选择性高于ZSM-5,可能是因为生成的C7和C8芳烃更容易从ZSM-11上脱附[4]。在相似的粒径和硅/铝比的条件下,本实验结果表明,HZSM-11上乙醇和苯气相烷基化反应的稳定性优于ZSM-5(未列出),但乙醇和苯烷基化是否也是在ZSM-11分子筛的强酸中心上进行,有关研究尚未见报道。

通常水热合成的分子筛呈粉末状,在实际应用过程中,为了提高分子筛催化剂的机械强度,一般要将分子筛粉体与黏结剂(Al2O3和SiO2等)湿混、挤条成型和烘干焙烧。这些均可能影响催化剂的传质和扩散性能。而无黏结剂分子筛可克服加入黏结剂带来的负面效应,因此备受关注。本研究组比较了无黏结剂ZSM-11催化剂、Al2O3和SiO2黏结剂成型的ZSM-11催化剂(均经水热处理)上干气芳构化的反应性能,结果表明,无黏结剂ZSM-11催化剂上乙烯转化率、产物中液体和芳烃收率最高[5]。在此基础上笔者通过不同水蒸气温度对ZSM-11/Al2O3、ZSM-11/SiO2以及无黏结剂[4]催化剂进行处理,得到强酸量相近的3个样品(Cat-A、Cat-B、Cat-C),比较了其物化性能及催化乙醇和苯气相烷基化反应性能,考察了Cat-A分子筛催化剂的反应稳定性。

1 实验部分

1.1 原料和试剂

硝酸铵、乙醇、苯、1,6己二胺,分析纯,天津市科密欧化学试剂开发中心产品;四丁基溴化铵(TBABr),分析纯,上海阿拉丁生化科技股份有限公司;去离子水,自制;拟薄水铝石(质量分数76%),SASOL Germany GmbH公司产品;硅溶胶(w(SiO2)=25.59%,w(Na2O)=0.31%,w(Al2O3)=0.10%,w(H2O)=73.99%),青岛海洋化工有限公司产品。

1.2 催化剂制备

根据文献[4]方法合成n(SiO2)/n(Al2O3)=54的ZSM-11分子筛原粉:在水热合成釜中,以四丁基溴化铵(TBABr)为有机模板剂, 水玻璃为硅源,硫酸铝为铝源,n(Na2O)∶n(Al2O3)∶n(SiO2)∶n(TBABr)∶n(H2O)=12∶1.8∶100∶10∶3600,于120℃陈化20 h, 于178℃晶化20 h,得到ZSM-11分子筛样品。

根据文献[4-5],将上述合成的ZSM-11分子筛原粉与硅溶胶(m(ZSM-11)/m(SiO2)=70/30)混合后,挤条成型、烘干,接着在反应釜中预先加入1.2 g的模板剂(1,6-己二胺)和4 g去离子水,将4 g上述烘干样品置于反应釜中多孔不锈钢网上方密封后于175℃下气-固相合成4.5 h,冷却降温, 得到无黏结剂催化剂样品。

ZSM-11原粉分别与Al2O3和SiO2黏结剂(m(分子筛)/m(黏结剂)=70/30)混合、挤条成型,于550℃焙烧4 h,然后进行铵交换(0.8 MNH4NO3, 80℃, 1 h, 3次, 液/固质量比为10/1), 最后分别于550、500℃水蒸气热处理2h,得到的催化剂样品分别命名为Cat-A和Cat-B。无黏结剂催化剂样品经过与制备Cat-A样品相同的焙烧、铵交换条件处理后,于520℃水蒸气处理2 h, 得到的催化剂样品命名为Cat-C。

1.3 催化剂表征

采用荷兰帕纳克公司X’ Pert Pro型X射线衍射仪进行催化剂的X射线衍射(XRD)分析。采用Micromeritics ASAP-2020型物理吸附仪进行N2吸附-脱附分析。采用自建的装置进行NH3-TPD测定。采用Bruker公司VERTEX 70傅里叶变换红外光谱仪进行红外表征(Py-IR),表征方法参见文献[4,6]。采用Netzsch公司STA449F3-DSC204HP分析仪对反应后催化剂样品进行热重分析(TG)。对积炭样品进行分析时,在空气气氛中(空气流量为40 mL/min), 以10℃/min的升温速率从30℃升温至900℃。

1.4 催化剂性能评价

采用连续流动固定床反应装置评价催化剂性能。所有催化剂在装入反应管前都经压片、破碎并筛分至粒径为0.38~0.85 mm颗粒。催化剂装填量0.5 g, 反应前在N2气氛中于500℃活化1 h,然后降至反应温度进行反应。采用Agilent 7890A 气相色谱仪对原料及产物组成进行分析,HP PONA 色谱柱(柱长50 m),FID检测器;采用日本岛津公司的GC-8A型气相色谱仪对产物中CO、CO2和H2进行检测,TDX01分子筛色谱柱(柱长10 m),TCD检测器。苯和乙醇的转化率(x)及产物选择性(s)按照油相和气相质量归一法计算,如式(1)和式(2)所示。

×100%

(1)

(2)

式(2)中,i为某种气体或液体产物组分。

2 结果与讨论

2.1 不同方法制备的ZSM-11催化剂的表征

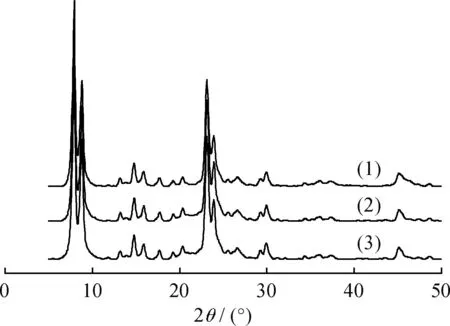

图1为不同方法制备的ZSM-11催化剂样品的XRD谱。由图1可见,3个催化剂样品均较好地保持了原有ZSM-11的晶相特征[7]。以Cat-C的XRD谱特征衍射峰(2θ为7.9°±0.1°、8.8°±0.1°、23.0°±0.1°、23.8°±0.1°、 45.0°±0.1°)峰面积之和定义为100%,其它样品与其比值得到相对结晶度。结果表明,Cat-A和Cat-B的相对结晶度分别为85%和94%。黏结剂Al2O3和SiO2的衍射峰峰强度在图1的XRD谱中不明显。这可能与催化剂经过不同条件的水蒸气处理有关。水蒸气处理催化剂,一方面易使分子筛脱铝和脱硅,另一方面水还容易导致黏结剂本身流失。

沥青路面的施工成本控制是施工管理中的一项重要组成部分。对沥青路面的施工成本进行控制,可以有效减少施工单位的成本支出,为企业增加利润,进而提高企业的核心竞争力。因此,沥青路面的施工过程中,必须对施工成本的控制引起高度重视,加强对成本控制措施的分析与研究,制定科学、有效的成本管理措施,在确保沥青路面施工质量的前提下,减少成本支出,最终推进施工单位的不断发展。

图1 不同方法制备的ZSM-11催化剂样品的XRD谱Fig.1 XRD patterns of different preparation ZSM-11 catalysts(1) Cat-A; (2) Cat-B; (3) Cat-C

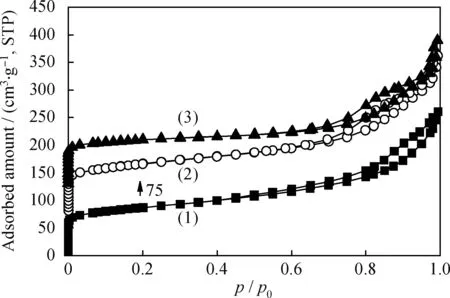

不同方法制备的ZSM-11催化剂样品的N2吸附-脱附等温线如图2所示。可以看出,3个催化剂样品的等温线在p/p0为0.4~1.0范围内N2吸附量明显增加,呈现I+IV型特征,表明同时存在微孔和介孔,且介孔为尺寸分布宽的晶间堆积孔。Cat-A、Cat-B和Cat-C催化剂的物化性能和酸性见表1。由表1可见,Cat-B的外比表面积和孔体积最大,Cat-A和Cat-B的微孔体积相近,无黏结剂合成的Cat-C催化剂的BET比表面积和外比表面积最小,微孔体积最大。

图2 不同方法制备的ZSM-11催化剂样品的N2吸附-脱附等温线Fig.2 N2 adsorption-desorption isotherms of different preparation ZSM-11 catalysts(1) Cat-A; (2) Cat-B; (3) Cat-C

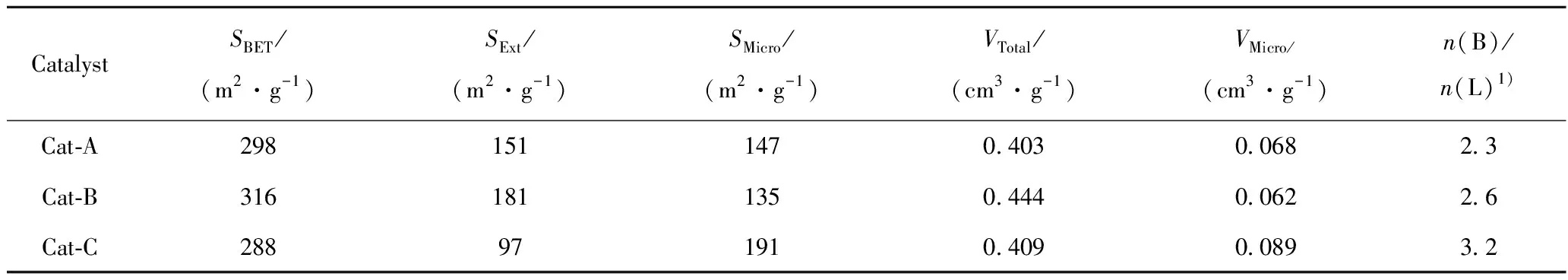

表1 不同方法制备的ZSM-11催化剂样品的物化性能和酸性Table 1 Physico-chemical properties and acidity of different preparation ZSM-11 catalysts

SBET—Specific surface areas evaluated by BET method;SExt—External areas;SMicro—Micropore areas;VTotal—Total volumes;VMicro—Micropore volumes

1) Ratio of Brönsted/Lewis acid concentration determined by Py-IR technique at 450℃.

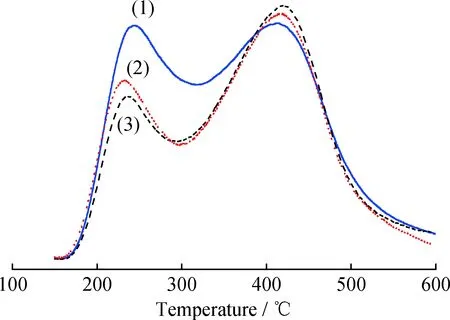

图3 不同方法制备的ZSM-11催化剂样品的NH3-TPD曲线 Fig.3 NH3-TPD profiles of different preparation ZSM-11 catalysts(1) Cat-A; (2) Cat-C; (3) Cat-B

图3为Cat-A、Cat-B和Cat-C催化剂的NH3-TPD曲线。由图3可见,3个催化剂样品均在240℃和415℃附近出现2个脱附峰,分别对应为弱酸和强酸[6]。Cat-A、Cat-B和Cat-C 3个样品的强酸强度相近,Cat-B和Cat-C的弱酸强度差别不明显, Cat-A的弱酸强度高一些,总酸量从大到小顺序为Cat-A、Cat-B~Cat-C。定义催化剂于450℃吸收吡啶对应的Brönsted(B)酸(1540 cm-1)和Lewis(L)酸(1450 cm-1) 之和为强酸,Py-IR表征结果显示(见表1),3个催化剂样品的强酸中均以B酸为主。

2.2 不同方法制备的ZSM-11催化剂催化乙醇和苯气相烷基化反应性能比较

Cat-A、Cat-B和Cat-C催化剂催化乙醇和苯气相烷基化反应性能如表2所示。由表2可知,产物中干气和液化气的选择性均较低,烃类液体选择性达到98%~99%,烃类液体产物中乙苯和二乙苯是主要产物,由于分子筛本身的空间效应,三乙苯和四乙苯没有检测到。反应温度400℃时,其他反应条件不变,随着乙醇质量空速由5 h-1增大到10 h-1,催化剂上乙醇几乎完全转化,Cat-A催化剂上苯转化率由35.04%增加到39.99%,而Cat-B和Cat-C上苯的转化率变化不大(40%左右), 产物中乙苯选择性下降,二乙苯选择性增加;反应温度升高有利于苯和乙醇的转化,相应产物的乙苯和乙基化产物(乙苯和二乙苯)选择增加。在乙醇几乎完全转化情况下,上述催化剂上的产物分布相近。孙林平[2]报道纳米ZSM-5上乙醇和焦化苯气相烷基化反应,空速增加,焦化苯的转化率上升,乙苯的总选择性下降; 反应温度增加,焦化苯的转化率和乙苯的选择性均下降,这与本研究中ZSM-11上的变化规律存在一定区别,可能与分子筛种类或者苯的纯度有关,有待于进一步研究。

由表2还可以看出,在p=1.5 MPa、n(Benzene)/n(C2H5OH)= 2、T=350℃、MHSV=10 h-1反应条件下,乙醇未完全转化时,Cat-A催化剂上乙醇和苯转化率最高, Cat-B上乙醇转化率最低,但最低苯转化却发生在Cat-C催化剂上;在Cat-A、Cat-B和Cat-C催化剂上的烃类液体产物分布差别不大, 但与乙醇完全转化的相比存在一定区别,主要表现在非芳烃和乙基化产物选择性上,后者的非芳烃选择性低,乙基化产物选择性高。

苯烷基化反应是典型的酸催化过程,苯在催化剂的酸位上活化后,与产物中的乙烯作用生成乙基化产物。另外,乙醇比苯活泼,除上述裂解产物与苯反应外,其本身也可以通过芳构化生成一部分苯,因此表2中催化剂上的苯转化率是表观转化率,同时,反应产物也是乙醇芳构化和苯与乙醇烷基化2个反应竞争的结果。

表1和图3的结果显示,Cat-A、Cat-B和Cat-C催化剂上强酸强度和酸量差别不大,催化剂酸性位可同时进行乙醇和苯的活化。表2结果显示乙醇完全转化的情况下,在相同的乙醇空速条件下,3个催化剂样品中Cat-A上苯的转化率稍低一些,空速增加,Cat-A上苯转化率增加,而Cat-B和Cat-C上苯的转化率变化很小,可能是因为过多弱酸可促进乙醇生成苯(假设苯的烷基化能力不变),从而导致表观上苯的转化率低。乙醇空速增加,原料在催化剂活性中心接触时间减少,乙醇相应的芳构化能力减弱,环化脱氢生成苯的量减少,导致表观上苯的转化率增加。

表2 反应条件对不同方法制备的ZSM-11催化剂上乙醇和苯烷基化反应性能的影响Table 2 Influence of reaction condition on performance over different preparation ZSM-11 catalysts for alkylation of benzene with ethanol

m(Catalyst)=0.5 g;n(Benzene)/n(C2H5OH)=2;p=1.5 MPa

1) Liquid hydrocarbon products

在乙醇没有完全转化的情况下,苯的转化率很低,乙醇转化的量与苯的转化的量之比大于10, 表明乙醇的活化比苯更容易, 这与二甲醚和苯烷基化相似[8],反应主要产物仍为乙苯和二乙苯,但非芳烃明显增多。此时,乙醇转化率顺序从大到小的为Cat-A、Cat-C、Cat-B, 而苯转化率从大到小的顺序为Cat-A、Cat-B、Cat-C。跟乙醇完全转化时不同,可能是由于低温时乙醇环化脱氢生成苯的能力比苯烷基化的能力降低得更多,关联催化剂的酸性,其总酸量越高,越有利于乙醇和苯的转化;Cat-B和Cat-C在总酸和强酸量都分别相近的情况下,在350℃条件下强B酸活化乙醇的能力比L酸更强一些,强B酸活化苯的能力比强L酸要弱一些。一般来讲, B酸是烷基化反应的活性中心, 但是并不是B酸量大的ZSM-5上苯转化率就高, 这说明ZSM-5的B酸和L酸对苯的转化率都有影响;如果酸过强, 产物与酸中心作用太强, 不易从催化剂上脱附出去, 会进一步发生裂解、异构化和深度烷基化反应, 生成更多的副产物[9]。ZSM-5经碱处理后添加Mg可明显提高苯的转化率和乙苯选择性,归因于合适的L酸/B酸比和介孔孔道[10]。可见,文献[9]和文献[10]与本研究中ZSM-11上的情况存在一定区别。

图4为乙醇和苯烷基化反应后Cat-A、Cat-B和Cat-C催化剂的TG曲线。由如图4可见,TG曲线有2个质量损失峰,其中低于200℃的峰归属于水的脱附,为吸热过程;另一峰(350~650℃)归属于催化剂的积炭氧化,为放热过程。3个催化剂样品的曲线相似,说明催化剂上积炭类型相似,反应后Cat-A、Cat-B和Cat-C催化剂上积炭量分别为11.13%、9.85%和9.13%(质量分数), 结合反应性能,可知,反应活性越高,催化剂上积炭越严重。

图4 不同方法制备的ZSM-11催化剂在乙醇和苯烷基化反应后的TG曲线Fig.4 TG profiles of different preparation ZSM-11 catalysts after alkylation reaction of ethanol and benzene(1) Cat-C; (2) Cat-B; (3) Cat-A

2.3 Cat-A催化剂上乙醇和苯气相烷基化反应的稳定性

苯和乙醇烷基化是一个复杂的反应体系, 主反应是苯和乙醇烷基化生成乙苯, 副反应有二次烷基化、烷基转移、歧化和裂解等, 各反应相互交错成一个复杂的反应网络, 产物中除了主产物乙苯、二乙苯可通过烷基转移反应转化为乙苯外, 副产物主要有二甲苯、甲苯、苯乙烯和丙苯等, 由于二甲苯与乙苯是同分异构体, 沸点极为接近, 很难用精馏的方式除去, 未除掉的二甲苯将进入苯乙烯的制成品, 从而影响产品的质量。因此二甲苯是合成乙苯反应的关键杂质, 其生成量是衡量乙苯生产工艺的一项重要指标。乙醇和苯气相烷基化的关键技术是催化剂,制备的催化剂要满足工业生产长周期运转的需要,即要有较长的再生周期和使用寿命;同时,在保证乙醇基本完全转化的基础上,催化剂要有良好的乙基化产物选择性,尽量减少二甲苯等杂质的生成。

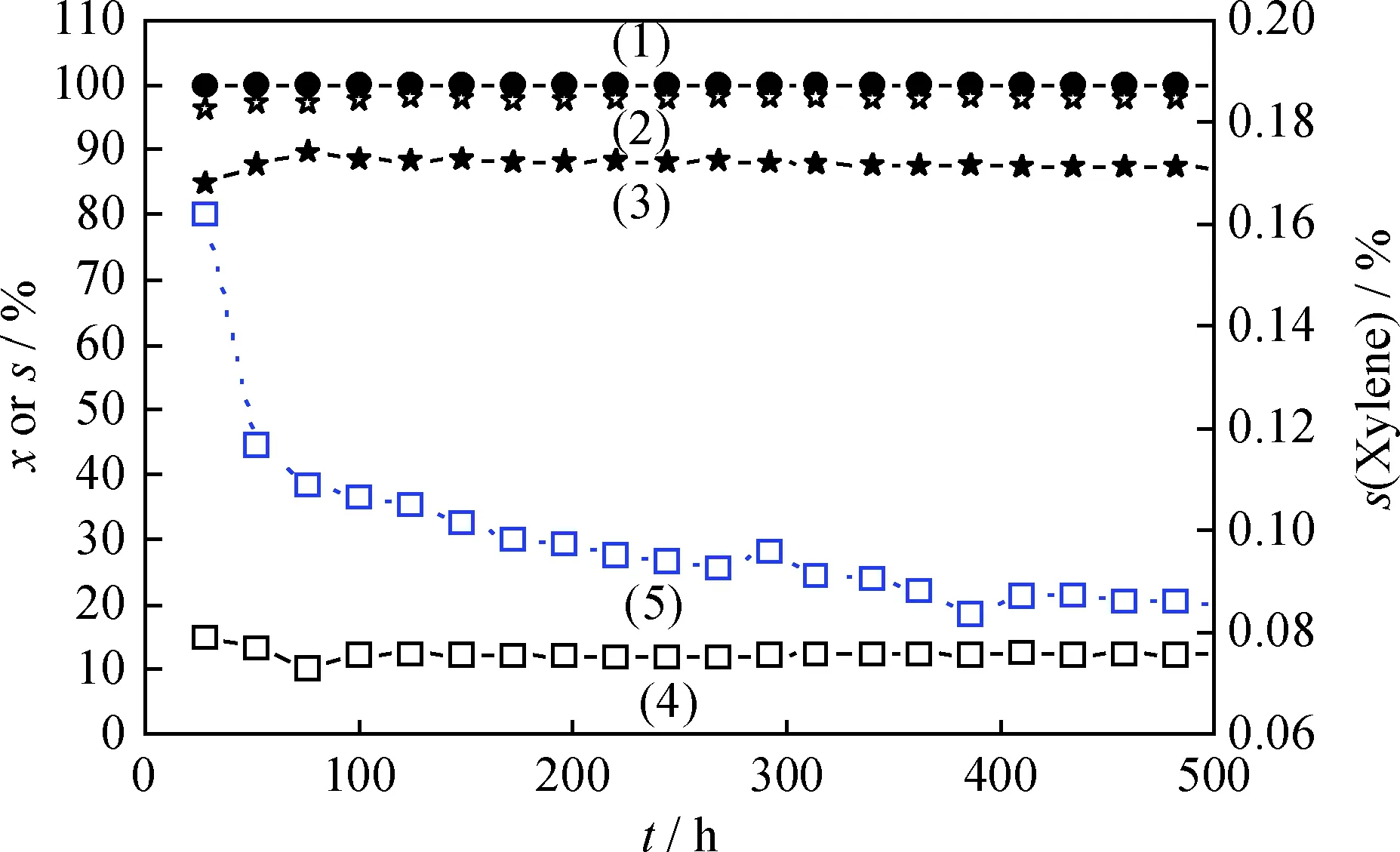

在T=380℃、p=1.5 MPa、MHSV=1.0 h-1、n(Benzene)/n(C2H5OH)=6.0条件下,对Cat-A催化剂上乙醇和苯气相烷基化反应的寿命进行了初步考察,结果见图5。可以看出,在500h的运转过程中,乙醇转化率可达99.9%, 苯的转化率维持在12%, 产物中烃类液体选择性达到98%~99%。随着反应的进行,乙苯和乙基化产物选择性均先上升,然后乙苯选择性缓慢下降,而乙基化产物选择性基本不变,维持在97%;产物中二甲苯含量在反应开始时较高,随着反应进行,二甲苯含量先迅速下降后缓慢下降,170 h 后二甲苯质量分数<0.1%。

图5 Cat-A催化剂上乙醇和苯烷基化反应性能随时间(t)的变化Fig.5 Reaction performance of ethanol and benzene alkylationover Cat-A catalyst as a function of reaction time (t) Reaction conditions:n(Benzene)/n(C2H5OH)=2; p=1.5 MPa; T=380℃; MHSV=1.0 h-1(1) x(C2H5OH); (2) s(Ethylation product); (3) s(Ethylbenzene); (4) x(Benzene);(5) s(Xylene)

3 结 论

(1) Cat-A,Cat-B,Cat-C 3个催化剂样品强酸相近,总酸量和强酸中Brönsted酸/Lewis酸摩尔比从大到小的顺序分别为Cat-A、Cat-B~Cat-C和 Cat-C、Cat-B、Cat-A。

(2) 在乙醇和苯气相烷基化反应中,乙醇没有完全转化的情况下,催化剂样品的总酸量越高,越有利于乙醇和苯的转化,在催化剂总酸量和强酸量均分别相近的情况下,强B酸促进乙醇转化。

(3) 在T=380℃、p=1.5 MPa、MHSV=1.0 h-1、n(Benzene)/n(C2H5OH)=6.0条件下,对Cat-A上乙醇和苯的烷基化反应进行了500 h寿命考察,乙醇转化率一直保持在99%以上, 苯的转化率维持在12%。乙苯和乙基化产物选择性均先上升,然后乙苯选择性缓慢下降,而乙基化产物选择性基本不变。