煤/油加氢共炼产物中固体残渣的组成和性质分析

2019-01-15杨腾飞邓文安

秦 勇, 杨腾飞, 李 传, 邓文安

(中国石油大学(华东) 重质油国家重点实验室, 山东 青岛266580)

中国的煤炭资源较为丰富,但石油资源相对较为匮乏,截止到2016年,中国的煤炭查明资源储量达到15980.01亿t,石油剩余技术可采储量为35.01亿t[1]。随着社会经济的不断发展,石油的消费量将会快速增加。2017年,中国的石油对外依存度达到67.4%[2],中国的石油安全问题将会变得更加严峻。煤/油加氢共炼技术将会受到越来越广泛的关注[3-4]。该技术是将煤液化中的溶剂油替换为重劣质油,以油煤浆的形式在高温、高压的环境下,利用两者存在的协同效应,可以在煤液化的同时使重劣质油得到轻质化[5]。作为第三代煤液化工艺,具有非常广阔的应用前景[6]。

当前应用的煤/油加氢共炼催化剂主要有油溶性前驱体催化剂、纳米颗粒和负载型催化剂,都存在着成本较高,制备工艺复杂等问题,导致催化剂成本在总成本中所占比例较高[7-9]。煤中灰分在反应中无法转化,会对反应的固体产率产生较大影响。如果固体残渣的含量较高、粒径较大,会造成反应器的堵塞等危害。反应后催化剂固体颗粒和灰分可能会在固体残渣中聚集,笔者通过元素分析、XRF、XRD、FT-IR、XPS等手段对反应后产品中的固体残渣的结构组成进行分析,以探究该部分物质的性质,可以为金属的回收利用和残渣的二次加工提供理论依据。

1 实验部分

1.1 原料及试剂

硫化钠、硫酸亚铁、钼酸铵、甲苯、硫粉均为分析纯,国药集团化学试剂有限公司产品。原料煤为一种褐煤,产自安徽淮北,由上海新佑能源科技有限公司提供,粒径<200目,使用前115℃干燥3 h; 具体性质见表1。原料油为委内瑞拉常压渣油(MRAR),具体性质见表2。

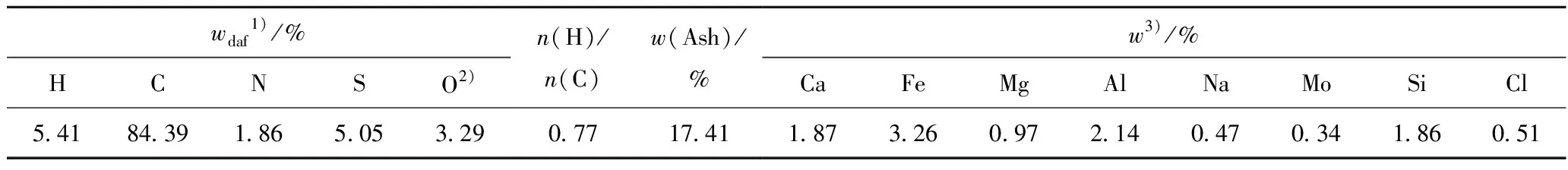

表1 原料煤的工业分析和元素分析Table 1 Bulk property and elemental analysis of lignite coal

1)Bulk property analysis; 2)Elemental analysis;3)Others;4)Calculated by difference

M—Moisture; V—Volatiles; ad—Air dried basis; daf—Dry ash free basis

表2 原料油MRAR的性质分析Table 2 Composition and properties of Venezuela atmospheric residues (MRAR)

1)Chemical composition; 2)Ultimate analysis;3)Calculated by difference

1.2 煤负载催化剂的制备

将50 mL摩尔浓度1.43 mol/L的硫酸亚铁和17.15 g硫化钠充分混合后,加入100 g煤粉,在250 mL三口瓶内水浴90℃搅拌,最后加入100 mL钼酸铵溶液(1.10×10-3mol/L)充分搅拌,真空干燥后,可得到负载Fe/Mo催化剂的煤样。

1.3 样品的表征

采用德国Elementar元素分析仪测定C、H、S、N含量;采用荷兰帕纳科公司的AXIOS-Petro X射线荧光光谱仪测定样品中的金属含量;采用英国Mastersizer 2000测量样品粒径;采用德国蔡司公司ZEISS SUPRA 40冷场发射扫描电子显微镜观测样品表面形貌;采用荷兰帕纳科 X’ pert PRO MPD X 射线衍射仪对样品进行晶相结构分析;采用NEXUSFT型傅里叶变换红外光谱仪表征样品官能团;采用美国赛默飞K-Alpha XPS分析设备对样品表面的同一元素不同形态进行分析。

1.4 煤/油加氢共炼实验及固体残渣的提取

采用大连通产高压釜容器制造有限公司的FYK 型500 mL高压釜进行煤/油共炼实验。具体步骤为:取已负载Mo和Fe的煤粉37.5 g和112.5 g马瑞渣油(MRAR)为原料,并加入0.02 g硫粉。实验条件为:氢气初始压力8 MPa,转速250 r/min,升温速率3.33℃/min,反应温度400℃,反应时间1 h。 反应后的高压釜内气体排空,可得到釜内的液体和固体的混合产品。充分搅匀后取部分产品以甲苯为溶剂进行索氏抽提,直至甲苯变为澄清。将抽提后的滤纸干燥后得到固体残渣。液体和固体产品中的固体残渣率以及产物分布中的固体收率、气体收率、液体收率的计算方法如式(1)~式(4)所示。

xT=mT/m1×100%

(1)

xS=(m2×xT)/m0×100%

(2)

xG=(m0-m2)/m0×100%

(3)

xL=100%-xS-xG

(4)

式(1)~(4)中,xT为液、固体产品中的固体残渣率,%;xS为固体产物收率,%;xG为气体产物收率,%;xL为液体产物收率,%;m1为进行索氏抽提的产品的质量,g;mT为干燥后滤纸上固体残渣质量,g;m0为反应原料的总质量,g;m2为液体产品和固体产品的总质量,g。

2 结果与讨论

2.1 Fe/Mo催化剂上煤/油加氢共炼反应产物分布

以MRAR和一种褐煤为原料,在高压釜内进行煤/油加氢共炼实验后得到的产物分布中,气体产物收率为7.84%,液体产物收率为86.21%,固体产物收率达到5.95%。在除气体外的液体和固体混合物中,固体残渣率达到6.46%。说明在煤/油加氢共炼反应得到的产品中,固体残渣是重要的组成部分,会对反应以及产物的利用产生较大的影响。

2.2 煤/油加氢共炼反应产物中固体残渣的元素组成

煤/油加氢共炼反应产物中固体残渣的元素和灰分分析结果见表3。由表3可知,固体残渣的主要元素为C,还有一定量的N、S和O等杂原子,其中S的质量分数较高,达到5.05%,H/C原子比较低,说明固体残渣中的有机物富含稠环芳烃,且含有一定的杂原子官能团。固体残渣的灰分质量分数较高,达到17.41%。由表1和表2可知,原料煤中的灰分质量分数为3.97%,原料油中的灰分质量分数为0.098%,因此固体残渣中的灰分主要来自于煤中的灰分。

表3 煤/油加氢共炼反应产物中固体残渣的元素组成及灰分含量

1)Elemental analysis; 2)Calculated by difference; daf—Dry ash free basis; 3)Others

由表3看到,固体残渣中含有较多的Si、Ca、Mg、Al等元素,而由表2可知,原料油中不含这几种元素,说明它们来自原料煤。同时,固体残渣中Mo的质量分数达到0.34%,但原料煤和原料油中都不含有Mo元素,所以固体残渣中的Mo来自催化剂。原料煤中的Fe质量分数为0.36%,催化剂中Fe质量分数为1000 μg/g,而原料油中Fe质量分数只有21.2 μg/g,因此固体残渣中的Fe主要来自于原料煤和催化剂。原料中的Fe和催化剂中的Fe、Mo在固体残渣中聚集,可以考虑将固体残渣作为催化剂加入下一次反应,也可以考虑从中提取金属,实现重复利用。

2.3 煤/油加氢共炼反应产物中固体残渣的粒径分布及外观形貌分析

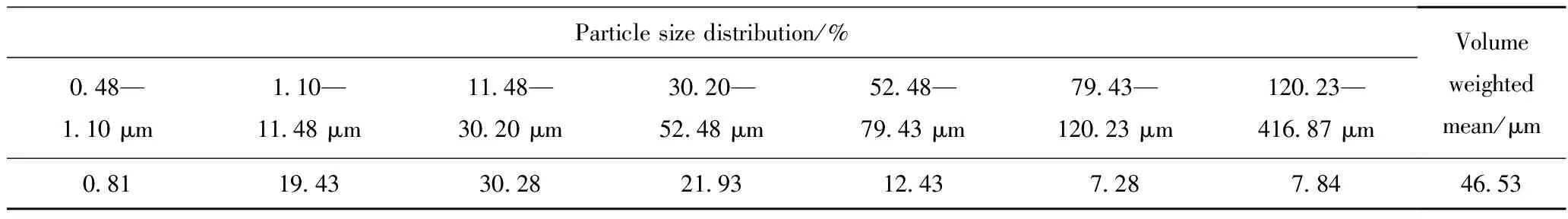

表4为煤/油加氢共炼反应产物中固体残渣的粒径分布。由表4可知,固体残渣的粒径分布在0.48~416.87 μm,分布范围较大。粒径主要集中分布在1.10~52.48 μm,占71.64%。粒径小于11.48 μm的占20.24%,说明产品油中部分固体残渣颗粒很难通过传统方法如热过滤或者静止沉降的方式除去[10]。

表4 煤/油加氢共炼反应产物中固体残渣的粒径分布Table 4 Particle size distribution of solid residues extracted from co-hydrocracking products of coal and MRAR

图1分别为放大1000倍和10000倍的煤/油加氢共炼反应产物中固体残渣的外观形貌照片。由图1(a)和(c)可见,固体残渣颗粒由形状不规则的颗粒组成,大部分粒径在50 μm以内,这与粒径分析结果一致。根据外观形貌将固体残渣分为两类,一种表面粗糙,充满孔隙结构,如图1(b),另一种表面光滑结构致密,如图1(d)。导致两者形貌不同的原因可能是缩合程度不同,表面光滑的粒径一般较大,粒径较小的表面粗糙,这可能是因为在高压釜内的反应过程中,同样的搅拌速率下,会受到不同程度的剪切力,结构致密的颗粒更难发生破碎。

图1 煤/油加氢共炼反应产物中固体残渣的SEM照片Fig.1 SEM photos of solid residues extracted from co-hydrocracking products of coal and MRAR (a), (c) 1000 × significance; (b), (d) 10000× significance

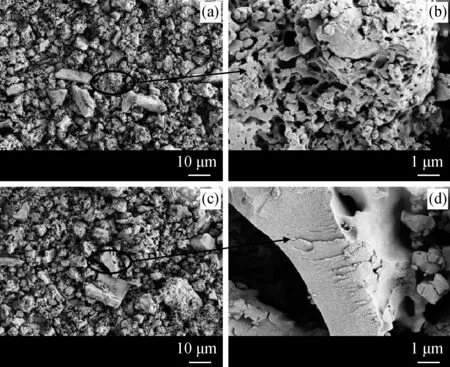

2.4 煤/油加氢共炼反应产物中固体残渣的XRD分析

图2为煤/油加氢共炼反应产物中固体残渣的XRD谱,其中2θ在20.8°、26.6°、50.1°、59.9°左右具有SiO2的特征衍射峰(PDF#89-1961),2θ在30.0°、33.8°、43.7°、53.1°左右为催化剂活性相Fe1-xS的特征衍射峰[11](PDF#29-0726),2θ为25.6°、37.8°、57.5°左右的为Al2O3的特征衍射峰(PDF#89-3072)。图2结果说明固体残渣中含有SiO2、Fe1-xS、Al2O3等物质,这与表4中固体残渣中富含Si、Fe、Al等元素相符合。同时,谱图中2θ在26°左右存在特征衍射峰,说明固体残渣中存在碳质微晶层状堆叠面,富含碳质微晶[10]。

图2 煤/油加氢共炼反应产物中固体残渣的XRD谱Fig.2 XRD pattern of solid residues extracted from co-hydrocracking products of coal and MRAR

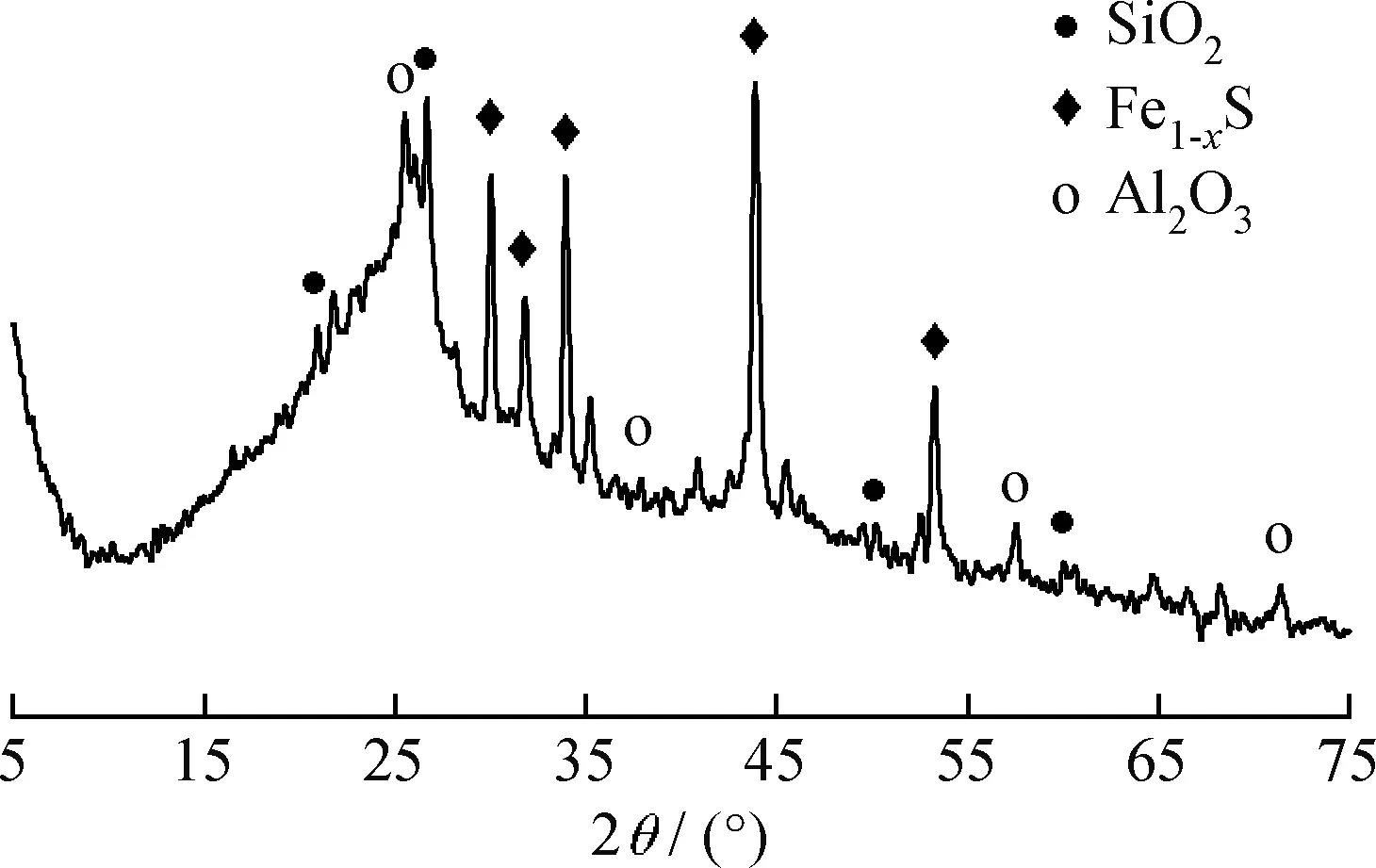

2.5 煤/油加氢共炼反应产物中固体残渣的FT-IR分析

图3为煤/油加氢共炼反应产物中固体残渣的FT-IR谱。由图3可知,该红外谱图可以分为4部分和4个特征峰,3700~3100 cm-1处的宽峰代表了羟基和不同结构形成的氢键,如羟基和醚、羟基和N原子、羟基自缔合,以及羟基和芳香环的π电子云形成的氢键[12-13]。这部分谱图吸收强度较高,可以说明杂原子之间以及杂原子和芳香环之间的缔合作用较强。3000~2800 cm-1处的宽峰代表了脂肪族C—H的伸缩振动,1145 cm-1处的宽峰则代表了C—O的伸缩振动,900~700 cm-1处的宽峰则主要是灰分和芳香族C—H的伸缩振动[14]。3040 cm-1处的吸收峰为芳环Ar—H的伸缩振动,1600 cm-1处的吸收峰代表了苯环的骨架振动,1032 cm-1处则为Si—O—Si或Si—O—C的伸缩振动[15]。以上红外分析也可以说明,固体残渣主要由有机物和无机物两部分组成,其中有机物富含稠环并连接有一定量的脂肪链,且由于O、N等杂原子的存在,导致有机物之间形成的氢键缔合作用较强。

图3 煤/油加氢共炼反应产物中固体残渣的FT-IR谱Fig.3 FT-IR spectrum of solid residues extracted from co-hydrocracking products of coal and MRAR

2.6 煤/油加氢共炼反应产物中固体残渣的XPS分析

2.6.1 固体残渣表面官能团分析结果

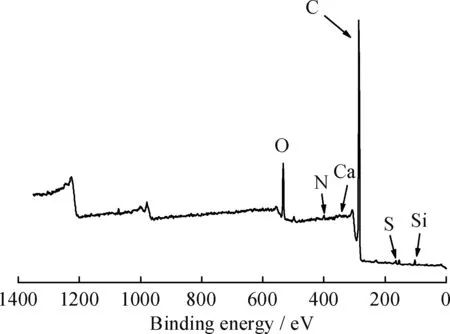

图4为煤/油加氢共炼反应产物中固体残渣的XPS谱。由图4可知,残渣的表面主要为C元素,以及少量的O、N、S等杂原子。为进一步分析C、O、S、N元素的赋存形态,对这4种元素进行窄区扫描,分别得到C1s、O1s、S2p和N1s的谱图,并采用XPS-PEAK软件进行拟合后得图5,以及同一元素不同赋存状态的原子比,如表5。

图4 煤/油加氢共炼反应产物中固体残渣的XPS谱Fig.4 XPS spectrum of solid residues extracted from co-hydrocracking products of coal and MRAR

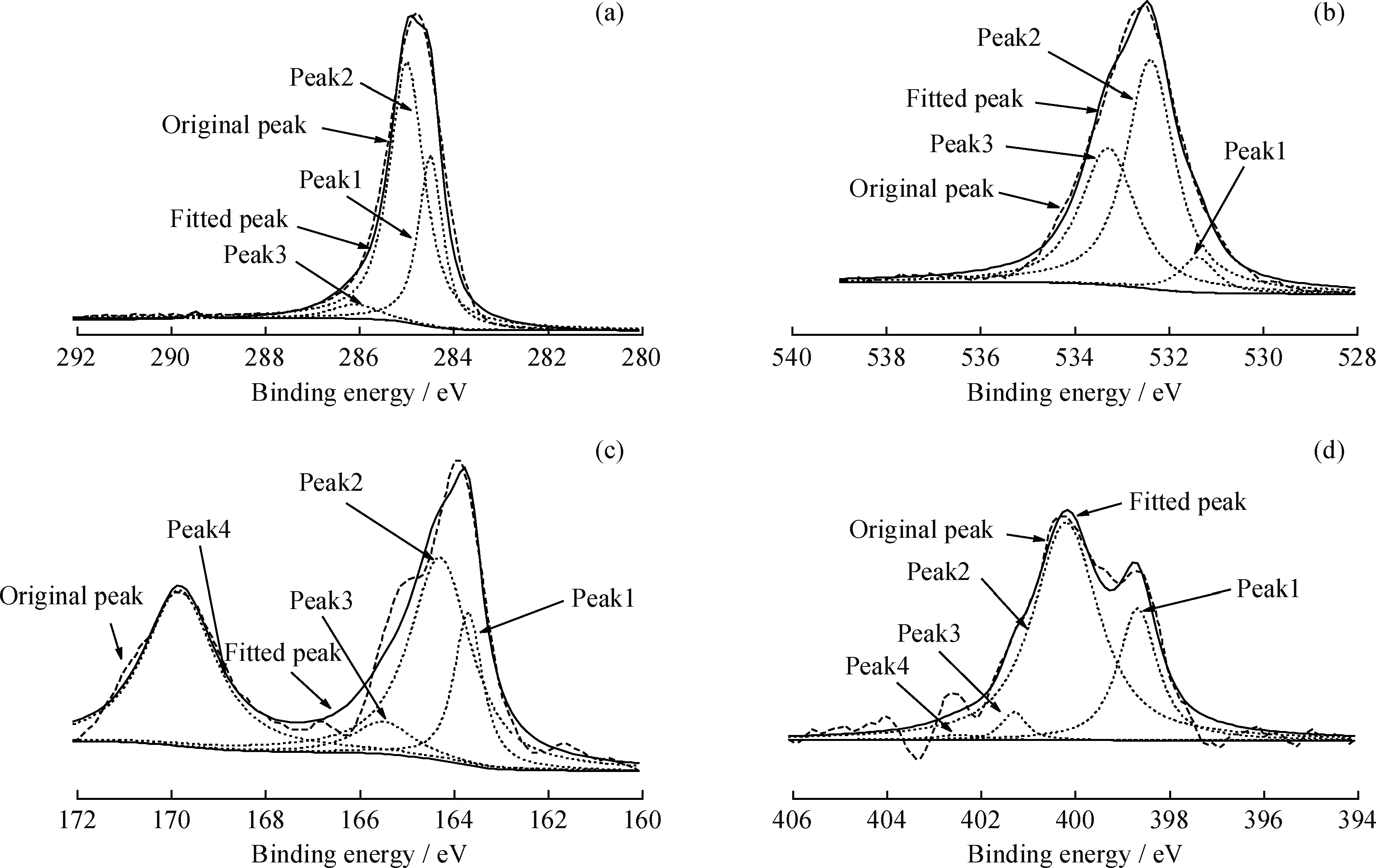

图5 煤/油加氢共炼反应产物中固体残渣的XPS C1s、O1s、S2p和N1s谱Fig.5 XPS C1s,O1s,S2p,N1s spectra of solid residues extracted from co-hydrocracking products of coal and MRAR(a)C1s; (b)O1s; (c)S2p; (d)N1s

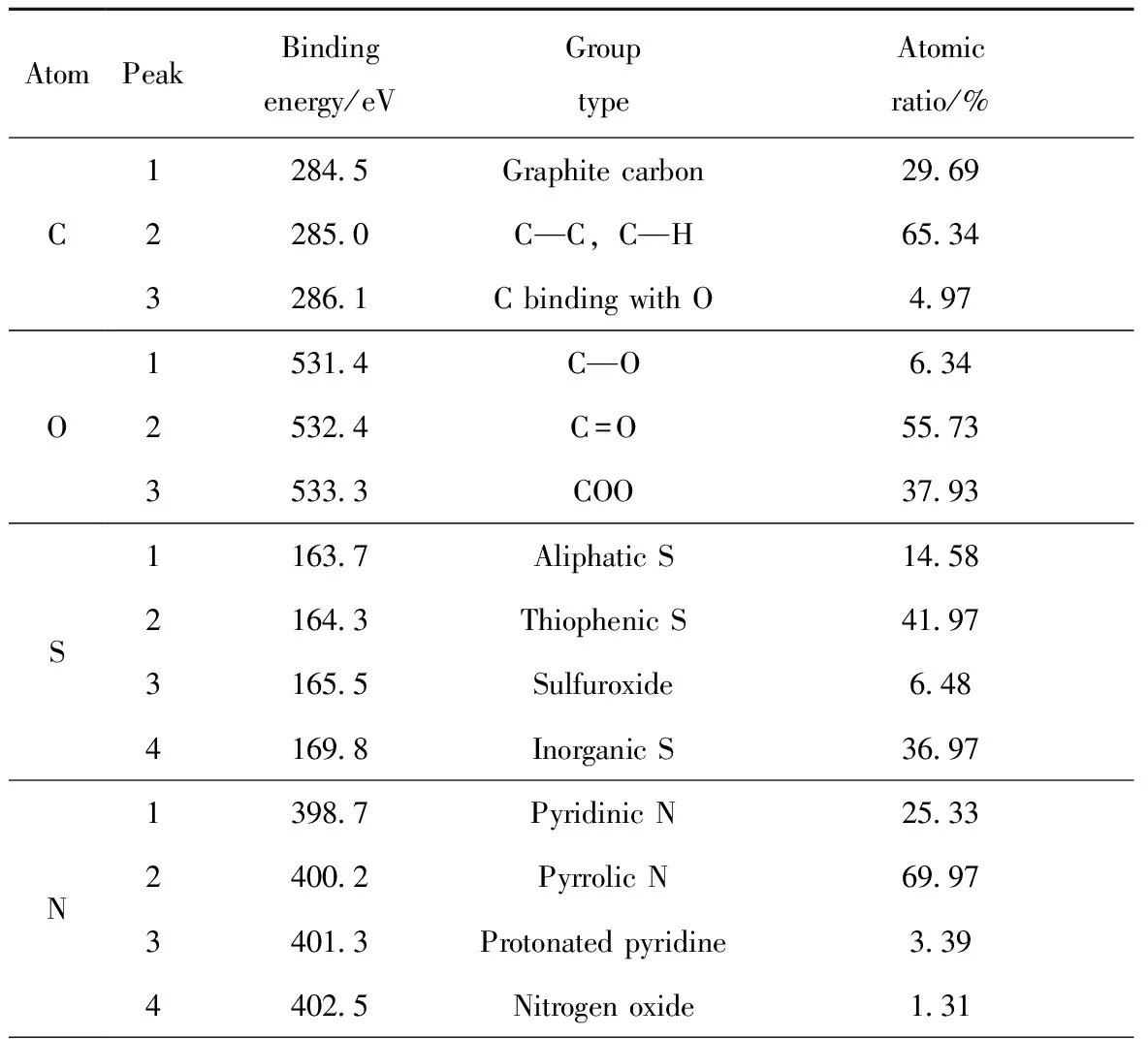

图5(a)中中心结合能为284.5 eV、285.0 eV、286.1 eV的峰分别归属于石墨C、C—C和C—H、含氧官能团中O与C结合的特征峰[16-17]。由表5可以看出,C主要以C—C和C—H的形式存在,达到65.34%;其次为石墨C,达到29.69%,也可以说明部分固体残渣缩合程度较深。与O结合的C的摩尔分数较低,仅有4.97%,所以为探究不同类型的C与O的结合形态,需对O1s进一步分析[16],见图5(b)。图5(b)中中心结合能在531.4 eV、532.4 eV、533.3 eV处分别归属于C—O中O、C=O中O、羧基中O的特征峰[17-18]。由表5可知,O以羰基存在的形式所占比例最高,达到55.73%,其次以羧基形式存在为37.93%。

表5 煤/油加氢共炼反应产物中固体残渣的XPS谱中同一元素不同赋存状态的原子比

图5(c)中中心结合能在163.7 eV、164.3 eV、165.5 eV、169.8 eV处分别归属于脂肪类S、噻吩类S、亚砜S、无机S的特征峰[19]。由表5可知,固体残渣中噻吩类S摩尔分数最高,达到41.97%。其次为无机S,达到36.97%,这可能与催化剂中的Fe组分是以硫酸亚铁的形式加入有关。图5(d)中中心结合能为398.7 eV、400.2 eV、401.3 eV、402.5 eV的特征峰分别归属于吡啶中N、吡咯中N、质子化吡啶中的N、氮氧化物中的N的特征峰[20]。由表5可知,固体残渣中的N主要是以吡咯和吡啶的形式存在,两者所占比例达到95.30%。还存在少量的N的氧化物,这可能是由吡啶N与含氧官能团的结合形成的[20]。

2.6.2 固体残渣表面官能团的酸碱性

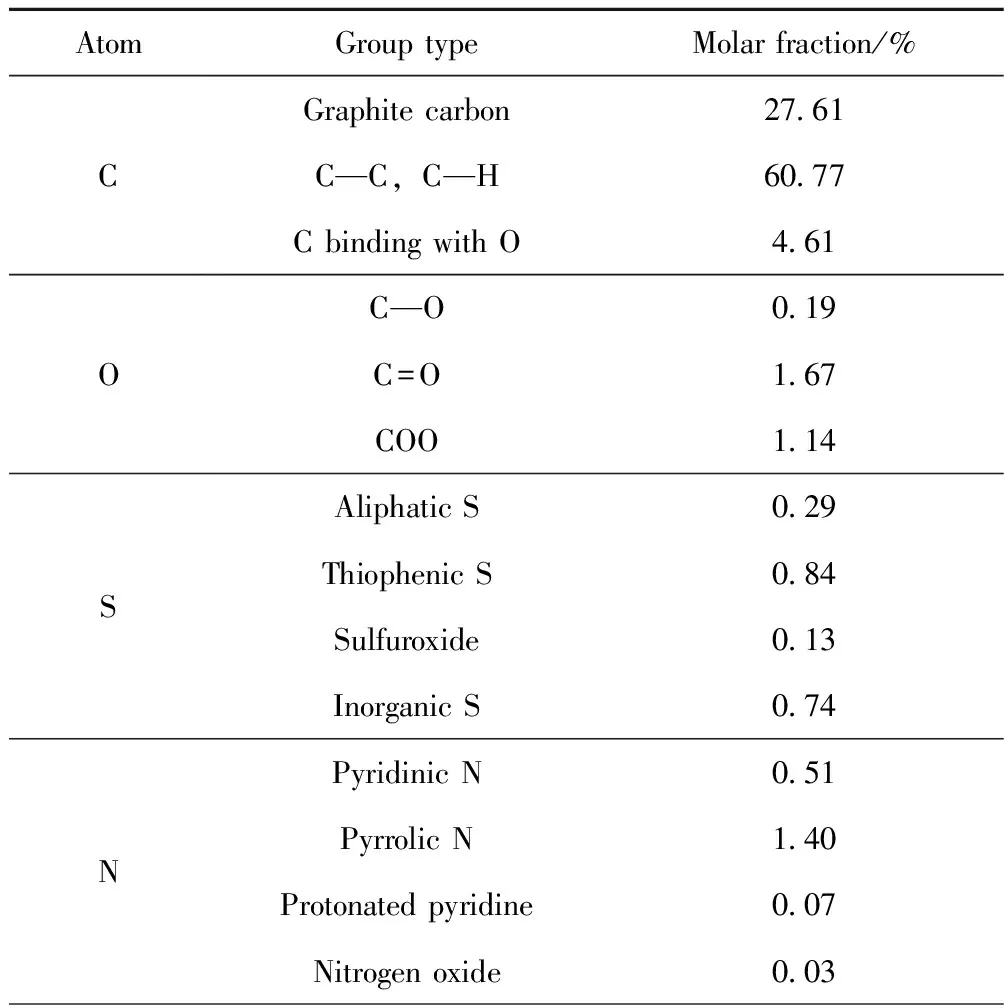

结合表3煤/油加氢共炼反应产物中固体残渣的元素含量及2.6.1节XPS分析结果,根据文献[16]中的计算方法,可得表面各官能团的摩尔分数,结果见表6。

表6 煤/油加氢共炼反应产物中固体残渣的表面各官能团的摩尔分数Table 6 Molar fraction of functional groups on the surface of solid residues extracted from co-hydrocracking products of coal and MRAR

由表6可知,该沥青质表面的官能团主要以C—C、C—H结构为主,达到60.77%。杂原子官能团中摩尔分数最高的为1.67%的羰基。显强碱性的吡啶氮占0.51%,弱碱性或非碱性的吡咯N占1.40%,弱碱性的亚砜占0.13%。脂肪类硫中的硫醇和硫醚占0.29%,显酸性[12]。碱性基团相对含量较高,所以固体残渣表面趋于碱性。

2.6.3 固体残渣表面Mo的XPS分析

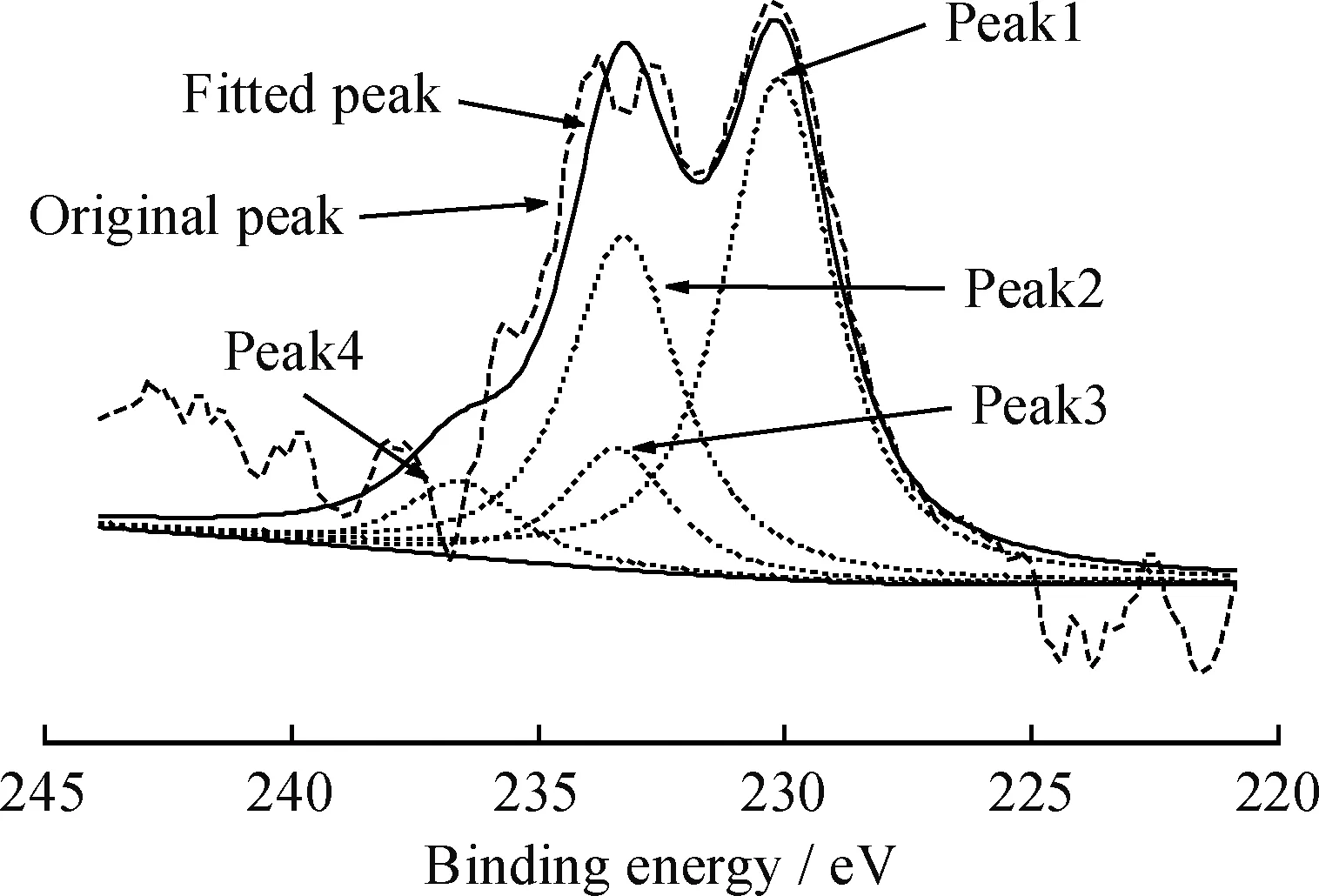

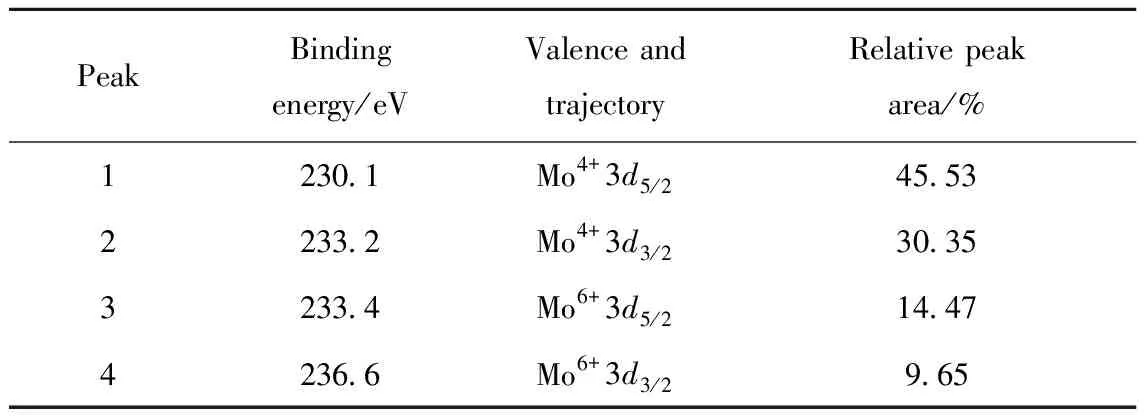

图6为煤/油加氢共炼反应产物中固体残渣的XPS Mo3d峰的拟合分峰曲线。图6中中心结合能在230.0 eV、232.5 eV左右的为Mo元素的特征峰,Mo有+4价和+6价2种价态[20],将该区域分为4个部分。中心结合能为230.1 eV和233.2 eV 代表Mo4+特征峰,中心结合能在233.4 eV和236.6 eV代表Mo6+特征峰。根据图6对Mo3d区域的拟合可得到不同价态Mo所占的面积比例,结果见表7。由表7可知,反应后的固体残渣表面的Mo中Mo4+占75.88%,所以得到的固体残渣具有一定的催化加氢活性。

图6 煤/油加氢共炼反应产物中固体残渣的XPS Mo3d谱Fig.6 XPS Mo3d spectra of solid residues extracted from co-hydrocracking products of coal and MRAR

表7 图6中固体残渣的XPS中Mo3d区的拟合结果Table 7 Calculation results of XPS for solid residues(Mo3d region)in Fig.6

3 结 论

(1)煤/油加氢共炼产生的固体残渣中金属元素Fe、Al、Ca含量较高,且催化剂中金属Mo富集在其中,表面Mo4+所占比例为75.88%。有机成分主要是稠环芳烃并存在一定脂肪链。杂原子官能团之间有一定氢键缔合作用。

(2)固体残渣颗粒粒径分布范围较宽,71.64%集中分布在1.10~52.48 μm。残渣颗粒形状不规则,且主要有两种外观形貌,一种表面粗糙,充满孔隙结构,另一种表面光滑,结构致密。

(3)固体残渣表面的C主要以C—H、C—C形式存在,O主要以羰基形式存在。不同形态的S中,噻吩S含量较高,N主要以吡啶和吡咯的形式存在。固体残渣表面碱性基团相对含量较高,因此趋于碱性。