石化企业储油浮顶罐挂壁损失影响因素分析

2019-01-15王永强刘敏敏吴鹏伟

王永强, 刘敏敏, 刘 芳, 陈 曦, 吴鹏伟, 姜 珊

(1.中国石油大学 化学工程学院, 山东 青岛 266580; 2.中国石油大学 石油石化污染物控制与处理国家重点实验室, 山东 青岛 266580)

随着油气资源储备的增加,石油化工企业步入大型化发展阶段,储罐成为主要的储存设施。与此同时,储罐无组织排放也带来了严重的环境问题和油品损耗[1-5]。20世纪80年代以来,为降低油品的蒸发损耗,普遍采用浮顶罐储存[6-8],研究发现,与固定顶罐相比,其蒸发损耗降低了90%左右[9]。正常工况下,浮顶罐的蒸发损耗主要包括收发油操作时的大呼吸损耗和静置储存时的小呼吸损耗[10]。多年来,国内外相关学者针对浮顶罐的小呼吸损耗问题采取了许多密封措施,有效降低了浮顶罐的静置损耗,使得静置损耗在总蒸发损耗中的比例大幅度降低,但其大呼吸损耗有待进一步控制。Jackson[11]、李靖等[12]、Farzaneh-Gord等[13]学者从理论核算角度对浮顶罐发油损耗进行了分析,但从实际状况和试验的角度对其影响因素进行研究却几乎处于空白。为降低浮顶罐大呼吸蒸发损耗,从源头出发对其影响因素进行研究显得尤为重要[14]。在本研究中,主要是在理论核算公式的基础上结合实际对石化企业浮顶罐大呼吸损耗的影响进行试验模拟,研究影响浮顶罐挂壁损失的因素及其影响程度,并有针对性地提出减排措施,为环评或相关部门研究油品蒸发损耗及控制浮顶罐大呼吸损耗提供重要依据。

1 浮顶罐挂壁损失机理

浮顶罐发料过程中,当储罐处于低液位时,浮顶随液位下降而下降,残留在罐内壁上的液体随即蒸发,由此造成的损耗称为挂壁损失,又称为大呼吸损耗或工作损耗。对于有支柱支撑的大型内浮顶罐,随着液面的下降,储液也会黏附在支柱表面而产生损耗[15-16]。

2 浮顶罐挂壁损失影响因素分析

对于浮顶罐挂壁损失的核算,国内外已开展了许多相关研究,主要的核算公式有美国石油学会(API)的经验公式[17]、美国环境保护署(EPA)推荐的经验公式[18]、中国石油化工集团公司的经验公式[19]和《石油库节能设计导则》(SH/T 3002-2000)公式[20]等。通过对其进行核算不但能够评价管控思路和减排措施的效果,而且还可以加深对影响挂壁损失诸因素的认识,以便有针对性地提出减耗措施。通过对常见核算公式分析可知,影响浮顶罐挂壁损失的主要因素有储存液体密度、年周转量、罐体直径、罐壁黏附系数等,其中罐壁黏附系数是关键因素[21]。研究发现,罐壁黏附系数除了与罐壁表面粗糙度有关外,还与油品的黏度及边缘密封装置对罐壁的压紧程度有关[22-24]。

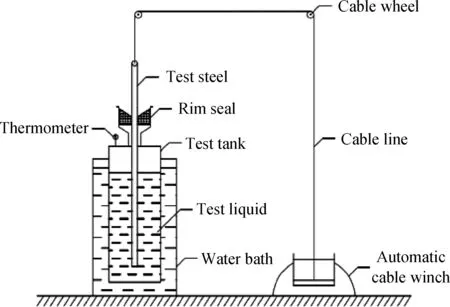

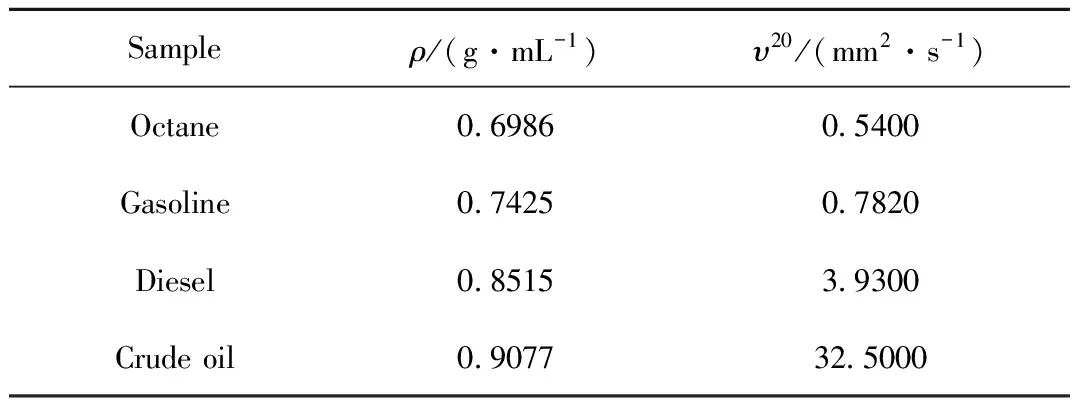

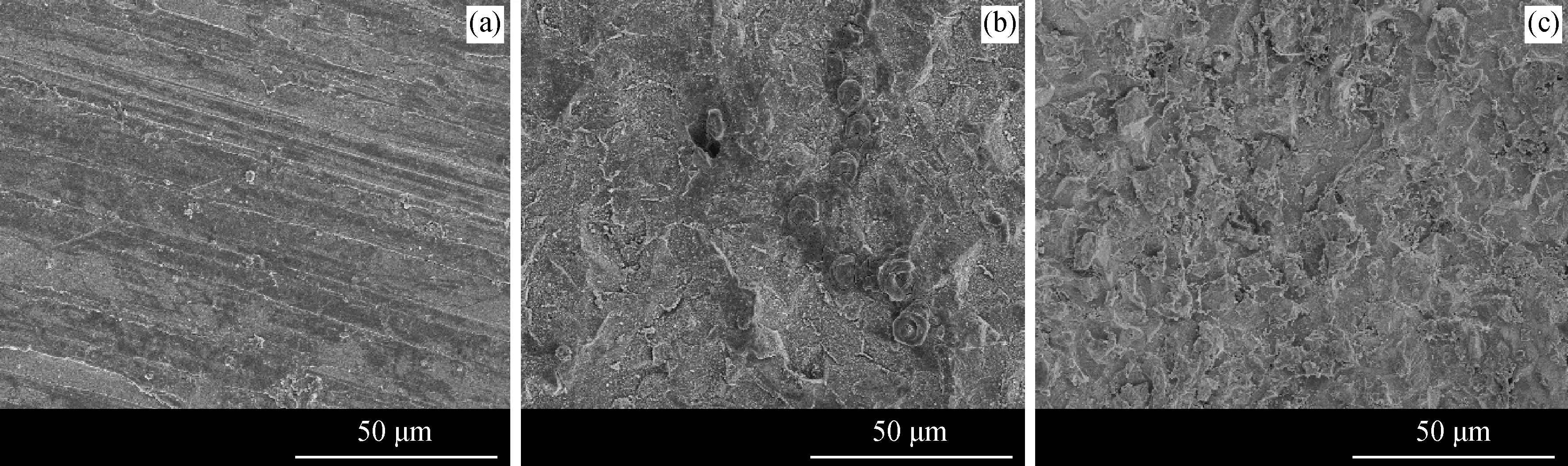

笔者在浮顶罐挂壁损失理论基础上,采用自行设计的有机液体罐壁沾湿试验装置模拟储罐发油过程,装置结构见图1。该试验是在测试槽的上部装有不同类型的密封材料以模拟浮顶罐的边缘密封类型,通过提升试验钢片来模拟浮顶罐发油过程中浮盘的降低,用不同材质不同锈蚀程度且外形规则的试验钢片模拟罐壁,通过自动缆索绞车将试验钢板以相同的速率上升,提升到适当高度后,采用测量精度为5 μm的QUL型湿膜测厚仪测出黏附于试验钢板表面的油膜厚度,以此来衡量其挂壁损失的大小。以正辛烷、汽油、柴油和原油为研究对象,样品取自青岛石化,其物理性质见表1。用石油醚和无水乙醇清洗并干燥好备用的尺寸均为20 mm×2 mm×0.2 mm的A3碳钢和316不锈钢试片,经过相同浓度的HCl溶液分别浸泡0、32和75 h以获得不同腐蚀程度的试片,分别用316不锈钢-0 h、316不锈钢-32 h、316不锈钢-75 h和A3碳钢-0 h、A3碳钢-32 h、A3碳钢-75 h表示,其SEM表征图如图2~图3所示。采用填充了条状海绵或者泡沫的橡胶塞模拟浮顶储罐的机械密封、弹性材料密封和双重密封。以此来考察罐壁材质、锈蚀程度、边缘密封类型和储存液体黏度(或密度)对挂壁损失的影响及其影响程度。

图1 有机液体罐壁沾湿试验装置图 Fig.1 Organic liquid tank wall wetting test device

Sampleρ/(g·mL-1)υ20/(mm2·s-1)Octane0.69860.5400Gasoline0.74250.7820Diesel0.85153.9300Crude oil0.907732.5000

图2 经HCl浸泡不同时间的A3碳钢SEM照片Fig.2 The SEM spectra of A3 carbon steel were immersed by HCl immersion at different time(a)0 h; (b)32 h;(c)75 h

图3 经HCl浸泡不同时间的316不锈钢SEM照片Fig.3 The SEM spectra of 316 stainless steel were immersed by HCl immersion at different time(a)0 h; (b)32 h;(c)75 h

由于因子个数较多,若进行全面试验,需进行72组试验,且每组3次重复,工作量相当大,为尽可能减少试验次数且所得的结果与全面试验所得的结果相差不大,故采用混合水平的均匀试验设计方法。为方便记录,将要考察的储存液体类型、罐壁材质、锈蚀程度和边缘密封类型4个因素分别记为因素A、B、C、D,其水平分别记为A1、A2、A3、A4,B1、B2,C1、C2、C3和D1、D2、D3,结合因素及其水平,选用均匀设计表U12*(1210),按使用表的推荐用1、6、7、9列,依次为A、B、C、D,将第1列的水平合并为4水平,第2列的水平合并为2水平,第3、4列的水平均合并为3水平,便可得到具有较好均衡性的混合水平均匀设计表U12(41×21×32),试验结果以油膜厚度作为评价指标。

2.1 储存液体类型和罐壁性质对挂壁损失的影响

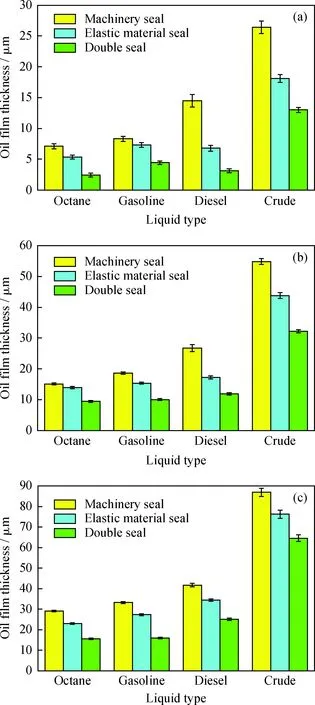

在机械密封、弹性材料密封和双重密封条件下考察不同液体在不同试片上的油膜厚度,结果如图4所示。从图4可以看出,不同液体在不同试片上测得的油膜厚度变化均呈现出一定的规律,即由大到小顺序为:原油、柴油、汽油、正辛烷,这与有机液体的物理性质直接相关。黏度是评价油品流动性能的重要指标,由表1可知,这4种有机液体的黏度变化符合该规律由大到小顺序为:原油、柴油、汽油、正辛烷,且原油的黏度远远大于其他3种。结果表明,有机液体的挂壁损失量与有机液体的黏度大小呈正相关,随着碳链增加,液体的黏度和密度增大,挥发性降低,易附着在罐壁表面。

图4 液体种类和罐壁性质对挂壁损失的影响Fig.4 Effect of liquid type and tank wall property on withdrawal loss(a) Machinery seal;(b) Elastic material seal; (c) Double seal

同种液体在不同试片上的油膜厚度从小到大的顺序为316不锈钢-0 h、 A3碳钢-0 h、316不锈钢-32 h、A3碳钢-32 h、316不锈钢-75 h、A3碳钢-75 h, 3种不同密封类型条件下,该挂壁损失规律类似。试验发现,边缘密封为机械密封时,腐蚀32 h和75 h试片上正辛烷、汽油、柴油和原油的油膜厚度相比未腐蚀试片时依次分别增加了8.02~8.41、10.36~11.49、11.62~12.25、24.84~28.44 μm和21.81~21.93、24.90~25.48、25.83~27.18、49.60~60.52 μm。边缘密封为弹性材料密封时,与未腐蚀试片相比,腐蚀32h和75h的试片上正辛烷、汽油、柴油和原油的油膜厚度分别增加了8.57~7.75、8.00~9.70、10.22~10.47、21.43~25.74 μm和17.74~17.59、19.99~21.54、26.51~27.59、47.18~58.16 μm。边缘密封为双重密封时,与未腐蚀试片相比,腐蚀32 h和75 h的试片上正辛烷、汽油、柴油和原油的油膜厚度分别增加了7.04~7.07、5.59~8.27、8.28~8.73、14.23~19.15 μm和13.14~13.16、11.61~14.28、20.64~21.92、44.98~51.58 μm。结果表明,罐壁沾油量随着罐壁表面锈蚀程度的增加而增加,由图2~图3的SEM照片可以看出,随着腐蚀程度的增加,罐壁表面粗糙程度增加,表面的凹凸不平引起固-液真实接触面积增大[25],液体与罐壁的黏附力随罐壁表面粗糙度和摩擦系数的增加而增加,并且由于不锈钢和碳钢表面能较大,附着力较大,固体表面液体的接触角就越小,越易被液体润湿[26]。另外,王晓东等[27-29]研究发现,随着固体表面粗糙度的增加,接触角滞后性增加,液体难以从固体表面脱离而黏附在其表面,进而导致抽油过程中其罐壁沾油量变大;另外,随着锈蚀的加重,边缘密封装置对罐壁的压紧程度有所降低,增大了密封材料与罐壁之间的间隙,减弱其刮油效果,导致挂壁损失增加。

由图4可知,机械密封时,经相同浓度HCl浸泡相同时间的316不锈钢和A3碳钢相比,正辛烷、汽油、柴油和原油的油膜厚度差分别为0.17~0.34、0.17~1.31、1.02~2.36和0.52~11.44 μm;弹性材料密封和双重密封时其油膜厚度差分别为0.43~1.25、0.80~2.49、1.51~2.58、1.25~12.24 μm和0.60~0.64、0.02~2.69、1.38~2.66、0.97~7.56 μm。从中可以看出,同一液体在相同腐蚀程度下碳钢的油膜厚度要略大于不锈钢,但差别不是很明显,说明罐壁材质对罐壁沾油影响不是很大。

2.2 边缘密封对挂壁损失的影响

边缘密封装置是填充浮盘与罐壁间隙的重要零件,不仅能有效降低储罐的小呼吸损耗,而且一定程度上还能起到刮油作用。从图5可以观察出相同的罐壁条件下,机械密封、弹性材料密封和双重密封时,不同液体的挂壁损失量呈现依次递减的趋势。实验结果发现,与机械密封相比,弹性材料密封和双重密封时,正辛烷、汽油、柴油和原油的油膜厚度依次分别下降了8.06%~28.90%、11.97%~31.18%、17.53%~60.86%、12.30%~35.02%和37.32%~73.83%、45.98%~75.34%、39.86%~86.91%、24.50%~53.56%。由此可见,边缘密封性越好,刮油效果越明显,抽油过程中其罐壁沾油量越小,进而降低了油品的挂壁损失。建议在进行浮顶罐挂壁损耗核算时考虑边缘密封装置对蒸发损耗的影响。

图5 边缘密封对挂壁损失的影响Fig.5 Effect of rim seal on withdrawal loss(a) A3 carbon steel-0 h; (b) A3 carbon steel-32 h; (c) A3 carbon steel-75 h

3 浮顶罐挂壁损失影响因素敏感性分析

采用设计的混合水平均匀设计表U12(41×21×32),将油膜厚度作为试验结果的评价指标,考察罐壁锈蚀程度、罐壁材质、边缘密封类型、液体黏度对浮顶罐挂壁损失的影响程度,其试验安排及计算结果见表2。

表2 试验结果分析表Table 2 Analysis of test results

I, II, III, IV is the sum of oil film thickness corresponding to 1 level, 2 level and 3 level in one factor,respectively;k1,k2,k3,k4is the average of oil film thickness corresponding to 1 level, 2 level and 3 level in one factor,respectively; Refers to the range

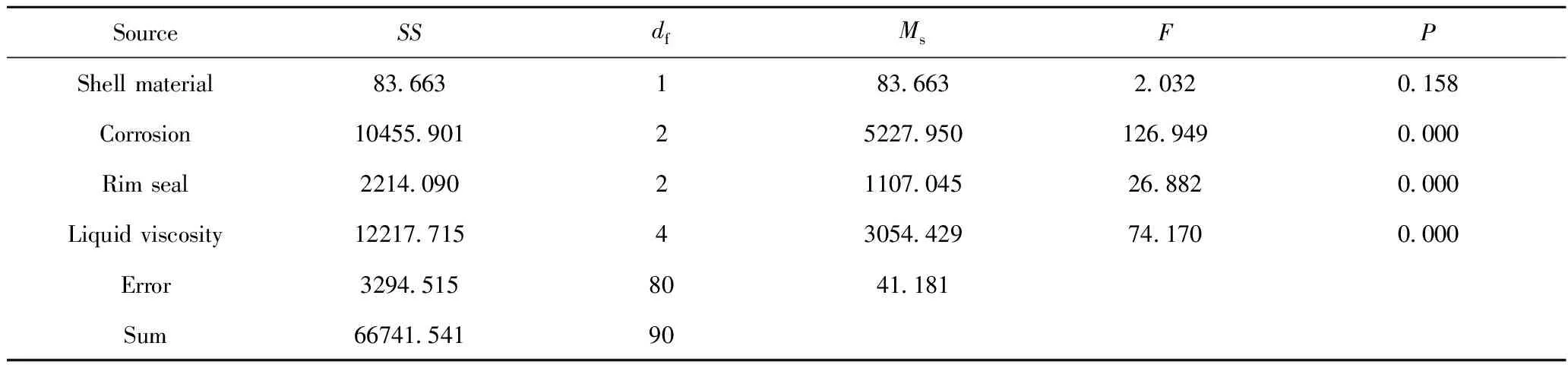

从表2可以看出,极差最大的因子是C,反映了因子C的水平变化对试验结果影响程度最大,其次是A、D、B,即上述因子对挂壁损失的影响程度由高到低依次为锈蚀程度、储存液体类型、边缘密封类型和罐壁材质。而多因素方差分析主要是用来分析2个或2个以上控制变量影响下的多组样本的均值是否存在显著差异。采用SPSS软件对上述挂壁沾湿试验的结果进行多因素方差分析,以进一步验证上述各因素对浮顶罐挂壁损失影响程度的准确性。表3是以上各因素对因变量油膜厚度的主效应方差分析表。

表3 挂壁损失影响因素方差分析表Table 3 Analysis of variance of influencing factors on withdrawal loss

SSis the sum of squares of deviation from mean;dfis the degree of freedom;Msis the mean square;Fis the statistics in analysis of variance;Pis the significance value

从表3可以看出,锈蚀程度、密封类型和液体黏度检验的显著性概率值均小于0.001,可以认为在其他条件不变的情况下,不同种类的有机液体在不同锈蚀程度、不同密封类型的储罐中,其挂壁损失量具有明显差异。罐壁材质的显著性概率值大于0.05,因此不具有统计学意义,说明罐壁材质对于挂壁损失的影响并不明显。根据不同因素的自由度与误差值大小,查表得知λ[F(1,80)]=3.97,λ[F(2,80)]=3.12,λ[F(4,80)]=2.42。对于给定水平α,若F>λ,说明检验效果显著;若F>>λ,则检验效果特别显著。由表2~表3结果可知,各因素对于挂壁损失影响的显著性由大到小依次为:锈蚀程度、液体黏度、密封类型、罐壁材质。

在对浮顶罐挂壁损失影响因素研究基础上,有针对性的提出以下减小挂壁损失的措施:首先,可以在罐壁表面涂刷对储存液体成分无影响的防腐涂层,降低罐壁表面能,增强其抗腐蚀性,达到减小挂壁损失的效果;其次,密封带采用浸液式安装,消除密封装置与液面间的油气空间[30];与此同时,在一次密封的基础上增加二次边缘密封,构成双重密封,增强边缘密封效果,一定程度上提高边缘密封材料与罐壁的压紧程度,增强刮油作用,进而减少罐壁沾油量。

4 结 论

(1)浮顶罐挂壁损失量与储存液体的黏度、密度和罐壁锈蚀程度均呈正相关,而随着边缘密封性的增强而减小。均匀试验设计和多因素方差分析发现,各因素的影响显著性由大到小依次为:锈蚀程度、液体黏度、密封类型、罐壁材质。

(2)建议通过涂刷防腐涂层降低罐壁表面能、增加边缘密封装置等途径降低挂壁损耗,且在API浮顶油罐挂壁损耗评估公式中考虑边缘密封对蒸发损耗的影响。