催化油浆陶瓷膜净化处理实验研究

2019-01-15张志伟张富平唐全红杨占旭王德慧

张 强, 张志伟, 王 鑫, 张富平, 唐全红, 杨占旭, 王德慧

(1.江苏赛瑞迈科新材料有限公司, 江苏 泰州 225300;2.中国石化 抚顺石油化工研究院, 辽宁 抚顺 113001;3.辽宁石油化工大学, 辽宁 抚顺 113001)

随着原油重质化程度日益加重[1],催化裂化工艺作为重油轻质化的二次加工手段[2],其加工能力也随之逐年上升。油浆是催化裂化加工过程中产生的副产物[3],占装置处理量的3%~10%[4],每年由此产生大量催化油浆(8 Mt以上)[5-6]。FCC油浆具有密度大、相对分子质量大、黏度高、氢/碳原子比低、芳烃含量高、含有较多催化剂颗粒的特点[7-8]。

FCC油浆中重芳烃含量高,杂质少,且几乎全是带短侧链芳烃,不仅是生产针状焦[9-10]、炭黑、橡胶工业软化剂[11]的优质原料,还可作为加氢原料。但上述几种利用工艺对油浆中固含量有较高要求,其中生产针状焦要求原料固体质量分数≤100 μg/g,生产炭黑要求原料固体质量分数≤500 μg/g,橡胶软化剂要求固体质量分数<500 μg/g[12],作为加氢原料要求固体质量分数<20 μg/g[4]。因此,FCC油浆在利用前必须进行脱固处理。现有脱除油浆中催化剂颗粒的技术有:自然沉降法、静电分离法、旋流分离法、过滤分离法[11]等。其中,沉降分离法需要较高温度及较长时间;静电分离法分离效果受油浆性质影响,操作参数难掌握,工业应用难度较大[13-14];过滤分离法存在滤芯易堵塞,清洗再生困难,使用寿命短的问题[15]。现有油浆净化技术均具有一定的缺陷,很难工业化放大,开发经济有效的油浆净化处理技术成为了油浆综合利用的关键。

笔者尝试采用有效过滤精度为0.05 μm的陶瓷膜处理FCC油浆,并对处理前后油浆固含量、重金属含量等进行分析对比,考察了陶瓷膜处理FCC油浆的最佳工艺条件及污染周期,并对被油浆污染的陶瓷膜进行了再生。提出了一种经济高效的FCC油浆净化处理技术,为催化油浆的进一步利用提供前提条件。

1 实验部分

1.1 原料油性质

反应原料油为中国石油化工股份有限公司荆门分公司提供的FCC裂化油浆,其组成与性质列于表2,由数据可知,荆门油浆具有芳烃含量高、密度大、固含量高、金属含量高等特点。

1.2 实验装置和试剂

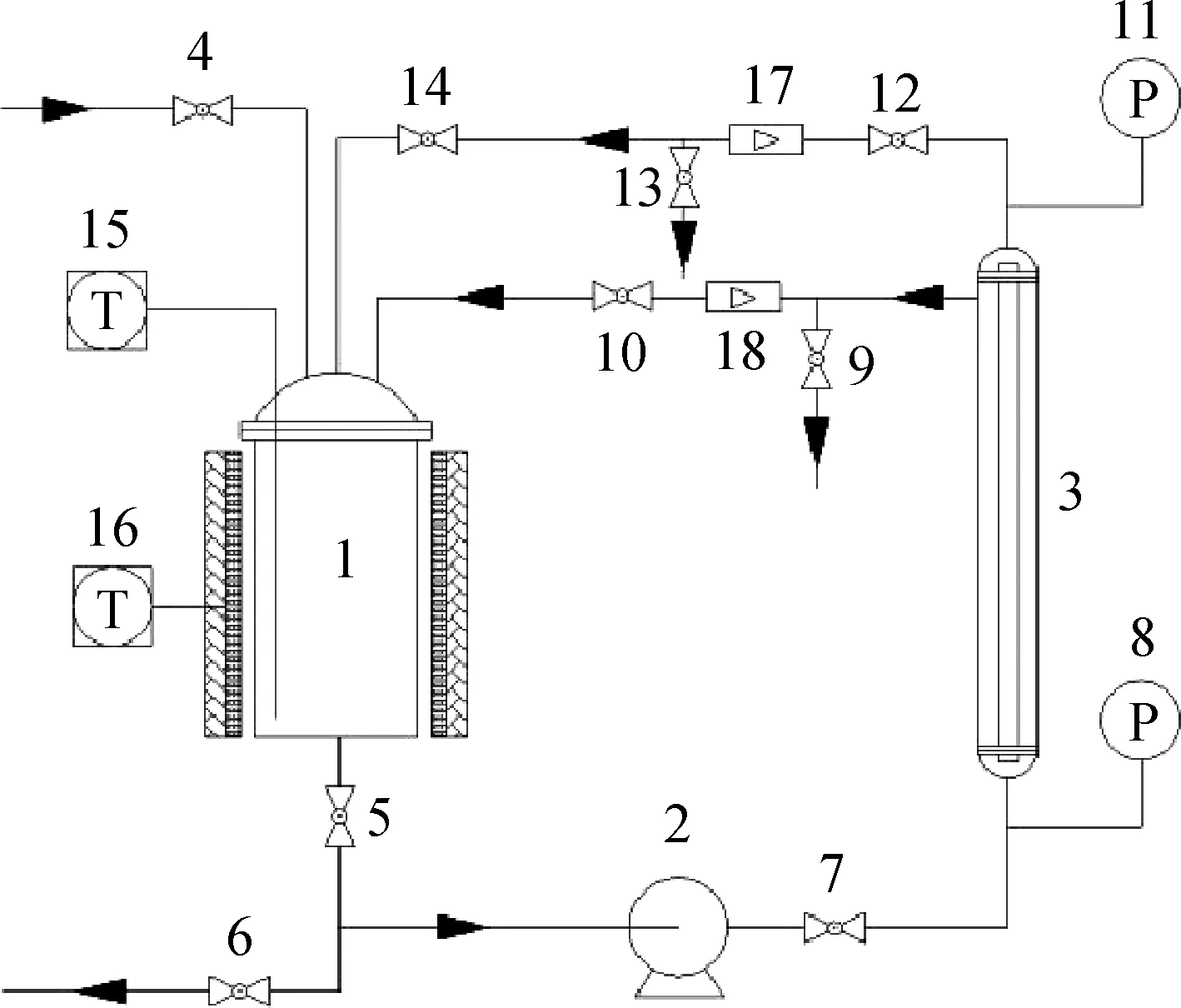

实验装置包括循环系统和净化系统,如图1所示。循环系统包括1个原料罐、1个循环泵、管线及阀门,其中原料罐设计压力为1.0 MPa、设计温度为280℃、设计体积为6 L,泵流量为160 L/h、排出压力为1.3 MPa;净化系统包括陶瓷膜管、密封组件及管线,其中膜管采用由江苏赛瑞迈科新材料有限公司生产的单通道膜管,膜管内、外径分别为4 mm及6 mm,膜管长度为700 mm,膜管由氧化铝及氧化锆制备而成。

图1 陶瓷膜处理FCC油浆工艺流程图Fig.1 Flow diagram of FCC slurry oil treatment with ceramic membrane1-Feed tank; 2-Circulating pump; 3-Filtration system; 4/5/6/7/9/10/12/13/14-Ball valve; 15/16-Thermodetector; 8/11-Pressure gage; 17/18-Flowmeter

航空煤油,油站自购;冲洗柴油,来自中国石油化工股份有限公司抚顺石油化工研究院;RYT-02号清洗剂,江苏赛瑞迈科新材料有限公司自制。

1.3 实验过程

膜管使用要求:设膜管首次标定通量为基准通量,每次实验前需进行膜管标定,且标定通量应与基准通量的相对差值不超过5%;若实验前标定通量不满足要求,则按照步骤5进行清洗,或更换满足要求的膜管。

(1)膜管标定:系统内加入5 L航煤,除阀门4、6、9、10、13关闭外,其余阀门全开,启动泵与加热系统,调节膜内流速为2 m/s、跨膜压差为200 kPa,介质温度升至50℃后打开阀门10,稳定2 min后读取流量计18读数,后每10 min读数 1次,直到连续3次读数值相差不超过5%。

(2)参数考察实验:将原料更换为10 L油浆,膜内流速、跨膜压差及介质温度分别更换为Z、Y、X,读数时间间隔更换为20 min,按照步骤1进行实验。

设跨膜压差200 kPa、膜内流速2 m/s为基准操作条件,在未确定最佳操作条件时,使用基准操作条件,过程如下:①调节跨膜压差为200 kPa、膜内流速为2 m/s,分别进行温度为150℃、190℃、210℃及230℃的4组实验;②调节温度为步骤①中确定的最佳温度、跨膜压差为200 kPa,分别进行膜内流速为1 m/s、2 m/s、3 m/s及4 m/s的 4组实验;③调节温度、膜内流速为步骤①、②中确定的最条件,分别进行跨膜压差为100 kPa、200 kPa、300 kPa及400 kPa的 4组实验。

(3)浓缩倍数考察实验:将原料更换为10 L油浆,膜内流速、跨膜压差及介质温度分别更换步骤2中所得最佳条件,读数时间间隔更换为20 min,按照步骤1进行实验。

关闭阀门10打开阀门9,使用量筒于阀门9出口处接取渗透液,取200 mL渗透液后,关闭阀门9打开阀门10,2 min后读取流量计18读数,如此重复直到流量计18读数出现急剧变化。

(4)周期考察实验:将原料更换为步骤3中浓缩物料,膜内流速、跨膜压差及介质温度分别更换步骤2中所得最佳条件,读数时间间隔更换为4 h,按照步骤1进行实验。当膜通量降为此步骤初始通量50%以下时,停止实验。

(5)膜管清洗:每次实验后需对膜管进行清洗,具体如下:使用柴油冲洗设备2~3次,排干系统内柴油,系统内加入5L浓度为2%的清洗剂,于80℃、200 kPa跨膜压差、4 m/s膜内流速下进行渗透清洗实验,清洗后,按照膜管使用要求对清洗后膜管标定。

1.4 膜管结构及净化原理

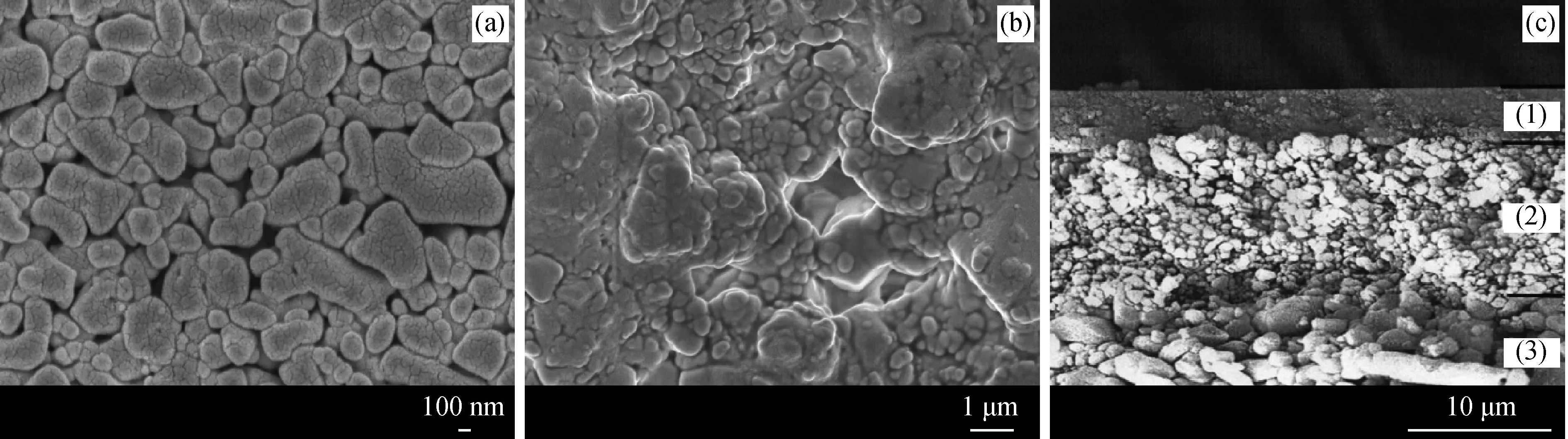

实验用陶瓷膜管结构如图2所示,膜管由内而外分为3部分:功能层,膜管内侧很薄一层,决定膜管过滤精度,实验所用膜管功能层孔径为0.05 μm;过渡层,在功能层与支撑层之间,链接功能层与支撑层,孔径较功能层大,实验所用膜管过渡层孔径为0.4 μm;支撑层,陶瓷膜管主体部分,对整体起支撑作用,孔径最大,实验所用膜管支撑层孔径为0.8 μm。陶瓷膜管这种孔径由内而外呈逐渐增大的结构使得通过功能层的颗粒能够更加顺利的通过膜管后续结构层,且堵塞膜管孔径的大颗粒物又被功能层截留不会进入膜管孔内,从而有效防止膜管堵塞。

图2 陶瓷膜SEM照片Fig.2 SEM image of ceramic membrane(a) Internal surface; (b) Outside surface; (c) Cross section(1)Separating layer; (2)Transition layer; (3)Supporting layer

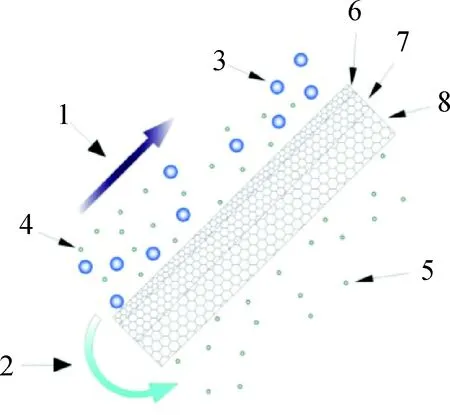

陶瓷膜过滤原理如图3所示,实验采用错流过滤形式,即物料沿膜表面切线方向流动,经过膜表面时产生的剪切力可将膜表面即将沉积的杂质颗粒带走,有效抑制膜管表面滤饼层的形成,延长膜管使用周期[16]。原料走膜管内侧,施与一定的内外跨膜压差,这样粒径小于功能层孔径的油浆粒子会通过膜管渗透至膜管外侧,而粒径大于功能层孔径的杂质颗粒会被截留在膜管内,从而达到净化FCC油浆的目的。

1.5 分析仪器和方法

元素分析:德国Elementar Analysen systeme GmbH元素分析仪;金属:美国Thermo Elemental全谱直读等离子发射光谱仪测定;硅含量:美国XOS公司波长色散X荧光硅分析仪;族组成:采用原油族组成柱色谱分离常规方法进行测定;SEM/EDS:日本JEOL公司JSM7500F场发射扫描电子显微镜;粒径分析:英国Malvern公司生产的Mastersizer S粒度仪;灰分:GB/T 508-1985石油产品灰分测定法;固含量:碳化灼烧法。

图3 陶瓷膜过滤原理图Fig.3 Filter schematic diagram of ceramic membrane1-Feed flowing direction; 2-Permeation direction; 3-Impurity particles;4-FCC slurry oil; 5-Permeated solution; 6-Separating layer; 7-Transition layer; 8-Supporting layer

2 结果与讨论

2.1 陶瓷膜过滤精度的选择

膜管孔径的大小直接决定了对FCC油浆中杂质颗粒的去除效果,同时还决定着膜管渗透通量的大小,在膜管有效过滤孔径小于杂质颗粒物尺寸、颗粒物不能进入膜孔的情况下,膜通量随着膜孔径的增大而增大,然而对杂质的脱除率则随膜孔径的增大而减小。因此,为保证陶瓷膜在处理FCC油浆时同时具有较好的渗透通量和脱除率,必须选择合适的过滤精度。

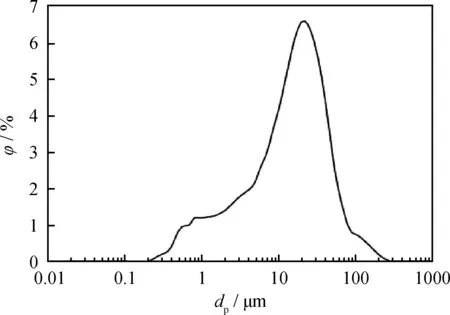

图4为荆门FCC油浆粒径分布图。由图4可以看出,荆门油浆中杂质颗粒物的粒径主要集中在0.12~120 μm,为了保证最佳的去除效果,所用膜管有效过滤精度应小于0.12 μm,根据陶瓷膜制备机理[17],膜管实际孔径为一段范围分布,综合考虑选择既能保证处理效果又能保证膜通量的0.05 μm滤精度陶瓷膜处理FCC油浆。

图4 荆门FCC油浆粒径分析Fig.4 Particle size analysis of Jingmen FCC slurry oil

2.2 温度的影响

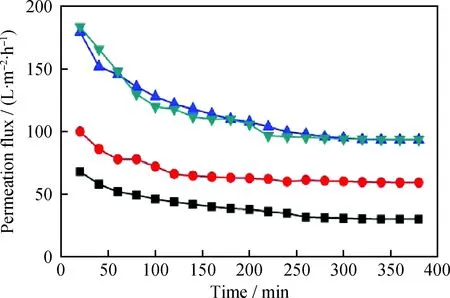

常温下油浆黏度很高[7-8],升高温度可以有效降低油浆黏度,增加传质扩散系数,进而增加膜管渗透通量[18-19]。在200 kPa跨膜压差、2 m/s膜内流速条件下,进行了不同温度下FCC油浆过滤实验,每次实验使用标准相同膜管,膜通量曲线如图5所示。

图5 不同温度下FCC油浆通量Fig.5 FCC slurry flux at different operation temperaturesReaction conditions:TMP of 200 kPa; In-membrane flow rate of 2 m/s150℃;190℃;210℃;230℃

由图5可以看出,在4种温度下油浆膜通量整体变化趋势相同,即在初始阶段膜通量下降较快,其后下降趋势逐渐减缓,最后趋于稳定。这是由于在初始阶段,膜管表面还没有形成浓差极化现象[20]且膜管没有被污染,具有较高的通量,但高通量会造成杂质在膜内壁积累,进而污染膜管,随着膜通量的降低,杂质在膜内壁积累速率也降低;当错流过滤产生的剪切力使杂质向溶液主体反向扩散的速率足以抵消杂质积累速率时,贴近膜内壁杂质浓度可维持在较低程度,膜管污染速率减缓,即表现为膜通量趋于稳定。

此外,由图5还可以看出,过滤温度由150℃升至210℃过程中,油浆最终稳定膜通量呈逐渐上升趋势;而在温度由210℃继续升高至230℃过程中,油浆最终稳定通量没有继续提高,而是基本保持稳定。这是因为温度的升高降低了油浆黏度,增大了传质扩散系数,也有效降低了膜表面浓差极化现象,从而提高油浆膜通量[21],但随着膜通量的增加浓差极化现象加重。

2.3 流速的影响

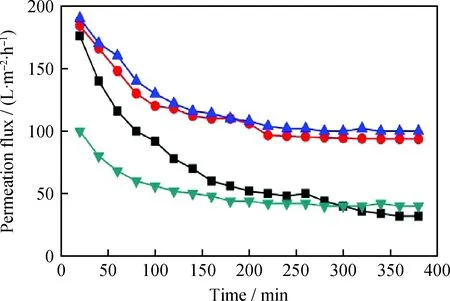

流速的大小直接决定了物料流经膜表面时产生剪切力的大小[22],从而影响膜表面滤饼层的形成,进而影响膜通量。在200 kPa跨膜压差、210℃条件下,进行了不同流速下荆门油浆过滤实验,每次实验使用标准相同膜管,膜通量曲线如图6所示。

图6 不同流速下FCC油浆通量Fig.6 FCC slurry flux at different flow ratesReaction conditions:TMP of 200 kPa; Temperature of 210℃1 m/s;2 m/s;3 m/s;4 m/s

由图6可以看出,几种流速条件下油浆膜通量均表现为先较快下降后趋于稳定的趋势。其中在1 m/s膜内流速下膜通量下降幅度最大,最终值为32 L/(m2·h),且呈继续下降状态;而2 m/s与3 m/s条件下膜通量下降幅度相对较小,且最终膜通量较稳定,分别为93.6 L/(m2·h)与100.5 L/(m2·h)。这是因为在错流过滤中,物料流经膜表面时产生的剪切力可以将积累在膜表面的杂质颗粒带走,有效避免杂质在膜表面积累,减缓膜管污染;而膜内流速太小时,杂质颗粒将在膜表面积累,形成高杂质浓度区,加速膜管污染。此外,由图6还可以看出,当膜内流速为4 m/s时,油浆初始膜通量及最终稳定膜通量比3 m/s条件下的低,此现象是因为当膜内流速过大时,渗透液压力反而会降低[23],从而使膜通量降低。因此,在一定范围内可以通过提高膜内流速的方法提高膜管渗透速率,但膜内流速不宜过高,对于荆门FCC油浆,应选3 m/s膜内流速为宜。

2.4 跨膜压差(TMP)的影响

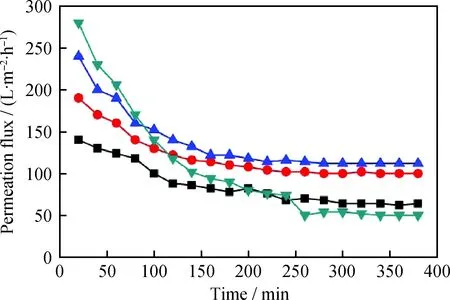

跨膜压差作为过滤的主要推动力,将会直接影响油浆膜通量的大小。在3 m/s膜内流速、210℃条件下,进行了不同跨膜压差下荆门油浆过滤实验,每次实验使用标准相同膜管,膜通量曲线如图7所示。

图7 不同跨膜压差下FCC油浆通量Fig.7 FCC slurry flux at different trans-membrane pressures(TMP)Reaction conditions:Temperature of 210℃; In-membrane flow rate of 3 m/s100 kPa;200 kPa;300 kPa;400 kPa

由图7可以看出,在初始阶段,油浆膜通量随着跨膜压差的增加而增加。这是因为在过滤初始阶段膜管既没有形成浓差极化现象也没有被污染,影响膜通量的主要因素为跨膜压差,初始膜通量会随着跨膜压差的增大而增加。跨膜压差由100 kPa升至300 kPa过程中,油浆最终稳定膜通量呈逐渐增加趋势,这是因为在一定的跨膜压差及膜通量范围内,所形成的浓差极化现象不严重,影响膜通量的主要因素为跨膜压差,提高跨膜压差有助于增加最终稳定油浆膜通量[24]。当跨膜压差升至400 kPa时,油浆最终通量不仅没有增加,反而最低,说明此时浓差极化现象较严重,促使了膜内滤饼层的形成,滤饼层阻力对膜通量起决定性作用[22]。所以,对于荆门FCC油浆应选择300 kPa跨膜压差为宜。

2.5 最佳浓缩倍数

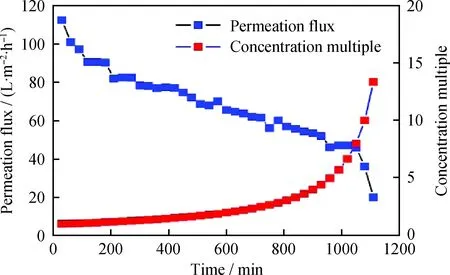

实验中浓缩倍数(浓缩比)为系统内剩余物料中杂质浓度与原料杂质浓度的比值。浓缩比可以很大程度上反映过滤收率,在浓缩倍数尽可能高的情况下,得到较高较稳定的膜通量为陶瓷膜处理FCC油浆技术的关键。在3 m/s膜内流速、210℃、300 kPa跨膜压差条件下进行荆门油浆过滤浓缩实验,实验中渗透液外排,膜通量变化如图8所示。

高浓缩倍数一方面可增加油浆的利用率,但另一方面也会增大循环物料的杂质浓度,加速膜管污染。由图8曲线可知,初始点(浓缩倍数为1)处油浆膜通量为112.4 L/(m2·h),随着过滤浓缩倍数的升高膜通量呈逐渐下降趋势,在1~8浓缩倍数范围内,油浆通量一直维持在较稳定的下降速率,且到浓缩倍数为8时,膜通量为45.8 L/(m2·h),说明在此浓缩倍数范围内通量的降低主要由物料杂质浓度升高引起的,但其杂质浓度依然在陶瓷膜管正常工作范围内,没有加速膜管污染;而浓缩倍数达10时,油浆通量突然下降,当浓缩倍数继续增加达13.33时,油浆通量下降速率比浓缩倍数为10时还快,说明当浓缩倍数达到10甚至以上时,此时杂质浓度过高,已经超过陶瓷膜管正常工作范围最大值,迅速污染膜管,造成膜通量断崖式降低。所以,在处理荆门FCC油浆时,应选既有较高膜通量又不会造成膜管加速污染的8倍浓缩倍数为最佳浓缩倍数,此时一次性处理收率为87.5%。

图8 不同浓缩比下FCC油浆通量Fig.8 FCC slurry flux at different concentration multiple factorsReaction conditions:TMP of 300 kPa;Temperature of 210℃; In-membrane flow rate of 3 m/s

2.6 陶瓷膜管的污染与再生

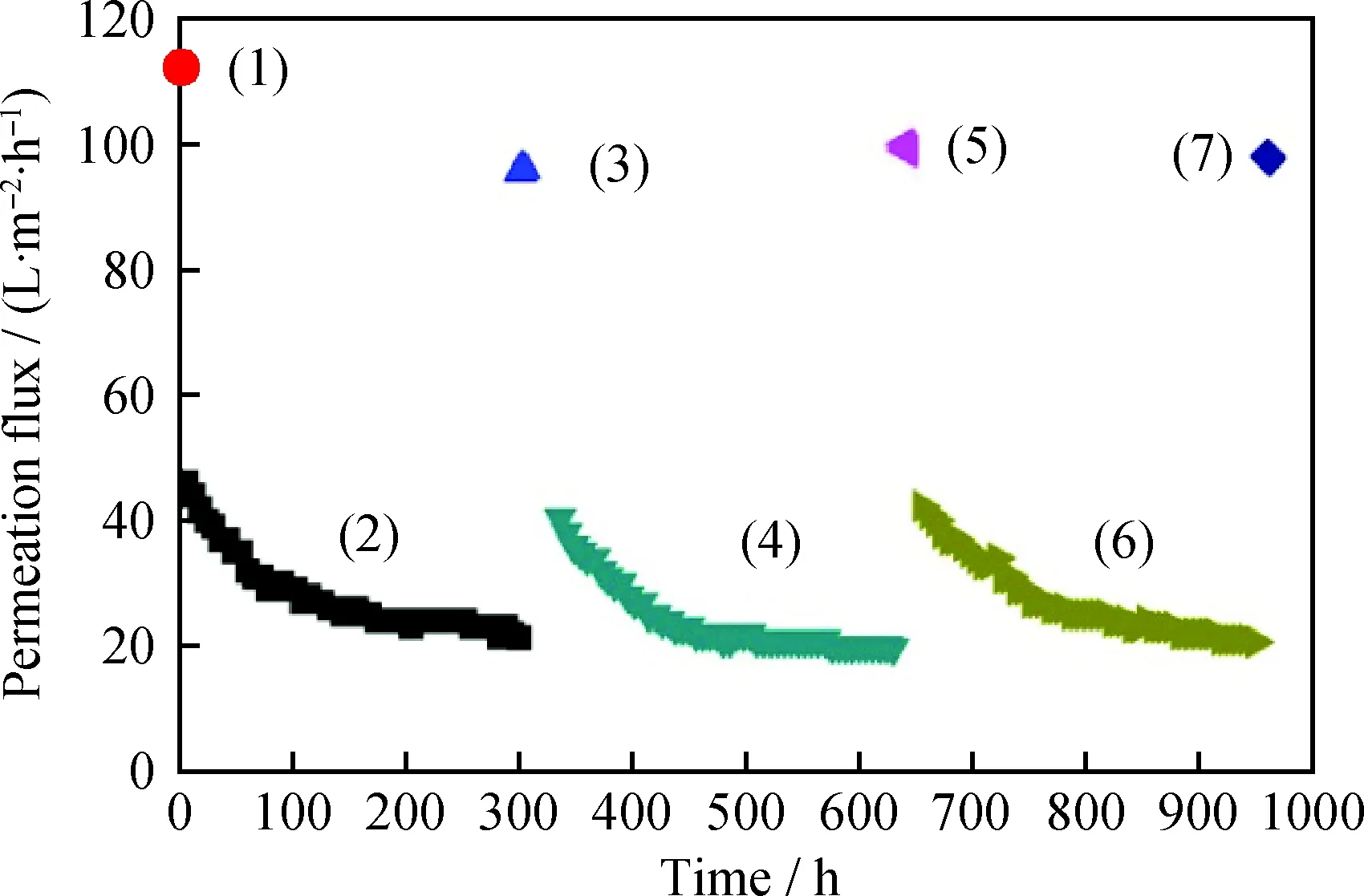

膜管的再生性能直接关系到陶瓷膜过滤油浆技术的应用。在3 m/s膜内流速、210℃、300 kPa跨膜压差、浓缩倍数8倍条件下对荆门油浆进行了长周期实验,当膜通量下降至初始膜通量的50%时认定膜管已经污染,需进行清洗再生实验,清洗实验采用2.5%的RYT-02号清洗剂进行在线清洗,清洗条件为80℃、流速4 m/s、200 kPa跨膜压差渗透清洗,清洗时间为8 h,陶瓷膜管的再生曲线如图9所示。

由图9可以看出,在8倍浓缩倍数下第1次污染初始通量为45.8 L/(m2·h),经过300 h周期实验后膜管通量变为21.3 L/(m2·h),降为初始通量的46.5%,已经降至初始通量的50%以下,认为膜管已经被污染,对膜管进行清洗再生。再生实验前膜管油浆原料通量为112.4 L/(m2·h),第1次再生后膜管油浆通量为96 L/(m2·h),再生率为85.4%;使用清洗后膜管继续进行第2次污染实验,8倍浓缩倍数下初始通量为40.4 L/(m2·h),经过306 h周期实验后膜通量下降为19.7 L/(m2·h),已降为初始通量的48.76%,对膜管进行第2次再生实验,再生后油浆原料膜通量恢复至99 L/(m2·h),恢复率为88.1%;清洗后继续使用膜管进行第3次周期实验,8倍浓缩倍数下初始通量为42.3 L/(m2·h),经过319 h周期实验后膜通量下降为20.7 L/(m2·h),已降为初始通量的48.94%,对膜管进行第3次再生实验,再生后油浆原料膜通量恢复至97.6 L/(m2·h),恢复率为86.8%。说明在最佳操作条件下使用有效过滤精度为50 nm的陶瓷膜处理FCC油浆时,污染周期约为300 h,且经过专用清洗剂清洗后,膜通量平均再生率为86.8%。

图9 陶瓷膜管的再生曲线Fig.9 Regeneration curves of ceramic membrane(1)Before fouled at 0% yield; (2)First fouling curve at 87.5% yield;(3)First cleaning at 0% yield; (4)Second fouling curve at 87.5% yield;(5)Second cleaning at 0% yield; (6)Third fouling curve at 87.5% yield;(7)Third cleaning at 0% yieldRegeneration conditions:TMP of 200 kPa;Temperature of 80℃; In-membrane flow rate of 4 m/s

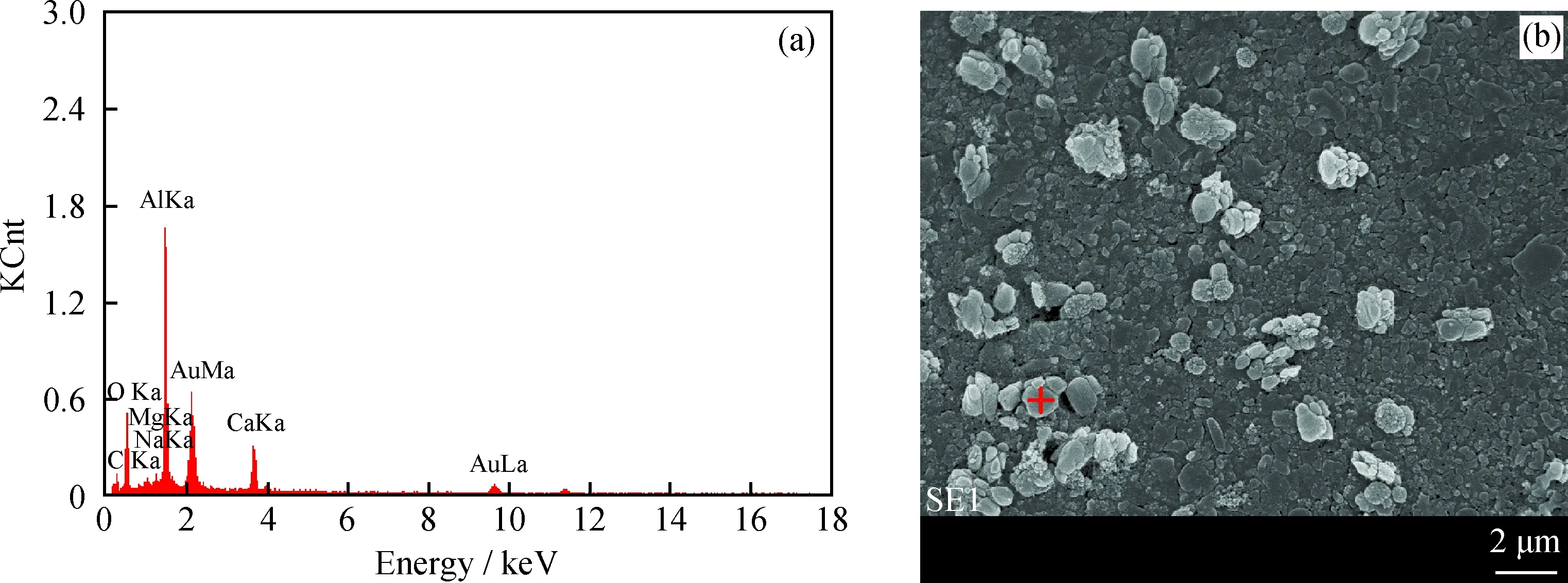

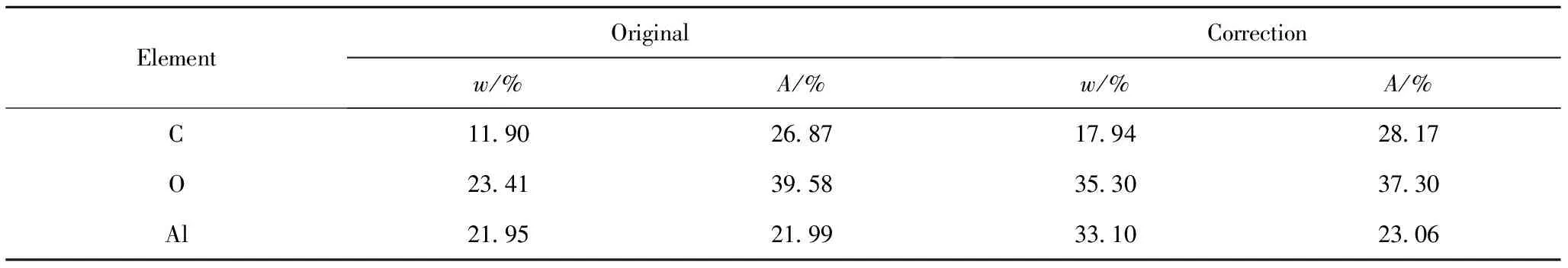

图10为清洗前后膜管内表面SEM对比照片,由图10可以看出,油浆污染后膜管内表面有颗粒物附着,且表面能够看到孔道较少,说明油浆污染后膜管内表面已经形成滤饼层,大部分孔道已经被污染;而清洗后膜管内表面附着颗粒物已经消失,且能够清晰看到大量孔道,说明清洗后,膜管内表面滤饼层已经被有效清除。此外,由图11油浆污染膜管EDS照片及表1中EDS分析数据可知,油浆污染膜管内表面附着颗粒的有效质量组成为:含C为17.94%、O为35.3%、Al为33.1%,由此可知,附着于污染膜管内表面滤饼层中的催化剂颗粒为Al2O3。

图11 污染膜管内表面扫描电镜及EDS能谱图Fig.11 SEM and EDS analysis of contaminated ceramic membrane internal surface(a)EDS;(b)SEM

ElementOriginalCorrectionw/%A/%w/%A/%C11.9026.8717.9428.17O23.4139.5835.3037.30Al21.9521.9933.1023.06

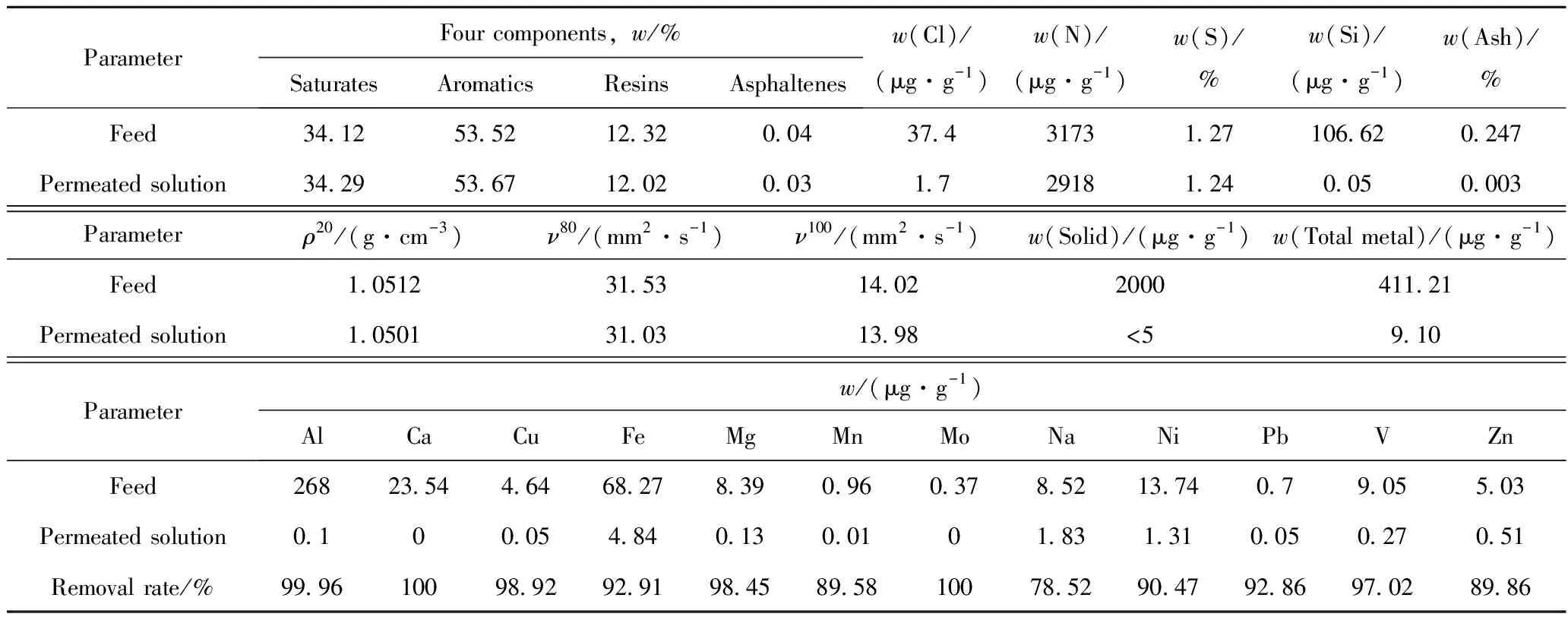

2.7 陶瓷膜净化处理效果

在300 kPa跨膜压差、210℃、3 m/s膜内流速及8倍浓缩倍数条件下接取油浆渗透液进行分析,原料与渗透液性质对比如表2所示。

表2 陶瓷膜过滤前后FCC油浆性质Table 2 Properties of FCC slurry oil before and after filtration

Reaction conditions:TMP of 300 kpa;Temperature of 210℃; In-membrane flow rate of 3 m/s

由表2分析结果可以看出,经过陶瓷膜处理后,油浆的固体质量分数(固含量)由2000 μg/g降至<5 μg/g,去除率为99.75%以上;灰分去除率为98.79%;Cl去除率为95.45%;Si去除率为99.95%;总金属质量分数由517.83 μg/g降至9.15 μg/g,去除率为97.79%,其中金属Al去除率为99.96%,说明经陶瓷膜处理后,可以有效降低油浆中固含量、灰分及总金属含量,尤其对氧化铝催化剂颗粒具有很好的去除效果,处理后FCC油浆能够达到各种综合利用要求。

此外,经过陶瓷膜处理后的FCC油浆中四组分组成几乎无变化,密度与黏度变化也较小,说明高温陶瓷膜处理油浆为物理过程,对油浆化学性质无显著改变,可有效保障油浆的利用价值。

3 结 论

(1)根据FCC油浆原料粒度分析结果,处理FCC油浆应选用有效过滤孔径为0.05 μm的陶瓷膜。

(2)通过对不同操作参数的考察,确定在使用陶瓷膜管处理FCC油浆时最佳操作参数为:210℃、3 m/s膜内流速、300 kPa跨膜压差及8倍浓缩倍数,此时稳定膜通量为45.8 L/(m2·h)、一次性处理收率为87.5%。

(3)在最佳操作条件下进行陶瓷膜管处理FCC油浆的周期及污染实验,清洗周期为300 h,使用专用清洗剂对油浆污染膜管进行清洗后,膜通量平均再生率高达86.8%。

(4)在最佳操作条件下进行陶瓷膜管处理FCC油浆,为物理过程,可有效去除FCC油浆中的杂质,处理后油浆固体去除率高达99.75%,灰分去除率为98.79%,Cl、Si元素去除率高于95%,总金属去除率达97.79%,氧化铝催化剂去除率高达99.96%,处理后FCC油浆能达到各种综合利用要求。