普光气田腐蚀与防护技术

2019-01-15刘二喜田烨瑞贾厚田

刘二喜,田烨瑞,贾厚田

(中国石化中原油田普光分公司采气厂,四川达州 636156)

1 普光气田防腐现状

普光气田属典型高含硫化氢天然气田,集输系统选用湿气加热保温混输工艺,因此要求采取更为完善的腐蚀控制技术。普光气田集输系统采用了“抗硫管材+缓蚀剂+阴极保护+智能清管”联合防腐工艺。井口采出的天然气在集气站内经加热、节流、分离、计量后外输,采用“加热保温+注缓蚀剂+水合物抑制剂”工艺经集气支线进入集气干线,然后输送至集气总站。站外集输管线外防腐采用“防腐保温层+阴极保护”技术,内防腐采用“缓蚀剂连续加注+缓蚀剂批处理涂膜”技术,最大程度上减缓恶劣工况下介质对设备和管道的腐蚀。

普光气田腐蚀具有如下特征:气、水、固共存的多相流腐蚀介质;高温/高压环境;硫化氢、二氧化碳、氯离子和水分是主要的腐蚀介质。同时,气田设备还承受较大载荷,并可能遭到微生物(如硫酸盐还原菌)的侵蚀和杂散电流的影响。因此,气田腐蚀既有全面腐蚀又有局部腐蚀。

在国内对高含硫气田地面集输管道腐蚀机理原因、材质选择、缓蚀剂选择、预膜技术、腐蚀监测等方面未形成配套成熟技术的情况下,普光气田根据实际情况采用了多方位的腐蚀控制方法。通过腐蚀监测与控制技术的应用,综合掌握了系统的腐蚀趋势与动态,以判断腐蚀控制技术措施的实施效果,发现不正常的腐蚀因素,从而对地面集输系统管道和设备安全性进行有效管理,延长设备的使用寿命,间接减少对设备的投资,同时为以后高酸气田开发的腐蚀监测与控制提供经验。

2 腐蚀控制的目标

通过建立完善的腐蚀监测体系,综合评估了高酸性气田不同管材、不同位置、不同工况下的腐蚀规律;实施有效的腐蚀控制方案,控制高含硫介质对系统的腐蚀。普光气田集输系统腐蚀控制执行SY/T0611-2008《高含硫化氢气田集输管道系统内腐蚀控制要求》腐蚀控制的要求,即设备与管道平均腐蚀速率为≤0.076 mm/a。

3 腐蚀监测体系的构建

3.1 集输系统腐蚀监测点分布

集输系统腐蚀监测系统监测点分布在介质参数变化较为明显的区域、腐蚀介质易于积聚的区域与管道设备相对脆弱的区域,具体分布如下:①加热炉进出口;②计量分离器气相出口与液相汇管;③外输管道进站与出站口位置;④沿线阀室处管道焊缝与弯头处。

3.2 多种监测手段综合利用

站场采用CC、ER、LPR方式,线路管道采用FSM方法,进行腐蚀监测。在线监测方法测量的数据通过网络传至站控室和中控室,实时在线监测和分析,普光气田集输系统腐蚀监测体系网络见图1。

图1 普光气田集输系统腐蚀监测体系网络

3.2.1腐蚀挂片(CC)法

通过失重法来确定整个实验周期内的平均腐蚀速度,同时观察试片上点蚀。

3.2.2电阻探针(ER)

通过测量电阻探头的金属损耗量来测量腐蚀,探头为平试片。

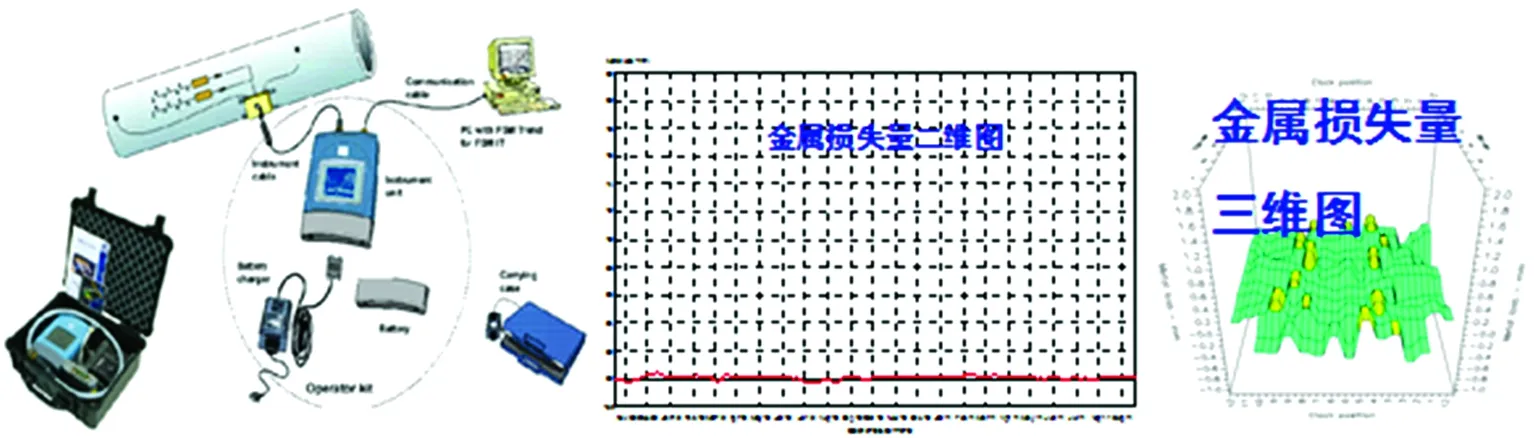

3.2.3电指纹(FSM)

FSM是一种非插入全周向腐蚀监测技术。在管道焊缝及焊缝两侧的管道表面均匀布置128个探针电阻形成区域矩阵,见图2。通过监测矩阵区域内管壁的电场变化,实时在线测量管道壁厚变化、腐蚀趋向和腐蚀速率。其敏感性和重复性是剩余壁厚的0.1%。

图2 电指纹系统与监测曲线

3.2.4介质性质监测

3.3 周期性全面检测

3.3.1智能检测

通过周期性智能清管对集输管道的几何变形和金属损失进行定位、定性、定量检测分析,及时掌握管线的腐蚀情况。

3.3.2设备管道无损检测与评价——超声波全面检测

采用磁粉探伤、超声波C扫描和相控阵等技术对于站场管线进行全面检测,及时对于腐蚀严重区域进行诊断和识别,掌握站场腐蚀状况,发现隐患并及时处理。

3.3.3管道外壁防腐层检测——PCM多频管中电流、CIPS密间隔电位检测技术

a)PCM检测

PCM是一项检测埋地管道防腐层漏电状况的技术,是以管中电流梯度测试法为基础的改进型防腐层检测方法,能准确检测管道防腐层破损情况。

b)密间隔电位测量法

密间隔电位测量法是通过电位的测量来确定管道未保护和过保护,判定管线的阴极保护效果和管道防腐层的状态。

普光气田集输系统建立了完善的腐蚀监测与检测体系,系统投运以来,采集了大量的现场腐蚀数据,完善了高含硫气田集输系统腐蚀数据库,为探索高含硫介质的腐蚀规律和腐蚀控制提供了数据支持。

4 腐蚀控制体系的实施

普光气田地面集输系统采用“抗硫管材+缓蚀剂+防腐涂层+阴极保护”的联合防腐工艺,其中内防腐技术主要采用“抗硫管材+缓蚀剂”,外防腐技术主要采用“防腐涂层+阴极保护”。

4.1 内腐蚀控制体系——缓蚀剂的应用

根据实际工况,普光主体采用CI-1204水溶性缓蚀剂进行连续加注,大湾区块采用5K35油溶性缓蚀剂进行连续加注;普光主体采用CI-545油溶性缓蚀剂、大湾区块采用5K35油溶性缓蚀剂每月一次进行批处理作业。通过严格的缓蚀剂应用程序,普光气田集输系统腐蚀速率整体受控。

a)缓蚀剂连续加注流程加注点设在每口井一级节流后管段以及酸气管线出站发球筒前管段,由固定式缓蚀剂加注撬进行连续加注,采用雾化工艺以保证足够距离达到腐蚀控制的要求,选用中空式雾化喷头,安装在管线的中线部位,以保证雾化效果。连续加注示意见图3。

b)缓蚀剂批处理的目的是在集输管线内壁上形成一层坚固的油溶性缓蚀剂膜。为了实现这个目标,在每次批处理开始之前,在管线内运行钢丝刷的清管器清洁管壁及管道内低洼处的积水。

图3 缓蚀剂连续加注示意图

批处理的缓蚀剂应与柴油按比例1∶1预先混合,缓蚀剂的化学组分对金属表面有吸附力。批处理的过程中,要确保在两个清管器之间投入足够的缓蚀剂,以保证全周覆盖。对于没有清管设备的管线,要采用高容量泵向管线中泵入1∶1的混合剂以便最优化模拟环绕面。该过程要重复两次以上,以达到完全环绕面。

批处理过程中会在管线内壁形成大约,0.08 mm的缓蚀剂涂层,它因自身粘性紧密吸附在管道内壁,一定程度上阻止了含硫天然气直接于管道内壁的接触,大大减少了硫化氢、二氧化碳酸性介质对管道的腐蚀。

4.2 外腐蚀控制体系

4.2.1防腐涂层

DN400以下(包括DN400)酸气集输管道采用硬质聚氨脂泡沫聚乙烯防腐保温层,底层防腐涂料采用无溶剂液体环氧涂料,补口采用粘弹体胶带、辐射交联聚乙烯热收缩带。DN500的集输管道和燃料气管道采用加强级三层PE防腐结构,管道补口采用辐射交联聚乙烯热收缩带。

4.2.2外加电流阴极保护

普光气田集输管道采用强制电流阴极保护,共设11座阴极保护站,58个阴保电位测试桩,管线进出站处设置绝缘法兰,管道保护电位控制在-0.85至-1.15 V之间,确保整条集输管道处于阴极保护之中。

普光气田集输管网电位控制在-0.85V至-1.15 V之间,系统保护率到达100%。

5 腐蚀分析方法

5.1 工况与材料分析

工况差异与材料差异是造成腐蚀变化的重要因素,腐蚀规律的探索离不开工况的分析。

5.2 数据采集周期分析

腐蚀监测数据的精度受数据采集周期的影响,设置不同腐蚀监测方式和数据采集周期是保证获取可靠腐蚀数据的关键。

5.3 选择合适的腐蚀数据分析方法

横向分析与系统分析相结合,同一类腐蚀监测位置单一种腐蚀监测数据分析,同一类腐蚀监测位置多种腐蚀监测数据对比分析,系统上下游综合对比。

5.4 腐蚀监测数据数据模型的建立

通过建立腐蚀挂片数据与在线监测系统数据的数学关系,根据日常性的在线监测数据掌握系统内直观的腐蚀状态,减少频繁更换腐蚀挂片的作业频次。根据日常在线电阻探针监测数据,采用腐蚀挂片与电阻探针数据对应模型,拟合系统直观的腐蚀速率况。

5.5 腐蚀控制评估

综合分析日常监测与周期性检测综合分析,评价系统的腐蚀现状和趋势,评估腐蚀控制措施的有效性。

6 腐蚀控制效果

通过对普光气田地面集输系统现场腐蚀状况分析和评价,更进一步了解了站场、管道的整体腐蚀情况,加强了高含硫气田腐蚀与防护工作的管理体系,增强了现场设备、管道腐蚀与防护工作的反应机制,提高了高含硫气田腐蚀与防护的管理水平,实现了加强管理、控制腐蚀的预期目标。

通过开展普光气田地面集输系统腐蚀状况分析工作,初步得出以下认识。

a)集气站场通过腐蚀挂片、电阻探针、线性极化探针、站场水分析和集气站场开口检测等技术手段,从目前监测的数据得知集气站场的整体腐蚀速率控制在0.076 mm/a的标准范围以内。

b)集输管道通过智能检测、电指纹、水离子分析、缓蚀剂残余浓度分析、清管残余物分析和现场管道开口检测等技术手段,从目前的检测数据得知集输管道的整体腐蚀速率控制在0.076 mm/a的标准范围以内。

c)通过对集输管道腐蚀状况的初步分析发现,普光主体集输管道内部清洁,并且随着气田生产气井残酸、杂质返排的减少,集输管道进入稳定运行阶段,按照目前的缓蚀剂加注与批处理涂膜制度可以满足集输管道的安全运行。