加氢装置循环氢系统腐蚀及防护现状研究

2019-01-15刘承

刘 承

(中国石化青岛炼油化工有限责任公司,山东青岛 266500)

铵盐腐蚀、泄漏已经成为目前所有炼化企业加氢装置亟需解决的难题之一,但大家的关注点往往还比较局限于加氢反应流出物系统的腐蚀问题。近年来,循环氢系统腐蚀问题日益严重,表现为堵塞、腐蚀、泄漏等现象,因普遍缺乏经验,各类报道、文献也相对很少,大家对其深层次的原因探究还不够,在具体分析时,往往将循环氢侧腐蚀与反应流出物侧腐蚀的现象和分析混为一谈,甚至忽略了循环氢侧的问题,没有具体的分析及解决措施。

1 运行管理现状调研

对15家炼化企业逾50套加氢装置进行了调研,探究了各家企业加氢装置循环氢系统的运行、管理现状。总体来说,各家炼化企业都或多或少的存在着循环氢系统的腐蚀问题,普遍仅把循环氢系统问题的主要矛头指向了重整氢带氯的质量问题,未见系统性的防腐蚀策略分析。

2 循环氢系统典型案例介绍分析

2.1 循环氢与热高分气换热器壳程侧结盐腐蚀泄漏案例

2017年3月,某炼化公司410×104t/a柴油加氢装置循环氢与热高分气换热器E103壳程结盐严重,管束外壁腐蚀,7根换热管失效、断裂[1]。E103型号DFU1600-956-8.65-6.0/19-2/2。管程为热高分气,壳程为循环氢。管束材质为S22053,壳体及管板材质为14Cr1MoR。

管束外侧覆盖大量黑色和淡黄色垢物,淡黄色垢物主要集中在循环氢入口部位,见图1。靠近管板侧有7根换热管断裂,管板内侧明显腐蚀,见图2。

图1 管束外部垢物形貌

图2 管束断裂位置与管板内侧腐蚀形貌

现场检查和实验室分析结果表明,换热器管束内外侧均存在大量的氯化铵盐,断口及裂纹的EDX分析结果也表明含有大量的Cl。而且断裂管束主要集中在壳程入口侧偏流体冲刷的一侧,属于温度低(壳程入口84.7 ℃,管程出口152.4 ℃)、易积聚凝液、冲刷较重区域。从管束材质分析来看,2205双相不锈钢铁素体含量的不均匀性,也使得其抵抗应力腐蚀性能降低。此外,壳程入口防冲板的保护面积过小,气流因管道布置形成较严重偏流,也是造成入口侧换热管发生断裂的重要因素。

2017年9月,某炼化公司280×104t/a柴油加氢精制装置热高分气/混合氢换热器E01002被发现出现更大面积内漏,换热管U型弯处腐蚀殆尽,堵管率约43%[2]。E01002管程为热高分气,壳程为循环氢。管束材质为15CrMo,壳体及管板材质为16 MnR。

清洗前:管束“U”型弯管处黑色污垢聚集覆盖整个弯管部分,部分换热管已腐蚀破损、断裂。清洗后:发现管束“U”型弯管处,部分弯管已腐蚀殆尽,见图3,壳程高分气与管程混合氢已经贯通。管板侧换热管未发现明显腐蚀。

专业实验室对垢样进行了LOI热重、XRF和FTIR检测。综合测试结果,黑色沉积物及管束表面附着物主要由FeS、饱和长链烃和高含量的氯化物组成,壳程氯化物含量质量分数为3%,管程氯化物含量质量分数为1%。高浓度氯化物的出现表明腐蚀沉积物含有NH4Cl、FeCl2,而FeS的存在表明腐蚀产物中存在硫化物腐蚀。综合分析,可以判断整个腐蚀过程为铵盐沉积垢下腐蚀与硫化物腐蚀共同作用所致,而氯化物的存在进一步加剧了腐蚀。

图3 E01002“U”型弯弯管处污垢聚集及腐蚀形貌

2.2 循环氢与热高分气换热器壳体焊缝开裂泄漏案例

2016年2月,某炼化公司180×104t/a加氢裂化装置热高分气与混氢换热器E-104存在壳程壳体环焊缝开裂、壳体腐蚀、管束外壁腐蚀等问题[3,4]。E-104型号为DEU1000-91-16.8/18.38-2.2/25-2。管箱及壳体材质为12Cr2Mo1R锻堆焊309L+316L;换热管材质为316L,管板材质为321。

从壳体裂纹的外观上看,裂纹走向垂直于焊缝长度方向,尖端在焊缝融合线区域。壳体内部腐蚀检查发现,壳体内附着大量的黑色垢物,有刺鼻的氨味,内壁表面存在大量蚀坑,最大蚀坑深度约3 mm。管束外壁存在点蚀和局部腐蚀,最大蚀坑深度0.5 mm。对壳体内部垢样分析发现NH4Cl含量为15.25%,NH4HS含量为58.96%。认为壳体开裂的主要原因是设备制造缺陷(硬度超标、壳程缺少堆焊层等)和湿硫化氢环境、铵盐腐蚀共同作用的结果,设备制造缺陷是主要原因和直接原因,湿硫化氢应力腐蚀开裂为次要原因和间接原因。

2016年8月,某炼化公司也出现了一个类似腐蚀案例,185×104t/a蜡油加氢装置高压换热器E-6103B管箱与筒体连接环焊缝有三道垂直于环焊缝长度约为40 mm的贯穿裂纹,同时E-6103A筒体内壁存在较严重腐蚀坑[5]。

2.3 循环氢管线腐蚀泄漏案例

2017年1月,某炼化公司320×104t/a加氢处理装置热高分气/混氢换热器E103出口管线三通腐蚀泄漏[6]。泄漏失效三通位于换热后混氢和换热前混氢的混合三通(DN400*250,P5)本体底部。换热前混氢的副线由换热前水平布置循环氢管线的底部引出,可能会造成积液现象。在三通内部可以看到在三通支管部位在接近主管部分底部有部分浅腐蚀坑,进入主管后,在管道底部偏向支管位置严重腐蚀直至穿孔,随后凝液沿管道底部流动,形成腐蚀沟槽,见图4。

从垢物和水样分析结果来看,pH值为酸性,且氯含量较高,高于硫含量,并有一定含量的氨氮。从装置操作来看,混合氢中含有少量水分及液态烃,混合氢经换热后温度达到200 ℃左右,副线温度仅约80 ℃,冬季会更低。

从流态模拟可以看出,副线中的低温含液相的循环氢,在进入三通后流动需要一段距离才能达到速度和温度均匀,模拟结果见图5,在流速停滞区副线中的液相就会聚集与气相分离,沉在管道底部,并沿管道流动,在流动中与热混合氢逐渐换热并部分蒸发。凝液中的腐蚀介质主要是氯化物水解形成的腐蚀性酸性溶液,也有硫化氢溶于水形成的湿硫化氢环境,氯化物水解形成的强酸性溶液起主导作用,造成管道厚度减薄,局部穿孔。

图4 管道内部腐蚀沟槽(剖解后)

图5 三通纵向截面的温度及速度分布模拟

综合分析得出,三通的腐蚀泄漏主要是由于循环氢中的氯化物在局部形成的高浓度强酸性溶液引起的腐蚀失效。三通2种流体的混合方式造成了局部滞流低温区,形成了积液环境,促进了腐蚀在局部集中发展,并且在冷热交汇两相流的冲蚀复合作用下,进一步促进了腐蚀现象的发展。

2.4 其他循环氢系统铵盐堵塞腐蚀案例

2010年8月,某炼化公司煤柴油加氢裂化装置循环氢/热高分气高压换热器(107-E-105)壳程结盐严重,循环氢流量孔板前后管线内有大量氯化铵结晶。

2011年5月,某炼化公司加氢装置的循环氢混氢点和新氢混合点发现直径30 cm的铵盐结晶[7]。某炼化公司加氢裂化装置发现循环氢系统温控阀TV3302B前后管线以及循环氢换热器铵盐堵塞比较严重[7]。

2012年10月,某炼化公司氢油联合车间柴油加氢装置热高分气与循环氢换热高压换热器E-103壳程结盐严重,管束腐蚀泄漏。

3 加氢装置循环氢系统腐蚀机理研究

3.1 氯化铵腐蚀机理

3.1.1结盐机理

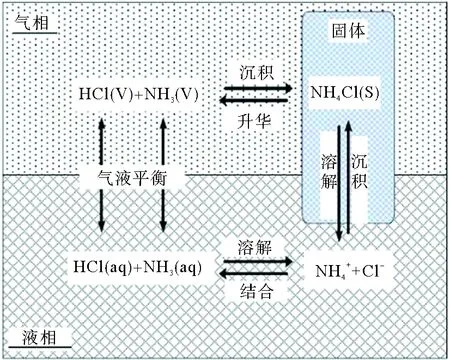

a)湿NH4Cl系统的热动力学平衡行为。研究表明[8],典型的湿NH4Cl系统中的NH3、HCl、NH4Cl、H2O等物质中存在各种热动力学化学平衡。图6揭示了这些物质之间的相对关系。

图6 NH3-HCl-NH4Cl-H2O系统的化学平衡

NH4Cl的结晶和升华虽然是一个可逆的过程,然而其过程转变要求的条件及动力十分苛刻,以至在装置的操作工况下,几乎是不可能发生的。而且为了达到一定的产量,可逆过程需要更高的温度或者更长的反应时间。因此,NH4Cl晶体一旦析出,就可认为不可能再转变为单独的NH3和HCl。这也是为什么要重点阻止氯化铵盐沉积的原因之一。

b)氯化铵结盐的沉积过程。研究表明[9],如果产物分压低,或温度高,NH3和HCl的热力学稳定性比NH4Cl好,就不会发生NH4Cl的沉积。因此可以通过热动力学来预测氯化铵的沉积:如果系统能力低,盐不能继续存在气相中,就会结晶形成盐。

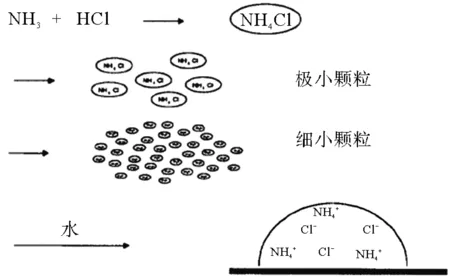

计算结晶成盐的时间很难,只能说若时间足够,就会结晶成盐。当盐从气相中凝结时,是单个分子的模式。随着时间的延续,这些分子聚结成非常小的颗粒,然后是大颗粒。在盐聚结的第一个阶段,小的盐颗粒呈现烟态,随油相夹带。因为很小,它们聚结和成为积垢的倾向很小。一旦颗粒变得足够大,就不再以做布朗运动的颗粒的形式存在,会在表面聚结。在液态水的环境中会形成腐蚀溶液。如图7所示。

在加氢循环氢系统中,根据4.1节的分析及以上理论,可以认为正常工况下进入循环氢压缩机的循环氢(包括其携带的微量液相),其氯化氢、氨的含量已经足够小了,NH3和HCl的分压很低,热力学稳定性比NH4Cl还好,因此就不会发生NH4Cl的沉积,不至于形成明显的铵盐结晶倾向。

但当新氢并入循环氢时,即使只含微量氯,也会破坏循环氢系统的平衡,造成结盐倾向,在满足结晶的条件下,主要形成氯化铵盐,对循环氢系统造成堵塞或腐蚀的影响。此理论若严谨证明,需要极其精确的检验分析及严格的平衡热力学计算,此文不再详述。但仅根据前文介绍的多个混氢点部位及之后才出现氯化铵盐的案例便可从实践中得到佐证。

图7 氯化铵盐的沉积过程示意

因此,对于循环氢系统氯化铵的结盐堵塞、腐蚀控制,最有效的方法是控制外来氯化物的来源,即加强新氢中HCI的脱除。

在生产实际中,流速是氯化铵能够形成显著结盐的另一个重要因素。因为流速较高时氯化铵即使形成结晶也会被气流带走,无法在设备上附着。因此在普通管线里因为流速太快,氯化铵结晶无法沉积下来。而在流量孔板、阀门部位,因受节流效应影响,循环氢流速降低,氯化铵结晶能在附近产生沉积;同时,循环氢进入换热器后流速也会降低,此时氯化铵结晶会聚集在换热器入口附近,造成明显的换热器堵塞。

因此,结合铵盐沉积理论及气流速度影响的因素,根据实际经验,加氢循环氢系统实际结垢的严重程度总是没有预测的或计算出的那么严重。

3.1.2腐蚀机理

一般认为,干燥的氯化铵盐不具有腐蚀性(但能引起重大堵塞问题),稀的NH4Cl溶液(<0.1%)腐蚀性并不强,但是在接近水露点或者干点,碳钢可能会产生极高的腐蚀速率(>2.5 mm/y)。而氯化铵盐还具有吸湿性,往往吸收来自过程流中的湿气。因此,一般正常生产时氯化铵盐即使形成结垢也不会发生腐蚀,一旦出现管道或设备内积水或停工检修期间受湿空气的潮解,会形成局部强酸腐蚀环境,腐蚀形态多为点蚀与局部减薄。同时,由于氯离子的累积效应,氯离子对金属材料的腐蚀浓度几乎没有低限。图8为氯化铵盐在不同相对湿度下的状态示意。

图8 氯化铵盐在不同相对湿度下的状态示意

氯化物导致的设备失效原因主要是局部腐蚀泄漏、结盐堵塞以及氯化物应力腐蚀开裂。3种机理相互影响,往往不是单独出现。

3.1.3影响因素

湿NH4Cl腐蚀的主要影响因素包括温度、浓度、氨和氯化氢气体的分压等等。这些参数共同作用,需要复杂的模型来正确系统地表征。在加氢反应流出物系统的铵盐腐蚀研究中,有大量的学者专家对以上种种影响因素的作用进行分析,形成了较全面的理论。

但在循环氢系统中,包括氨、氯化氢、硫化氢在内的分量和分压都非常小,相对温度也较低,不太适用关于氯化铵盐腐蚀现有的大部分理论。

3.2 硫氢化铵

硫氢化铵的浓度越大腐蚀性越强,高浓度的硫氢化铵溶液是仅次于氯化铵水溶液腐蚀性的酸性水。湿硫氢化铵系统的热动力学平衡行为、结盐的沉积过程等都与氯化铵类似。

在加氢循环氢系统中,根据以上理论,可以认为正常工况下进入循环氢压缩机的循环氢(包括其携带的微量液相),其硫化氢、氨的含量已经足够小了,不会发生硫氢化铵的沉积,不至于形成明显的铵盐结晶倾向。并且外来新氢的组分中一般也不会含有硫化氢或氨。因此循环氢系统中的硫氢化铵量较少,硫氢化铵结晶、腐蚀多发生在加氢装置反应流出物系统中,本文不再赘述。

此外,还有湿硫化氢损伤(鼓包/HIC/SOHIC/SSC)、氯化物应力腐蚀开裂(Cl-SCC)、盐酸(HCl)腐蚀等等腐蚀机理的共同影响。

3.3 冷热交汇两相流冲蚀复合作用

在工艺流程上的冷热交汇处会因介质中部分组分产生相变而造成更加复杂的流态。当腐蚀介质、高流速在复杂流态复合作用下,会对设备、管道产生不利影响。

4 加氢装置循环氢系统防腐蚀策略

4.1 工艺设计

a)全厂氢气系统优化,完善新氢提纯装置[10]。

b)优化循环氢系统的脱液效率[11]。

c)优化混氢流程,提高混氢点温度[12]。

d)冷热交汇两相流问题防治。

4.2 工艺操作

a)优化原料油质量。

b)优化新氢质量。

c)优化注水水质。

d)优化循环氢脱硫质量。

e)优化循环氢脱液效果。

4.3 设备防护

4.3.1材质选择

建议在选材时应充分考虑循环氢侧铵盐的腐蚀问题。壳体堆焊不锈钢TP.309L+TP.347,管束慎用15CrMo、奥氏体不锈钢,优先使用S32205、S32750、合金825,严重频繁的NH4Cl垢下腐蚀或冲刷腐蚀应采用Inonel625或C-276等。

目前已经有设计院和炼化企业着手研究S32707超级双相钢在此环境下的应用问题。

4.3.2停工保护

3.1.1节论述过因停工造成已结盐的部位吸潮形成强腐蚀环境的问题,因此需加强停工检修的过程控制:在降温到一定温度时对管程和壳程进行热氮气吹扫,直至换热器拆装前;管束抽出之后,立即对壳体和管束进行冲洗,冲洗干净后要立即吹干并采取保护措施。

4.4 监检测

4.4.1优化取样分析

建议优化各类新氢氢源、循环氢中氯、氨、硫等分析项目和频次,以便更好地指导生产调整,强化工艺防腐。

由于HCl的强吸附性,推荐使用检出精度<1×10-6的精密显色管等方式进行现场在线检测。若必须进行离线检测时,可考虑采用充分置换、排放,使得采样管道、设备达到充分饱和吸附的方法,以此来降低吸附效应对采样样品的影响。

4.4.2完善监检测手段

在已发现循环氢系统严重堵塞、腐蚀的部位,建议完善定点测厚、在线监测等手段,完善特种设备检测方案,全面监控、评估带病运行设备。

5 结论

本文首先通过大量案例,介绍了近年来炼化企业加氢装置生产中典型的循环氢系统相关腐蚀的情况,剖析了影响循环氢系统腐蚀的主要因素及其腐蚀机理。

然后,通过湿NH4Cl系统的热动力学平衡行为、氯化铵结盐的沉积过程及其在不同相对湿度下的状态分析等,重点剖析了氯化铵的结盐和腐蚀机理。提出对于循环氢系统氯化铵的结盐堵塞、腐蚀控制,最有效的方法还是控制外来氯化物的来源,即加强新氢中HCl的脱除。

最后从工艺设计、工艺操作、设备防护、监检测四个方面探究了相应的防护策略,提出了以完善新氢氢源提纯设施、优化循环氢系统脱液等工艺防腐为主,材质升级、停工保护、优化监检测为辅的具体防腐措施。