船用海水法脱硫技术及DOE试验优化设计介绍

2019-01-15陈秋燕刘宝城李晓波陈萍萍

陈秋燕,刘宝城,李晓波,沈 腾,杨 阳,陈萍萍

(1.中国船舶重工集团公司第七一一研究所,上海200082;2.黄河三角洲建设工程有限公司,山东 滨州256600)

1 引言

随着MARPOL73/78防污公约的提出[1],SOX的控制已上升到法律层面。附则规定对于非排放区域航行的船舶,从2012年1月1日起,燃用油含硫量由以前的4.5%降低到3.5%。2020年全球船用燃油含硫量再减少到0.5%。对于排放控制区SECA航行的船舶,从2010年7月开始该区域的燃油含硫量1.5%降到1.0%,到2015年降到0.1%。附则同时指出SECA排放SOX超标问题的解决方法主要有两种:一是使用燃油量低于标准的燃油;二是通过安装脱硫系统,从烟气中脱硫。由于低硫燃油价格昂贵且船舶再切换使用高燃油转化为低燃油过程中存在许多附加问题,致使低燃油的使用争议十分巨大[2]。

目前主要的脱硫系统有湿法、半干法、干法、电子束法、海水法等,其中海水法以吸收剂来源广、副产品对海洋环境影响小、工艺简单、占地面积小等特点被广泛应用。但海水脱硫也存在对中高含硫烟气脱硫效率不高,欲加强海水脱硫能力需增加液气比致使体积增大的缺点。如何提高海水脱硫效率,减少设备占地面积是当今海水脱硫系统研究的重点。

影响海水脱硫的因素有很多,如吸收塔、烟气流量、液气比、吸收塔温度等,现阶段针对影响脱硫效率的研究多为单因子的试验研究,即控制其他变量不变改变一个因素来分析判断脱硫效率的变化情况进而确定影响效果,但此类试验需要大量的实验数据,不能发现最佳的可控因子组合,不能有效地说明交互效应,而由于脱硫系统影响效率的因素众多,可能存在2个或2个以上因素共同作用影响的情况,采用单因子试验设计会将该情况忽略,从而难以分析出当海水脱硫法达到最佳效率时系统各因素的最优设计值。

在分析明确影响海水脱硫系统的因素的基础上,采用Minitab中DOE模块试验设计原理对海水脱硫系统主要影响参数的确定进行试验设计,明确具体设计分析流程,阐述优化过程,为相关行业工程师及试验人员提供合理的海水脱硫法试验研究新思路[3]。

2 海水法脱硫

2.1 原理

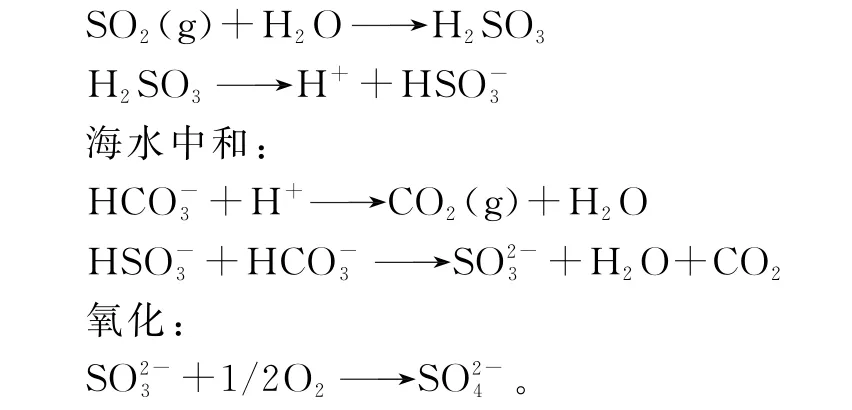

海水烟气脱硫主要利用海水的天然弱碱性来吸收烟气中的SO2,最终生成可溶性的硫酸盐,是海水中的天然组分之一,不会对海洋水质产生影响。海水通常呈碱性,海水p H值的正常范围7.6-8.3之间,自然碱度为1.2~2.5 mmol/L,海水所含碳酸盐对酸性物质有缓冲作用及吸收能力。同时,脱硫后的海水在海水恢复系统中经过添加碱液中和、通入空气氧化处理,使排入海洋的废水值等指标不会破坏海洋环境。主要化学反应方程式为,SO2溶解吸收过程:

2.2 影响因素

2.2.1 吸收塔的影响

吸收塔是烟气脱硫系统的核心设备,SO2的吸收主要在吸收塔中进行。吸收塔的结构设置直接关系到的吸收效率,增加烟气在吸收塔内的停留时间以及烟气与洗涤水的接触面积,使烟气与洗涤水充分接触,可提高SO2的吸收效率。

吸收塔的主要设计思路就是釆取有效措施提高塔内气液的接触面积、时间,强化气液传质过程[4]。

2.2.2 烟气流量的影响

若液气比,海水值等不变的条件下,烟气流量大小直接影响到浓度,即脱硫负荷大小。烟气流量越大,脱硫负荷越大,脱硫效率降低。同时烟气流量较大,增加烟气在吸收塔中的流速,使吸收反应时间缩短,影响脱硫效率。

2.2.3 海水流量的影响

改变海水流量,实际上是改变液气比大小。海水流量越大,液气比越大,则喷淋密度增加,气相与液相接触面积增加,脱硫负荷降低,效率提高。但液气比进一步增大对脱硫效率提高有限,一方面海水的能耗增加,另一方面影响柴油机背压。海水烟气脱硫为保证脱硫效率,一般液气比在3以上。

2.2.4 吸收塔内温度的影响

SO2的吸收效率和温度有关,温度越低,溶解度越高,吸收效率提高。减小吸收塔内温度可以用换热器降低进口烟气温度,用冷却器降低入口处海水温度。从而有利于的吸收效率。

2.2.5 PH值的影响

反应式中,离子SO2-3和HSO-3共存,当p H值较低时,HSO-3占主导,反应无法向形成进行,脱硫效率低。对于海水脱硫,海水p H值随船舶航行海域变化,p H值提高有利于提高脱硫效率。

2.3 DOE在脱硫系统中的试验设计介绍

由影响因素分析可知吸收塔结构、烟气浓度、海水量(液气比)、塔内温度、海水p H值均为影响系统脱硫效率的因素[5],陈洪伟在论文《海水法烟气脱硫试验》中明确了各单项因素对脱硫效率的影响,刘学在论文《钠碱法船舶尾气处理技术及试验》[6]中对吸收塔不同结构设计及各因素对系统的影响进行分析,明确了单一变量对脱硫效率的影响程度,但此类试验均只进行了单一变量的分析验证,忽略了2种及2种以上因素共同作用对效率的影响,虽然试验数量众多,但不能全面地对影响脱硫系统所有因素进行分析,故相关的试验结果存在局限性。Minitab软件中DOE模块主要用于研究正确的设计实验计划、分析实验数据,通过改变过程的输入因素,确定各个输入的因素的重要性以及各因素如何输出响应,并对系统进行最优化设计。可用于2因素及以上因素的分析设计,结合DOE设计的以上特点,可以利用DOE模块进行脱硫系统试验设计。

步骤一:确定脱硫系统主要影响参数的水平,水平是指因子的两个或多个不同取值,确定的脱硫系统各因素的高低水平见表1。

表1 各因素的水平

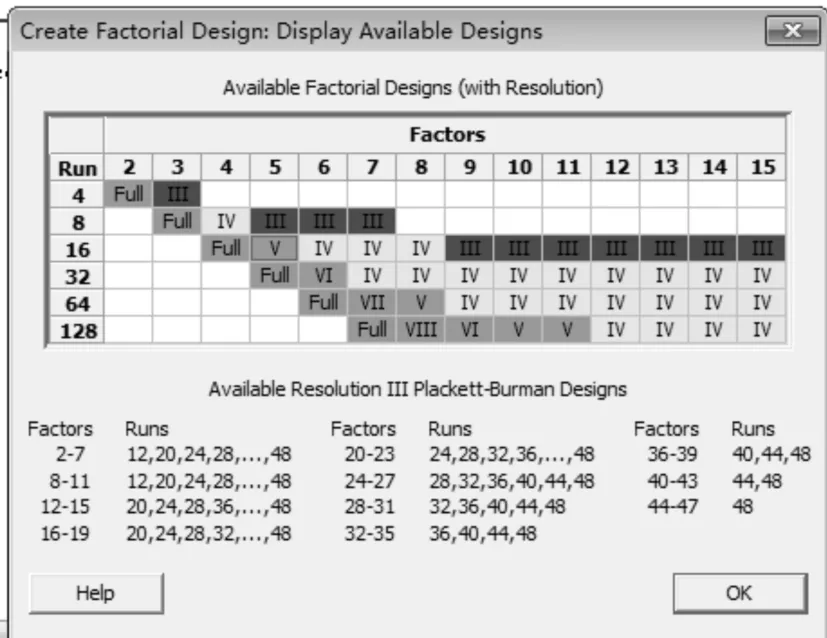

步骤二:确定试验方案,将试验因子选为5个,DOE会生成试验组数,由图1可知系统进行16组或者32组试验即可进行试验分析,在试验条件及组数有限制时可选择进行少量试验,本文拟选取16组试验进行后续分析论证。

图1 试验组数设计

确定试验组数后,软件自动设计具体试验,DEO设计的试验见图2,试验人员根据图2进行相关试验操作,将试验结果填入C10中,进行主要影响参数分析。

图2 试验方法及结果

步骤三:影响因素分析,利用Minitab对上述试验结果进行分析,确定系统主要影响因素,由图3可知系统主要影响因素为脱硫塔塔板数和液气比交互作用,这一定程度上弥补了单因素试验法的不足。

将相关数据进行残差分析后确定相关数据的正确性并进行系统结果分析和输出。

步骤4:各因素的关系曲线、等值线、等曲面输出,DOE试验分析可根据相关试验结果输出主要影响因素的拟合曲线,用以为设计人员提供设计参考,亦可根据工作人员的需求进行相关等值曲线和曲面的输出,用以预估不同脱硫效率下对应的影响因素的数值,输出拟合曲线为:

脱硫效率=82.0+2.521脱硫塔塔板+0.750液气比+0.0187塔内温度-0.36p H-0.1417脱硫塔塔板×液气比

假设输出塔内温度80℃,p H值7.95时,输出脱硫效率与塔板板数及液气比间的等值线图及等曲面图,见图4。

由图4弯曲程度可以确定,液气比及脱硫塔板对脱硫效率影响很大,并可以确定在不同脱硫效率的范围内对应的塔板及液气比的数值。

图3 主要影响因素分析

图4 等值线及等曲面

步骤5:优化设计,利用DOE模块可进行系统优化设计,确定效率最高时各因素的数值,试验人员可通过试验验证相关数据的正确性,若偏差不大则整个DOE试验分析结果可为脱硫系统工程实践提供最优的设计方案,见表2。

表2 系统优化结果

由系统优化结果可知,在脱硫塔塔板数为2块,液气比为5、塔内温度60℃、p H值为8.3时,系统效率最优。

3 结论

采用DOE进行脱硫系统试验设计有效地减少了试验人员的工作量并能更全面地进行试验优化分析,系统可利用DOE设计分析确定主要影响因素,分析各因素间关系,形成最优的方案,大大优化系统试验设计和分析过程。