2010年奥迪Q5发动机故障

2019-01-15松原丛君

松原/丛君

车型:配置2.0 T F S I发动机(CDNC)、0B5七速双离合器变速器。

VIN:WAUCFD8R2AA××××××。

行驶里程:102000km。

故障现象:车辆在高速行驶过程中,发动机突然出现抖动现象,停车熄火后启动困难。发动机勉强启动后,怠速运转不平稳。

故障诊断:用VCDS诊断软件,对发动机控制单元进行自诊断检查,结果记录如下:

◆ 1 个故障码:4096 - 曲轴位置与凸轮轴位置,P0016 00 [101] - 相关性; 汽缸列1传感器A未确认 - 内存清除后已测试

◆故障状态:00000001

◆故障优先级:2

◆故障频率:1

◆里程:101959km

◆ 日期:2018.0×.××

◆时间:17:51:13

◆发动机转速:951.50r/min

◆标准负荷值:16.9%

◆车速:0km/h

◆冷却液温度:54℃

◆进气温度:51℃

◆环境气压:9.8kPa

◆端子30电压:12.839V

◆根据OBD的未学习计数器:40

◆就绪状态:1110 0101

维修人员根据发动机控制系统自诊断故障码及该车行驶里程超过100000km等情况,怀疑车辆在高速大负荷行驶时凸轮轴驱动链条“跳齿”。于是,根据以往的维修经验更换了正时链条组件,更换后故障没有排除,故障现象及自诊断故障码与处理之前相比没有任何变化。维修人员反复验证了正时链条的装配标记,之后又相继更换了曲轴位置传感器G28、凸轮轴位置传感器G40、进气凸轮轴调节电磁阀N205等部件,均无任何作用。

故障处理陷入困境后,通过维修资料学习了该款发动机结构原理。正时链条驱动机构如图1所示。

自诊断故障码指出的故障原因就是“曲轴与凸轮轴位置关系”不正确,该车曲轴位置传感器G28检测的是曲轴后部“60-2齿”靶轮的信号,凸轮轴位置传感器G40检测的是进气凸轮轴上的靶轮信号。为了进一步验证故障信息,用示波器测量两个传感器在怠速时的波形,如图2、图3所示。

┃ 图1 正时链条驱动结构

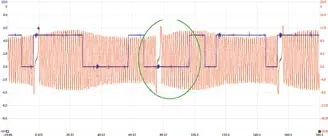

┃ 图2 故障车曲轴与凸轮轴信号相对关系

故障车曲轴位置传感器“靶轮缺口”信号与凸轮轴位置传感器“靶轮齿A”的上升沿信号之间相差2个曲轴靶轮齿(图中绿色圈定的位置),而正常车相差13个曲轴靶轮齿。通过对比两组波形图可知:故障车的进气凸轮轴位置信号较正常车“提前”了11个曲轴靶轮齿。

┃ 图3 正常车曲轴与凸轮轴信号相对关系

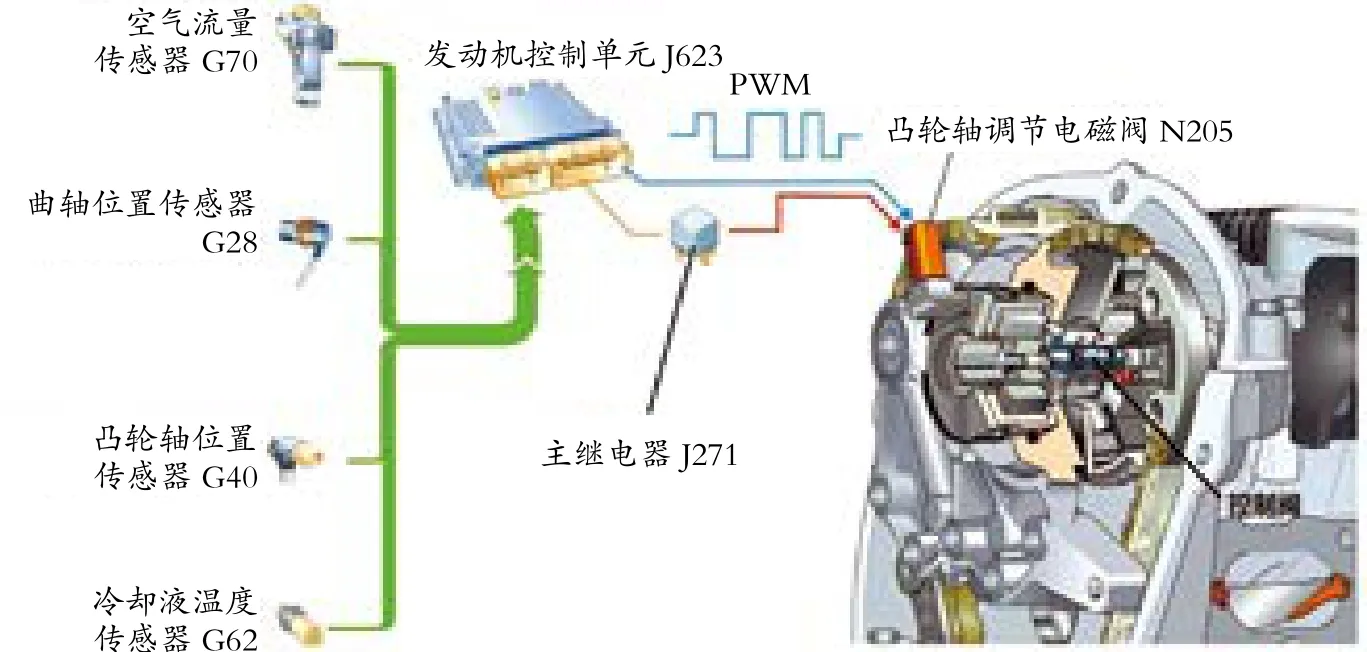

┃ 图4 电气系统控制原理

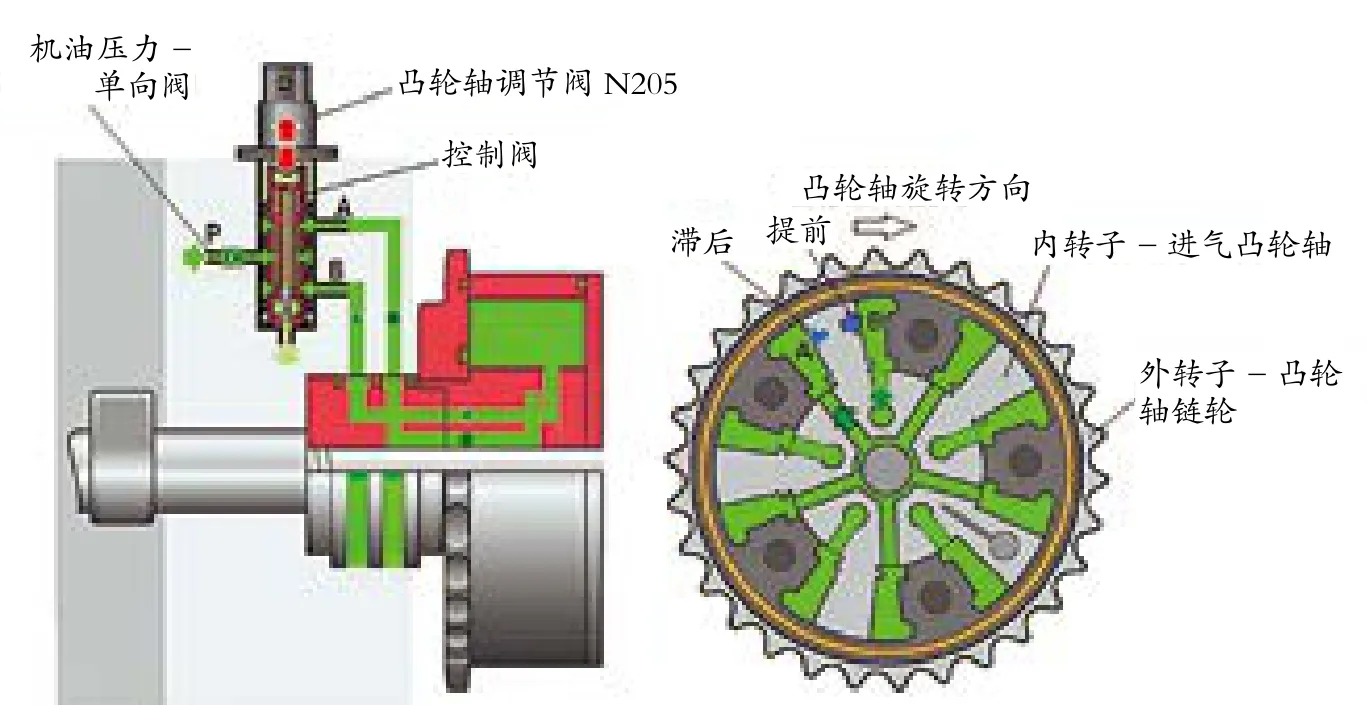

┃ 图5 液压调节原理

曲轴靶轮齿数是60个,每两个靶轮齿之间的对应的曲轴转角是6°,由此可知故障车的进气凸轮轴配气相位比正常车“提前”了大约60°曲轴转角。

曲轴链轮、凸轮轴链轮、正时链条之间的配气正时安装,经过多次验证是没有问题的,那么问题可能就出在“可变配气正时系统”。

根据这款发动机构造原理可知,进气凸轮轴配气相位是根据发动机的工况可以连续调节的。电气系统控制原理如图4所示.

发动机控制单元根据空气流量传感器、曲轴位置传感器、凸轮轴位置传感器、水温传感器等信息,通过占空比(PWM)控制流经N205电磁阀的电流,进而使电磁阀的阀芯触动控制阀的阀芯处于不同位置。

液压调节系统原理如图5所示。

发动机机油压力通过单向阀作用在控制阀P通道,阀芯处于不同位置时改变A、B通道的机油压力值,进而改变凸轮轴调节机构中A、B腔的机油压力,使“内转子-进气凸轮轴”与“外转子-凸轮轴链轮”有一定量的相对转动,从而实现进气凸轮轴的配气相位“提前”或“滞后”的调节。

相关资料显示,这款发动机进气凸轮轴的调节范围是60°曲轴转角,而故障车在怠速时比正常车的进气凸轮轴正好“提前”了60°曲轴转角,由此可以证明故障点就在进气凸轮轴配气相位调节机构上。

由于该车已经更换过了进气凸轮轴调节电磁阀N205,控制阀和内外转子组成的调节机构成为“重点怀疑对象”。

用专用工具T10352/1拆下控制阀,如图6所示。

┃ 图6 拆卸控制阀

发动机工作时,凸轮轴调节电磁阀N205在发动机控制单元的控制下处于3个不同位置,滑阀芯在弹簧力的作用下与电磁阀芯直接接触,被控制在:滞后、控制、提前3个位置。

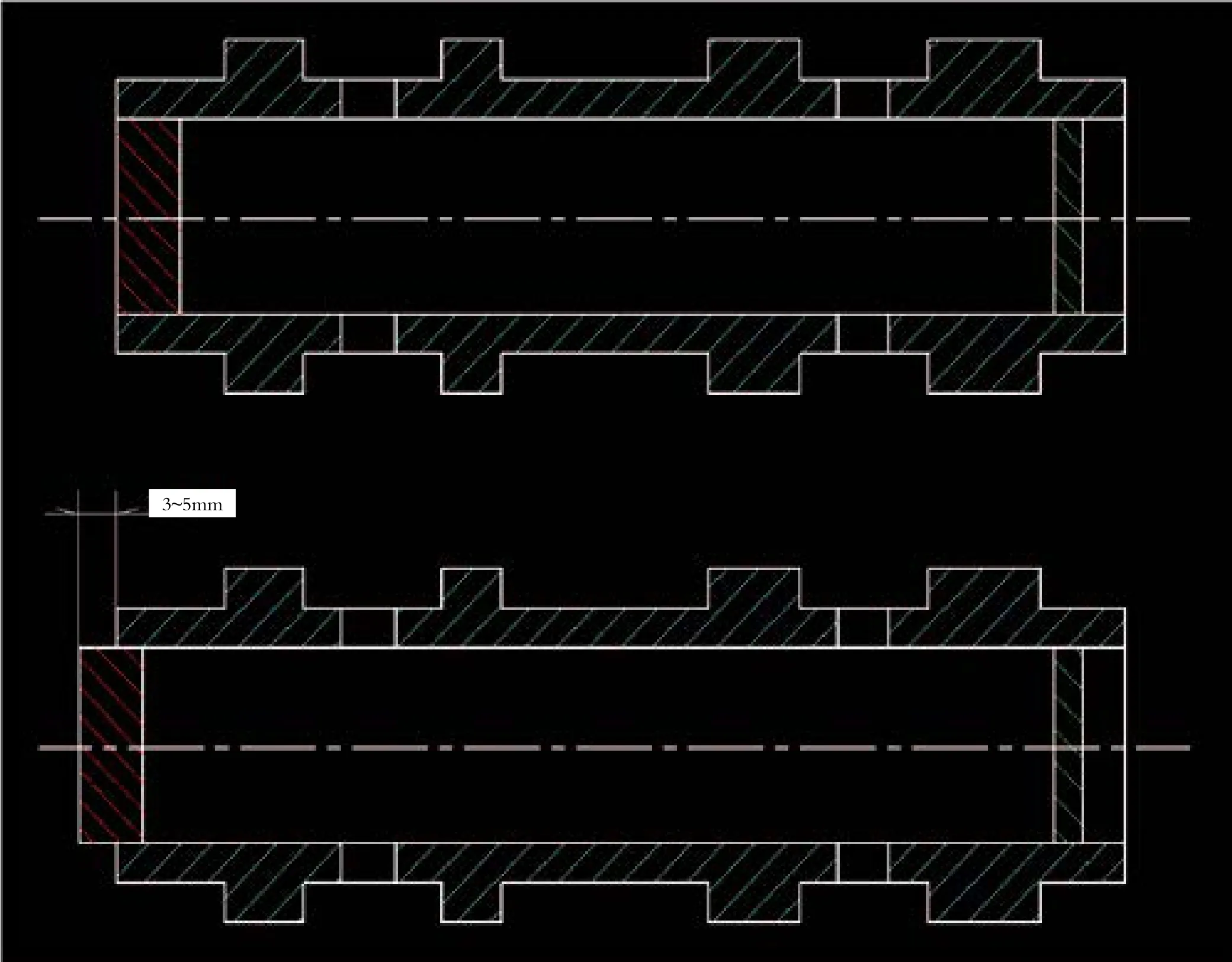

仔细检查发现,滑阀的阀芯中与电磁阀N205接触部分的“堵盖”向外移动了约3~5mm的距离,如图7所示。

┃ 图7 对比视图

正常情况下,发动机在怠速工况时为保证怠速稳定,减少进排气门叠开角度,进气的配气相位向“滞后”方向调节。但由于阀芯堵盖外移,堵盖又是直接与N205电磁阀芯接触的部件,这样滑阀的阀芯就在怠速时被推动到最里面的“提前”位置。进气凸轮轴可变配气调节机构,在怠速时把进气的配气相位向前调节到了最大值:60°曲轴转角,此时进排气门同时开启的时间增加,“机内废气再循环”作用被发挥到最大,大量从排气门排出的废气从进气门被吸入汽缸,引起了怠速不稳的故障现象。更换滑阀总成后故障排除。

故障总结:故障处理要遵循“从简到繁、由表及里”的原则;故障处理陷入困境后,要尽快回到“原理分析、逻辑判断”的轨道上,避免盲目换件。