极贫赤铁矿石分粒级预选抛尾试验

2019-01-14于泽龙朱巨建郭小飞李博琦

于泽龙 朱巨建 郭小飞 李博琦

(辽宁科技大学矿业工程学院,辽宁鞍山114051)

随着我国易选磁铁矿资源的日益短缺[1-2],开发和利用极贫赤铁矿资源,提高可利用铁矿资源储量,使铁矿资源得到持续供给,成为我国工业发展亟待解决的问题[3-5]。赤铁矿资源铁品位低、嵌布粒度细、含泥量高、选矿难度大[6-7]。因此,高效开发极贫赤铁矿资源,提高赤铁矿资源的利用率,对于未来钢铁工业的持续发展意义重大[8-9]。

袁致涛等[10]采用YG-350×1100型永磁强磁预选磁选机,对齐大山极贫赤铁矿石进行了阶段预选试验,该磁选机皮带表面磁感应强度为1.0 T,通过1粗1扫两段选别,在原矿铁品位17%~18%的条件下,预选精矿铁品位可提高5.3~6.8个百分点,回收率约60%,尾矿铁品位约13%,抛尾产率大于50%。但由于该磁选机辊面的磁场衰减较快,仅能处理粒度小于20 mm的极贫赤铁矿石,且存在以下问题,一方面由于2段选别的磁感应强度均为1.0 T,使预选尾矿品位较高、预选精矿回收率偏低;另一方面,由于矿石的嵌部粒度较细,且细粒级容易产生机械夹杂和磁性夹杂,使预选精矿品位降低。为此,本研究以永磁强磁选技术和高压辊磨机超细碎技术为基础,分别采用双辊强磁预选机和湿式永磁高梯度磁选机对极贫赤铁矿石进行分粒级预选抛尾试验,为我国极贫赤铁矿矿石的开发和利用提供研究基础。

1 试验原料及试验方法

1.1 试验原料

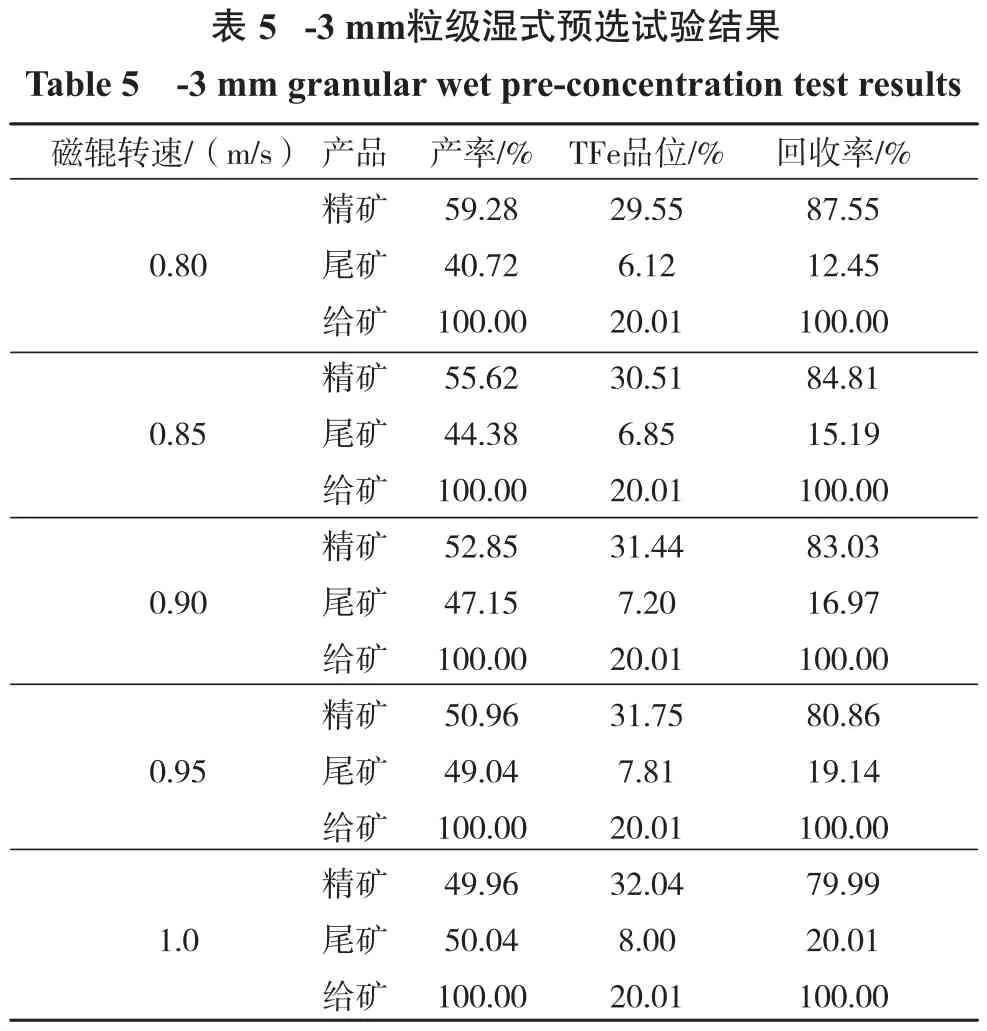

试验所用矿样采自齐大山铁矿,属于典型的鞍山式赤铁矿石。对试样进行化学多元素分析,结果如表1所示。

从表1可以看出,试样TFe品位为18.25%,FeO含量为1.99%,SiO2含量55.66%,属于极贫赤铁矿石。

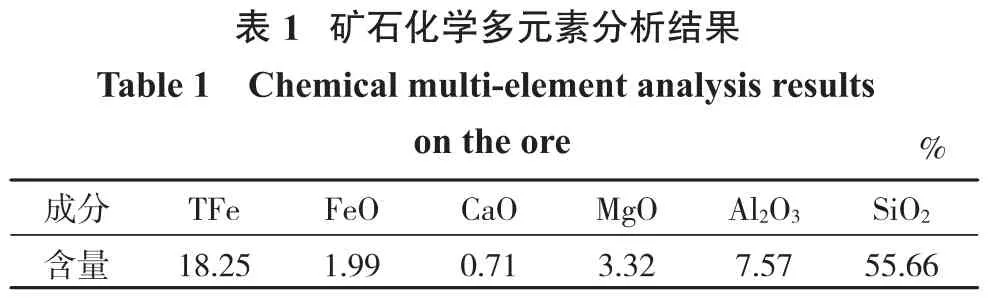

试样铁物相分析结果见表2,铁元素主要以铁氧化物(赤铁矿、磁铁矿)的形式存在,赤铁矿的分布率为86.70%,其次为磁铁矿中铁,分布率为9.04%。脉石矿物主要为石英、绿泥石,少量长石、云母、碳酸盐等。

1.2 试验方法

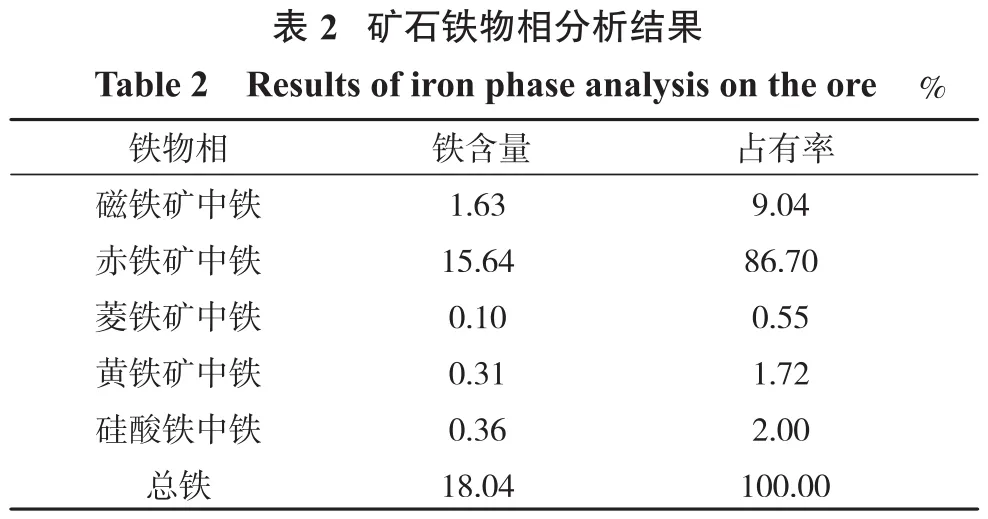

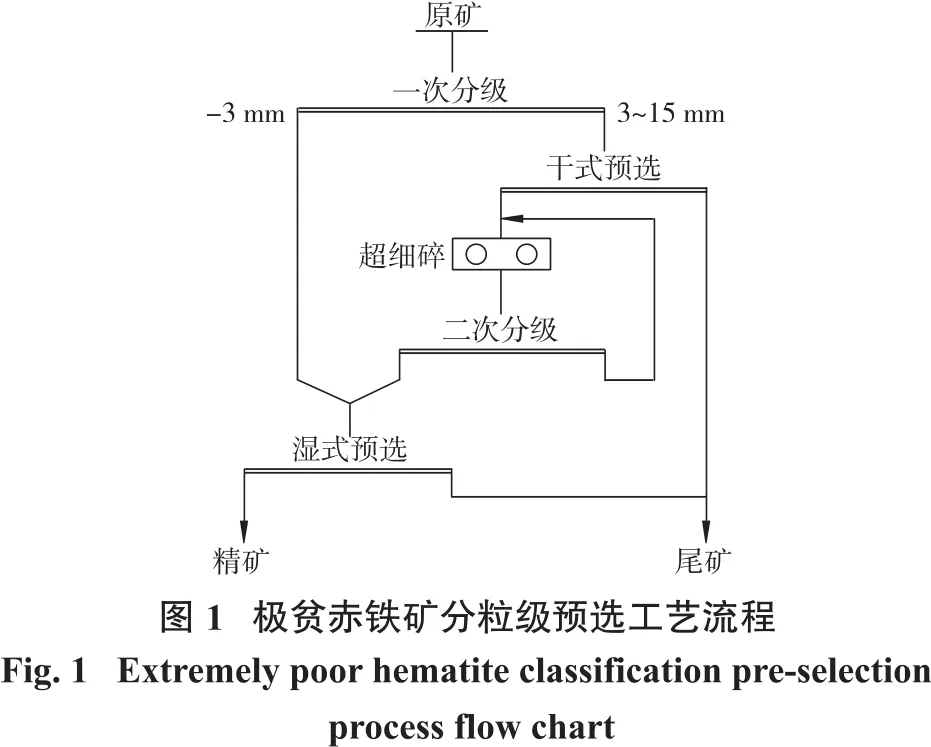

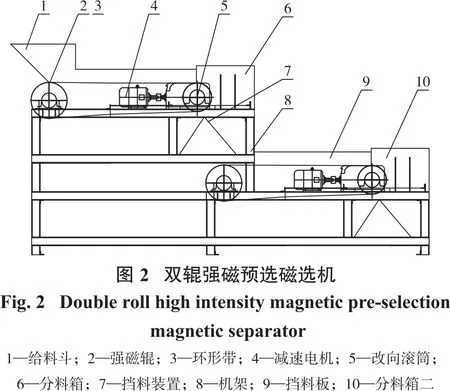

利用颚式破碎机将矿样破碎至-15 mm,采用筛孔尺寸为3 mm的格筛进行筛分,筛析结果如表3所示。其中3~15 mm粒级产率为66.92%,-3 mm粒级产率为33.08%。采用分粒级预选抛尾工艺流程,如图1所示,3~15 mm粒级采用双辊强磁机(图2)进行干式预选,干式预选精矿采用φ400 mm×100 mm实验室高压辊磨机超细碎,-3 mm粒级使用SCG-150型湿式永磁高梯度磁选机进行选别。

2 试验结果与讨论

2.1 粗粒级干式强磁抛尾试验

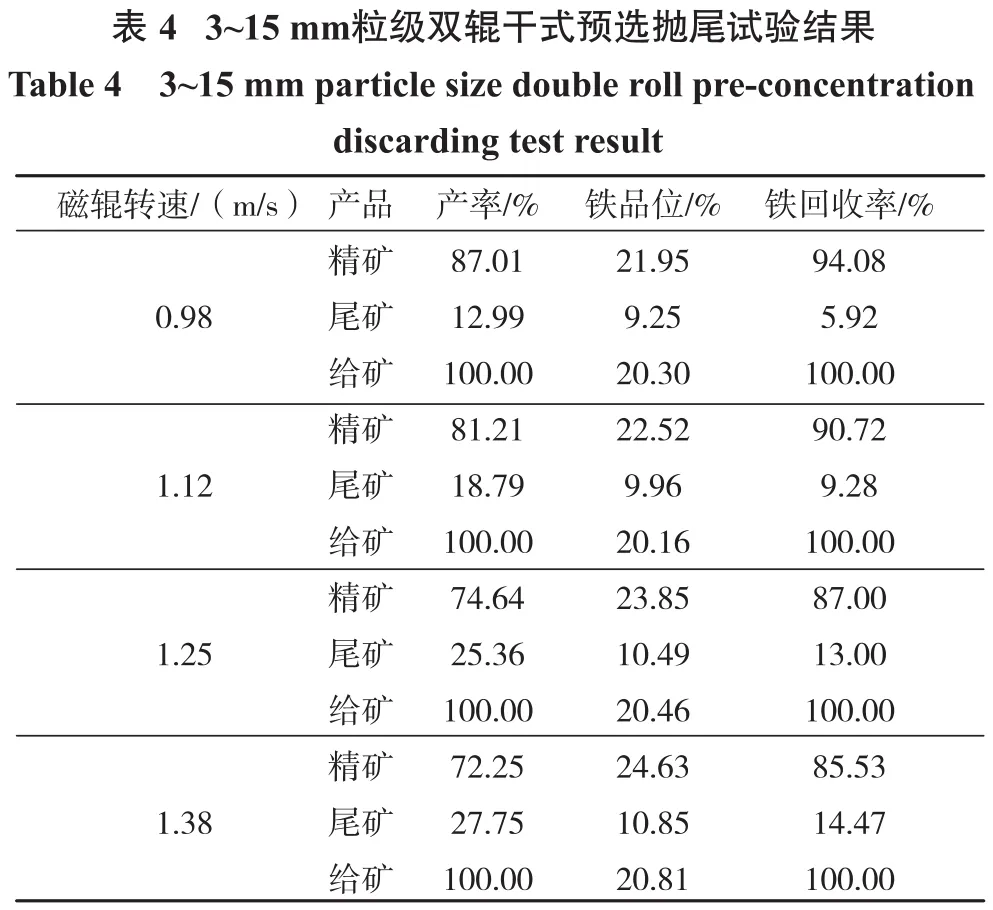

首先对3~15 mm粒级进行干式强磁抛尾试验,分别使粗选辊和扫选辊的辊表最高磁感应强度为1.0 T和1.25 T。在磁辊转速分别为0.98、1.12、1.25、1.38 m/s条件下进行预选抛尾试验,粗选辊和扫选辊的精矿合并成为预选精矿,结果如表4所示。

结果表明,随着磁辊转速的增大,精矿品位、尾矿品位都随之升高,精矿回收率随之降低。因此,确定双辊预选抛尾的最佳转速为1.25 m/s,获得的预选精矿铁品位为23.85%、回收率为87.00%,抛尾产率25.36%。

2.2 干选精矿超细碎试验

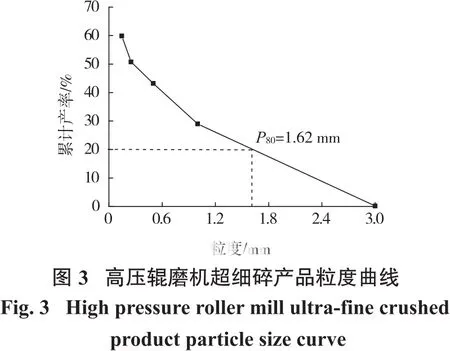

采用φ400 mm×100 mm高压辊磨机对干式预选精矿进行超细碎试验,辊面压力为4 N/mm2,辊速0.25 m/s,辊缝间隙4 mm,采用控制筛孔为3 mm的分级工艺与高压辊磨粉碎工艺组合为闭路粉碎流程。辊压后产品粒度分布曲线如图3所示。

超细碎试验结果表明,辊压产品的P80为1.62 mm,与预先分级的-3 mm产品混合后(TFe品位为20.01%)进行湿式预选抛尾试验。

2.3 细粒级湿式强磁抛尾试验

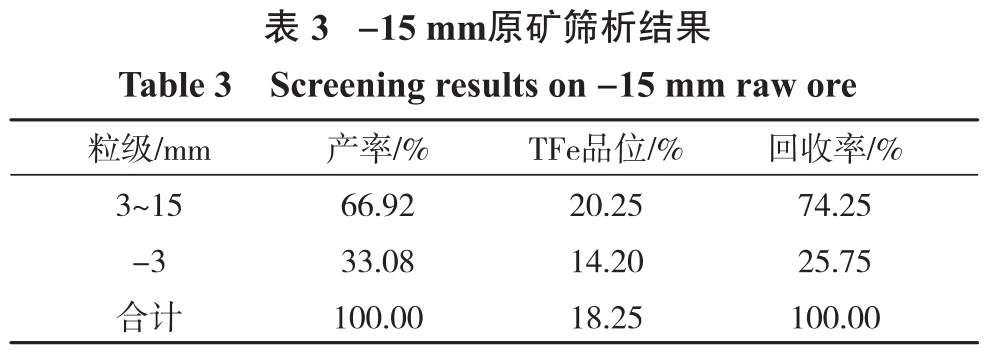

利用SCG-150型湿式永磁高梯度磁选机进行湿式预选试验。该设备采用钕铁硼N40和电工纯铁DT5分别作为永磁材料和聚磁材料,2种材料以4∶1的宽度比进行交替排列组成主磁辊,辊表最高磁感应强度达1.25 T,在永磁辊表面设置了由导磁不锈钢材料构成的锯齿状高梯度分选环,使磁场梯度最高可达 80 mT/mm[12]。在磁辊转速分别为 0.80、0.85、0.90、0.95、1.0 m/s情况下进行试验,结果如表5所示。

由表5可知,随着磁辊转速的提高,湿式预选精矿铁品位逐渐增加,但精矿产率和回收率却逐渐降低,尾矿品位随之提高。随着磁辊转速的增加,赤铁矿颗粒在磁辊表面所受的离心力增大,造成磁辊对赤铁矿颗粒的捕获能力下降。综合考虑,选择磁辊转速为0.9 m/s,获得的预选精矿TFe品位可达31.44%、作业回收率83.03%,对原矿回收率为75.60%、抛尾产率56.12%,尾矿TFe品位为7.20%,综合尾矿品位8.19%。

3 结论

(1)鞍山地区齐大山铁矿TFe品位为18.25%,属于极贫赤铁矿石,铁主要赋存于赤铁矿中,主要脉石矿物为石英。

(2)筛析试验结果表明,3~15 mm粒级TFe品位为20.25%,-3 mm粒级TFe品位为14.20%。采用双辊强磁预选磁选机对3~15 mm粒级进行干式强磁预选,在双辊转速1.25 m/s条件下,预选精矿TFe品位可达到23.85%,作业回收率87.00%。利用实验室型高压辊磨机将一段预选精矿细碎至P80为1.62 mm,与原矿中-3 mm粒级混合,采用SCG-150型湿式永磁高梯度磁选机进行湿式预选,精矿TFe品位可达31.44%,作业回收率83.03%。

(3)在原矿TFe品位为18.25%的情况下,采用分粒级预选抛尾工艺,可使预选精矿铁品位达到31.44%,回收率为75.60%,抛除产率为56.12%、铁品位为8.19%的尾矿。试验结果为极贫赤铁矿资源的开发和利用提供了研究基础。