傲牛铁矿三采区充填体稳定性及间柱回采顺序研究

2019-01-14胡世利衣福强张世玉邱景平

胡世利 衣福强 周 乐 张世玉 邱景平

(1.抚顺罕王傲牛矿业股份有限公司,辽宁抚顺113001;2.东北大学资源与土木工程学院,辽宁沈阳110819)

傲牛铁矿在回收矿柱时为保证生产安全,准备采用上向水平分层充填法进行回采;在回采矿柱之前,需要对矿柱邻近的矿房空区进行充填,待充填体达到一定的强度要求时方可回收矿柱。通过前期全尾砂胶结充填的试验,傲牛铁矿充填拟采用普通硅酸盐水泥作为胶结剂,骨料选取的是含泥少、透水性好的选矿厂全尾砂,充填体外形尺寸与矿房一致,长×高×宽为40 m×50 m×14 m,充填料采用的是灰砂比1∶20,料浆浓度76%。

充填体在充满采场并形成一定强度之后,由于时间效应,充填体会继续下沉,产生较大的垂直位移;与充填体紧密相近的围岩较充填体具有高强度、高刚度,产生的垂直位移要小得多,正是由于这种产生垂直位移大小的差异性,致使围岩会在一定程度上阻止充填体下沉,产生面与面的摩擦力,从而使充填体内垂直、水平应力比自重应力要低,这种现象称为“成拱作用”[1-6]。由于同一生产中段有多个间柱,开采间柱之后,会降低围岩对矿房充填体的“成拱作用”,充填体的受力条件发生改变,影响充填体的稳定性。不同的开采顺序会造成矿房充填体受力条件多次变化,对稳定性的影响程度也不一样。故研究充填体在间柱开采时受力的稳定性对优化间柱回采顺序具有一定的指导意义。

1 矿房充填体稳定性分析[7-8]

如图1所示建立矿房充填体受力模型图,图中充填体左侧受到未开采间柱的侧向压力P,矿房胶结充填体上部受到上覆围岩压力Q作用,右侧为暴露自由面,由于空区形成已久,间柱不会向充填体发生收敛位移,此时矿房充填体为主动压力状态,假设充填体与间柱仅存摩擦力(界面黏结力为0),侧压力P的大小与间柱高度成正比为

式中,γ为矿石的容重;x为充填体沿深度方向坐标值;φ为间柱与充填体之间的有效摩擦角,其值可近似取充填体的内摩擦角。

矿房充填体高度为50 m,间柱回采完毕,暴露高度即为50 m,此条件下采用南非公式对胶结充填体能否保持自稳做出判断,即

式中,Fs为安全系数,一般取1.2;a为垂直方向加速度,取重力加速度与微震动引起的加速度的垂直分量之和;β为滑移角;ρ为充填体容重。

将充填体的相关力学参数代入式(2)得此条件下充填体极限自立高度56.12 m,故在该矿房充填体强度条件下能够自稳。

对图1的模型进行力学分析,假设应力函数分量σy=xf(y),可得应力函数:

代入相容方程∇4φ=0,对任意区域内的x、y均成立,并结合充填体力学模型的应力边界条件可得应力函数分量:

由图2可以看出,矿房胶结充填体临近间柱空区开采方向没有水平应力,另一侧与未开采间柱相邻侧则受到最大的水平应力为0.478 MPa,且随着充填体暴露高度越高,水平应力越大;当沿着充填体底部时,在胶结充填体暴露侧,剪切应力为0,在未开采间柱相邻侧,胶结充填体所受剪切应力趋向一定值,达到0.892 MPa,这是由于胶结尾砂充填体在变形的过程中与间柱接触而产生摩擦阻力的原故;当沿着充填体高度时,越靠近充填体底部,在充填体内出现的剪切应力就越大,而且在充填体y方向上,越靠近间柱相邻侧,剪切应力就越大。前期的全尾砂胶结充填试验展示充填体强度可达2.66 MPa,由此来看,间柱开采能保证矿房充填体的稳定性。

2 间柱开采顺序模拟[9-10]

2.1 间柱整体开采顺序方案

从矿柱整体回采顺序来讲,是先充填原有的矿房采空区,待充填体达到一定强度之后开采矿柱,直到完成所有中段的回采。矿柱整体回采顺序可分为从下至上和从上至下2种回采顺序,通过对2种不同回采顺序进行数值模拟得出矿柱回采完毕并充填后的最大、最小主应力及竖直位移特征见图3。

2.2 整体开采顺序模拟结果分析

由主应力分布特征可知:从下至上开采时最大主应力最大值为101.07 MPa,最小主应力最大值为12.6 MPa,最大拉应力值为8.9 MPa,出现在了上部边帮位置,但是由于围岩的强度较大,不会对边帮造成破坏;从上至下开采时最大主应力最大值为140.06 MPa,最小主应力最大值为16.95 MPa,最大拉应力为14.48 MPa,超出了围岩的抗拉强度(13.1 MPa),边帮容易产生拉伸破坏从而失稳。

从竖直位移分布特征来看,从下至上开采时最大竖直位移为0.22 m,且位于上部顶柱边帮,这是由于充填顺序的缘故,顶柱长期置于空区上方,受到垂直应力的作用发生了较大位移,但整个充填区域竖直位移不大,充填稳定性较好;从上至下开采时最大竖直位移为0.8 m,且位于整个采场的中间区域,这是由于上部空区先充填,下部空区在充填后由于强度较小,在受到上部较大载荷时产生较大位移,对充填体的整体稳定性影响较大。故一般来说,整体开采顺序应选择从下至上。

2.3 间柱中段顺序开采方案

对于某个中段的间柱回采顺序来说,以265 m中段为例,矿房空区充填之后与间柱的分布(俯视)如图4所示。对回采顺序提出2种方案,方案1:先开采①、③、⑤间柱,再回采②、④间柱;方案2顺序开采①、②、③、④、⑤间柱。通过对2种不同间柱回采顺序进行数值模拟得出间柱回采完毕并充填后的最大主应力及竖直位移分布特征如图5所示。

2.4 中段顺序模拟结果分析

方案1回收矿柱时,上部空区间柱出现较大拉应力集中,最大拉应力为3.21 MPa,而方案2出现最大拉应力值为3.79 MPa;由已经充填完成的矿房空区和回采间柱空区来看,方案1处于低应力的充填体区域比方案2大。对比2种方案竖直方向位移,方案1部分区域的顶板竖直位移比方案2要小,这是由于方案1后采的②、④间柱具有强度、刚度高,能够承受较大的应力集中,对中段整体框架起到较好的保护作用。

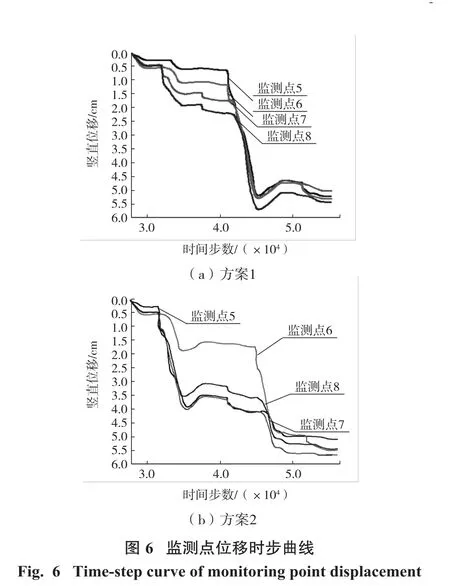

根据图6,布置在间柱②、③、④邻近的充填体内的监测点5、6、7、8变化曲线可知:方案1中竖直位移变化较为平稳,变化较大发生在两步骤开采间柱,且总体上竖直位移相对较小,而方案2随着间柱的回收,对充填体多次扰动,竖直位移明显增加,不利于充填体的稳定。综上可知:方案1的间柱回收方式比方案2更加合理。

3 结论

(1)通过对矿房充填体建立力学模型,计算了充填体的极限自立高度为56.12 m;受到侧压产生的水平应力最大值为0.478 MPa,最大剪切应力为0.892 MPa,间柱的回采对矿房充填体的稳定性不会造成较大影响。

(2)通过矿柱整体开采顺序模拟,对比分析其最大、最小主应力及竖直位移分布特征,可知矿柱整体开采顺序选择从下至上最优,能保证充填体的稳定性。

(3)对比265 m中段2种间柱回采方案的充填体最大主应力及竖直位移分布特征,结合布置在矿房充填体的位移监测点的位移曲线变化,可知方案1的间柱回收方式比方案2更加合理,即先开采①、③、⑤间柱,再回采②、④间柱。