大尺寸高精度锥轴工件精加工过程检测及补偿方法研究

2019-01-14胡常安杜文波周铭尧

胡常安 杜文波 周铭尧

(中国测试技术研究院,四川成都610021)

车床广泛应用于大型轴类工件的加工制造,一般 锥轴类工件的精加工均选择数控卧式车床.而精度较高的卧车在加工轴外圆时也需要直径补偿[1],因此,大型锥轴类工件锥度准确加工的必要前提是在其加工过程中进行检测,并根据测量结果选择相应的补偿量,以此调整后续加工.由于大型卧式车床自身存在补偿工件重量的位移间隙[2],从而使得加工过程测量与补偿对大尺寸、高精度锥轴类工件的精加工工艺系统尤为重要,因而围绕有效性和高效性的加工过程测量检具设计受到了工程技术人员的广泛关注.

美国威斯康新大学吴贤铭教授首先在磨削加工中实施DDS方法补偿工件的锥度和圆跳动误差取得成功[3],Wisconsin大学对外圆磨床主轴径向误差建模补偿,补偿后工件锥度段的圆跳动由0.74 μm减小到0.375 μm[4].文献[5]采用卡尔曼滤波方法测量圆跳动误差,有效地提高了外圆磨削中轴类工件的精度.现有技术中,文献[6]公开了一种锥度的检具.通过在检具中增加定位套大大提高了测量锥度的准确性,减小了测量误差,但由于该技术方案具有固定的测量底板,使得这种测量装置只能应用于产品终检,不能作为过程检具.文献[7]中的锥度检具是通过在锥面上涂抹红丹粉,采用另一个标准的工件相互接触,观察两者充分接触后红丹粉的接触面积评价锥度加工的准确性,然而,该方法不能获得锥度偏差的准确数值,从而不能进一步通过测量反馈加工过程,无法起到补偿和指导加工的作用.传统的误差补偿方法是通过在机测量工件尺寸、适时调整磨耗值来实现,或应用中心架、跟刀架、导套等辅助工具进行误差补偿.但是,这些补偿方法调整难度大,对操作者要求高,并且生产效率低,特别是在批量加工中更为突出[8].

开发能够用于锥度加工过程的检测装置,并得到准确检测结果,能够有效指导加工过程,并提高加工效率.现有该领域工程技术中,还有的锥度检具[9-11]由于其结构尺寸限制也只能应用于小件产品的终检,不能应用于加工过程测量,而三坐标检测装置作为离线测量工具也不能在加工过程中进行快速测量,只能作为加工产品的终检检具且检测效率低.一般大型轴类工件的精加工均选择数控卧式车床,其加工过程的直径补偿仍然是保证产品精加工质量的重要工艺途径.因此,大型锥轴类工件准确加工的必要前提是加工过程中进行检测,并根据测量结果选择相应的补偿量,以此调整后续加工.

基于以上情况,本研究根据锥度和圆跳动公差的计算公式,设计一种能方便应用于大型锥轴类工件加工过程中的锥度检具,通过该检具准确获得实际锥度与理论锥度的偏差值及加工误差位置,进一步指导后续加工,提高大型高精度锥度轴类工件的一次成形率和加工精度,提高高精度产品的生产效率.

1 某矿机锥主轴加工精度简介

矿机是矿山生产中重要的设备,它的可靠性直接关系到矿山生产效益和安全.主轴是矿机承载的主要零件,矿机的主要工作构件如卷筒、轴承、离合器以及联轴器等均安装在主轴上.其工作环境恶劣,需承受较大的扭转载荷.因其设计精度和加工精度直接决定了主轴的承载能力及其使用寿命,因此其传送扭矩的主轴的可靠性极为重要.

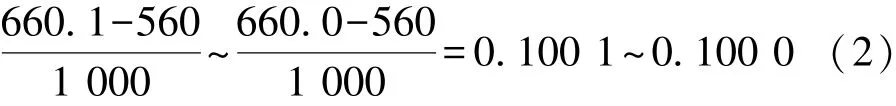

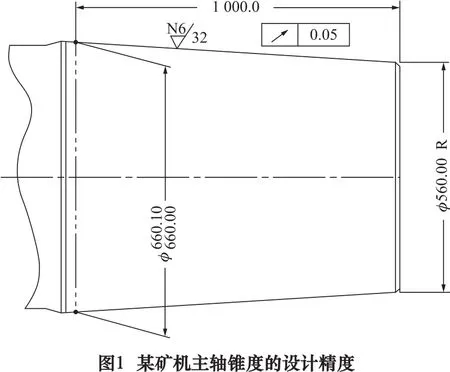

某大型矿机主轴的设计精度如图1所示,由直段和锥段两部分构成,总长2 010 mm,其中锥段长度1 000 mm,小端直径560 mm,大端直径660 mm,通过一过渡直段和弧面过渡至直段,直段直径640 mm.其锥段大端直径设计的尺寸公差上下线分别为0.00 mm和0.10 mm,圆跳动公差为0.05 mm,且锥段表面粗糙度为Ra0.8 μm.据此,锥度的计算公式为:

式中:C为锥度;dmas为锥段的大端直径;dmin为小端直径;L为锥段的总长.

据式(1)可知其锥段全长范围的锥度公差为:

由此可见,其锥度公差非常严格,加之其粗糙度要求高,如果在锥段的加工过程中造成少量偏差,均会导致加工报废,而且粗糙度为Ra0.8 μm均需要精磨达到要求,如果精加工已经达到锥度公差下限,则精磨过程仍然会导致锥度不合格.

该矿机主轴按其整机型号不同,共有8中规格的主轴,但其锥段的锥度公差和锥度值以及圆跳动公差均相同.因此,设计一款检具可应用于该主轴8中型号的主轴锥度测量.

2 锥度检具的设计及检测方法

2.1 锥度检具设计

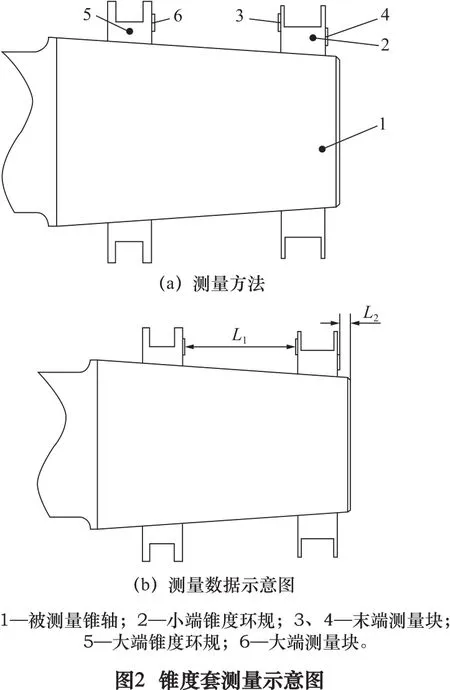

根据式(1)所示锥度的计算公式,表征锥度公差大小的量分别由其大端直径和小端直径的公差大小所决定,而本文所研究的对象的设计图纸中,小端直径固定(作为锥度计算的参考值),大端直径存在一定的尺寸公差.由此,可结合式(1)和设计图纸,分别设计两个大小不等的锥度环规,其内锥度尺寸由图纸设计尺寸决定.设计的锥度环规使用如图2所示.

其中,小端锥度环规的内锥度尺寸和大端锥度环规的内锥度尺寸分别根据锥度计算公式(1)中的dmax和dmin转换而来,环规内锥度公差按照式(2)计算锥度确定,取其标准值0.010 0所对应的角度为标准锥度角.

2.2 精加工锥度的过程检测方法

由于检具的加工过程也存在加工误差,为保证两锥度环规间轴向距离测量的准确性,在锥度环规的两侧面分别设计安装一测量块(图2a),用于测量量锥度环规之间的轴向距离(图2b).测量块选用厚度为10 mm的标准量规.

本装置所采用的测量原理是将锥度的测量转换为两测量块间轴向距离的测量.通过测量两标准测量块之间的距离判断锥度加工的准确性.若测量距离等于设定的标准距离,则被测零件的加工锥度符合设计锥度;若测量值大于设定的标准距离,则工件的锥度小于标准锥度,且大于设计距离的差值可反映出实际加工锥度与标准锥度的偏差量,反之亦然.具体的测量步骤如下:

(1)测量前准备

将两套锥度环规内锥面清理干净以防止异物进入锥度环规与被测量锥轴表面之间,导致锥度环规不能与被测工件紧密装配、影响测量数据准确性.

(2)装卡

依次将大小锥度环规从被测量锥轴小端套入轴上并轻击锥度环规使其与被测锥轴完全接触,然后采用厚度为0.01 mm的塞尺检测锥度环规与被测轴外锥面之间的空隙,若局部发现对称位置均存在塞尺可进入的现象,则为锥度环规与被测轴装卡不正确,需要轻击锥度环规直至塞尺不能进入;若只在单侧存在空隙,塞尺可进入则说明锥轴段加工圆跳动误差较大,依次选择厚度逐渐增加的塞尺进行测量,可确定圆跳动值;若0.01 mm厚塞尺不能进入锥度环规与被测轴任何接触位置,则装卡完毕.

(3)锥度测量

采用内径千分尺测量两锥度环规上测量块3和6之间的轴向距离L1,通过将此轴向距离与标准距离进行对比判断测量锥度与设计锥度的接近程度,若测量值偏大说明被测工件的锥度小于标准锥度,反之亦然.

根据本研究对象锥度段的设计要求,本装置测量所获得的L1的数值应在表1所示的范围内,即转化为长度尺寸公差为mm.

表1 符合加工精度的L1取值范围

为使得本装置应用于锥轴类工件的精加工过程测量,在锥轴工件装卡之前,首先需将本装置采用气泡膜包裹并套在卧车尾顶尖固定支座上,为保证轴类工件加工过程中本装置不随工件转动的基础上进行固定.由此决定了锥轴工件加工时需将工件的小端固定在尾顶尖位置,将大端装卡于车床卡盘卡爪中.

3 主轴锥段精加工工艺安排

为保证加工精度,避免重复装卡造成的定位误差,本研究对象锥轴粗精加工均采用同一台卧式车床完成.在装卡毛坯前先将锥度环规按照测量顺序反向固定安装在车床尾顶尖处,并将主轴工件小端用尾顶尖顶紧后开始加工.按照机床和加工刀具性能,粗加工结束后,锥段直径方向留有0.7 mm余量用于精加工.具体工艺安排如图3所示.

粗加工结束后首先进行直径方向切削量为0.3 mm的精加工第一序,该序能保证锥度表面具有较好的粗糙度用于锥度环规的检测,通过精加工第一序加工后的测量,可获得当前状态下锥段锥度的偏差位置和偏差量,将误差值反馈至精加工第二序便可将其补偿,第二序为了获得较好的表面粗糙度,切削量修改为0.2 mm,可同时获得设计要求的锥度和粗糙度,为保证精加工两序结束后仍可进行微调,粗加工阶段留有的余量还有0.2 mm,此时仍然重复测量并可以再进行误差补偿动作,使其偏差值降低至最小.

4 锥度检具的加工过程实验和应用

将本装置和其检测方法应用于某型号锥度主轴的实际加工过程.根据精加工锥度的过程检测方法对主轴锥段精加工过程进行了检测,第一序后获得的L1为999.043 0 mm,按照锥度补偿方法,保持小端直径不变,在加工程序中将大端直径减小0.010 mm,并进行精加工第二序,加工后获得的锥度符合设计锥度.

将该补偿方法用于该种产品的批量加工,总结加工过程可知,80%以上产品均在精加工第二序可获得与设计锥度相符的加工精度,仅有少量需要补偿两次,即精加工第三序获得设计的要求.

5 结语

(1)大型高精度锥轴类工件锥度加工的准确性是评价锥轴类工件加工精度的重要因素,本研究提供了一种大型锥轴类工件锥度加工过程的专用检具和相应的加工补偿方法.

(2)用于大型锥轴类工件锥度的检测装置可在工件加工过程中进行测量,提高了高精度产品的一次装夹加工成功率和加工精度.

(3)锥度检测装置用于加工过程中测量时,可方便准确获得锥度加工误差的准确值和误差位置,对此偏差量进行分析可用于指导后续补刀加工,提高了高精度锥度段尺寸合格率.