力学在船舶推进轴系设计和安装中的应用

2019-01-12吴幼奇刘建峰陈建国王章建

吴幼奇,刘建峰,陈建国,王章建

(上海外高桥造船有限公司,上海 200137)

0 引 言

随着船舶逐渐朝大型化和超大型化方向发展,船舶轴系、刚度与船体柔度之间的矛盾日益突出,推进轴系的设计和安装显得更加重要。国内外各大船厂基本上都遇到过轴系设计或安装问题,影响着船舶的按期交付或安全航行。导致船舶轴系设计和安装出现问题的原因有很多,包括:校中计算模型考虑的因素不全面,如未考虑船体的变形、螺旋桨的水动力和弯矩、轴承的油膜特性、轴承支座的刚度及轴系的振动等;船舶建造施工过程中的精度控制不到位,如艉轴管前后轴孔同轴度不良、艉管轴承加工错误等。这些问题基本上都可归结到力学范畴,以往关注较多的是大型结构件吊装、焊接变形和精度控制等方面的力学问题,本文分析力学在船舶推进轴系设计和安装中的应用,将关注点放在轮机工程上。

1 轴承负荷校中

从20世纪70年代初开始,船舶推进轴系合理校中技术逐渐在国内外各大船厂应用,并逐步实现与轴系结构设计的紧密结合。轴系的合理校中就是按照轴承容许载荷、限定应力和允许转角等限制条件决定满意的轴承位置,将轴线布置成预设的曲线形状,使各轴段内的应力和各轴承上的负荷得到合理分布,以保证轴系和与其相连接的机械(如主机曲轴、齿轮箱等)持续正常运转。

合理校中技术的发展主要表现在以下2个方面:

1) 计算方法的发展,如三弯矩法、传递矩阵法及有限元法等;

2) 从静态的校中发展到动态的校中。

1.1 规范规则的要求和研究情况

1.1.1 船级社规范

对于轴系的动态校中,国外各大船级社、主机专利商和造船厂已开展很多研究工作。美国船级社(American Bureau of Shipping,ABS)在轴系校中计算过程中考虑船体变形对轴承负荷的影响,并开发轴系状态监测系统,对轴系的运行状态进行实时监测。法国船级社(Bureau Veritas,BV)提出轴系弹性校中理论,分别考虑船体弹性、螺旋桨水动力、轴承支座热膨胀和油膜特性对轴承负荷的影响。挪威船级社(Det Norske Veritas,DNV)在轴系校中计算过程中考虑轴承支座的热膨胀、螺旋桨的水动力和油膜特性对轴系校中的影响。英国劳氏船级社(Lloyd's Register of Shipping,LR)在轴系校中计算过程中考虑船体变形、轴承支座的热膨胀、螺旋桨的水动力和弯矩等因素对轴承载荷的影响,并要求在试航期间验证艉尖舱空舱和艉尖舱满舱这2种压载状态对轴系校中的影响。日本船级社(Nippon Kaiji Kyokai,N.K.)研究船体变形的影响。主机专利商MAN Diesel& Turbo和Wärtsilä Switerland针对轴承支座热膨胀对轴系校中的影响提出相关要求,并针对船体变形的影响采取相应的补偿措施。日本川崎重工和三井重工针对螺旋桨水动力对轴系校中的影响开展相关研究。

对于轴系校中的实施过程,国内外各大船级社和造船厂也结合轴系故障高发的实际问题做了许多理论研究与实践工作,并采取了积极的纠正措施和预防措施。LR对轴系校中过程进行特别的指导,并成立专门的技术团队对轴系故障问题进行调查和研究。ABS要求对艉管的同轴度和艉管轴承的实际变位进行测量,并对艉管轴承过盈安装和轴承间隙进行跟踪验证;同时,针对轴系校中比较敏感的船型(如油船、散货船和双轴系船等),要求在试航期间采取适当的艉管轴承磨合程序。DNV要求评估轴承油膜形成所需的最低轴系转速,以确保轴系在低速状态下安全运行。

1.1.2 国内研究情况

国内一些高校、科研机构和造船厂研究分析了艉管后轴承支点、船体变形和轴承负荷影响系数等因素对轴系校中的影响,并尝试对轴系的运行状态进行实时监测,取得一定成果。上海沪东中华造船(集团)有限公司联合ABS在某液化天然气(Liquefied Natural Gas,LNG)船上进行轴系状态监测系统的实船安装与应用,并在试航过程中通过对轴系的运动状态进行实时监测,顺利完成了轴系运转初期的磨合过程,有效规避了轴系运行的风险。上海江南造船(集团)有限责任公司通过建立艉管后轴承单点支承和多点支承的校中模型,研究支承位置的改变和支承数量的差异对轴系校中的影响。

国内各大船厂积极开展艉管镗孔、艉管轴承加工和同轴度测量技术方面的研究与应用,并采取许多积极的过程控制措施。大连船舶重工对比分析拉线法、照光法和激光法等3种艉管同轴度测量方法,并对不同测量方法的应用场合提出建议。

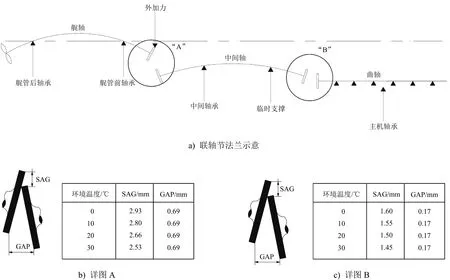

1.2 联轴节法兰开口(GAP)和偏移(SAG)

对连轴节法兰开口和偏移调整的主要目的是预先确定好轴线的位置,为轴系的合理安装提供施工依据(见图1)。

外加力的位置和大小均会对轴连接法兰的开口和偏移值产生一定的影响,其中对艉轴和中间轴连接法兰的开口和偏移值的影响较大。

环境温度发生改变会使轴承出现热膨胀效应,导致轴承的变位值发生改变,对轴连接法兰偏移值产生较大的影响。此外,船体变形也会影响轴连接法兰的开口和偏移。因此,在校中轴连接法兰开口和偏移时,必须时刻关注环境、船体和轴承温度的状况,及时纠正轴连接法兰的开口和偏移。

这项工作是力学在船舶推进轴系安装中的一项应用,根据计算出的艉轴前端外加力平衡螺旋桨重量,将确定好的艉轴前端位置作为轴系位置的基准点,以此确定中间轴位置。中间轴通过计算出的临时支撑位置确定其前端位置,以此调整主机的位置,达到设计要求。

图1 联轴节法兰开口和偏移值

1.3 负荷测量

轴承负荷作为轴系校中计算的检验衡准,有以下要求:

1) 轴系各轴承的负荷为正值,即不允许有轴承脱空的状态;

2) 轴承负荷应不小于相邻两跨距间所有重量的20%;

3) 轴承比压不超过其许用比压;

4) 为保护主机,最后一道轴承冷态负荷可以为0。

直接测量轴承负荷比较困难,目前普遍采用液压千斤顶顶举法进行间接测量。该方法的主要原理是基于结构力学中的单跨梁结构模型,分别计算出轴承和临时顶举点位置处的受力关系,在实际操作过程中通过轴承附近的临时顶举点取代轴承全部受力,换算出轴承处的受力[1-2]。

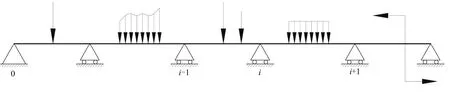

1.4 轴系校中计算

轴系校中计算是将轴系简化为力学模型中多个刚性铰链支座上的连续梁(见图2),运用求解平杆系的力学理论计算出各支座上的支反力及各指定截面上的弯矩、剪力、挠度和转角等参数,并按照最优化理论求取这些参数的合理值或最佳值。合理分配轴承负荷是主要目标,在保证码头校中、船舶压载和满载工况下,各轴承负荷均为正值,且在最大允许负荷范围内,轴系轴承负荷应不小于相邻两跨距间所有重量的20%;艉管后轴承负荷要考虑油膜的建立;主机的轴承负荷要考虑主机热膨胀和负荷发生转移的情况等。

图2 轴系校中计算力学模型

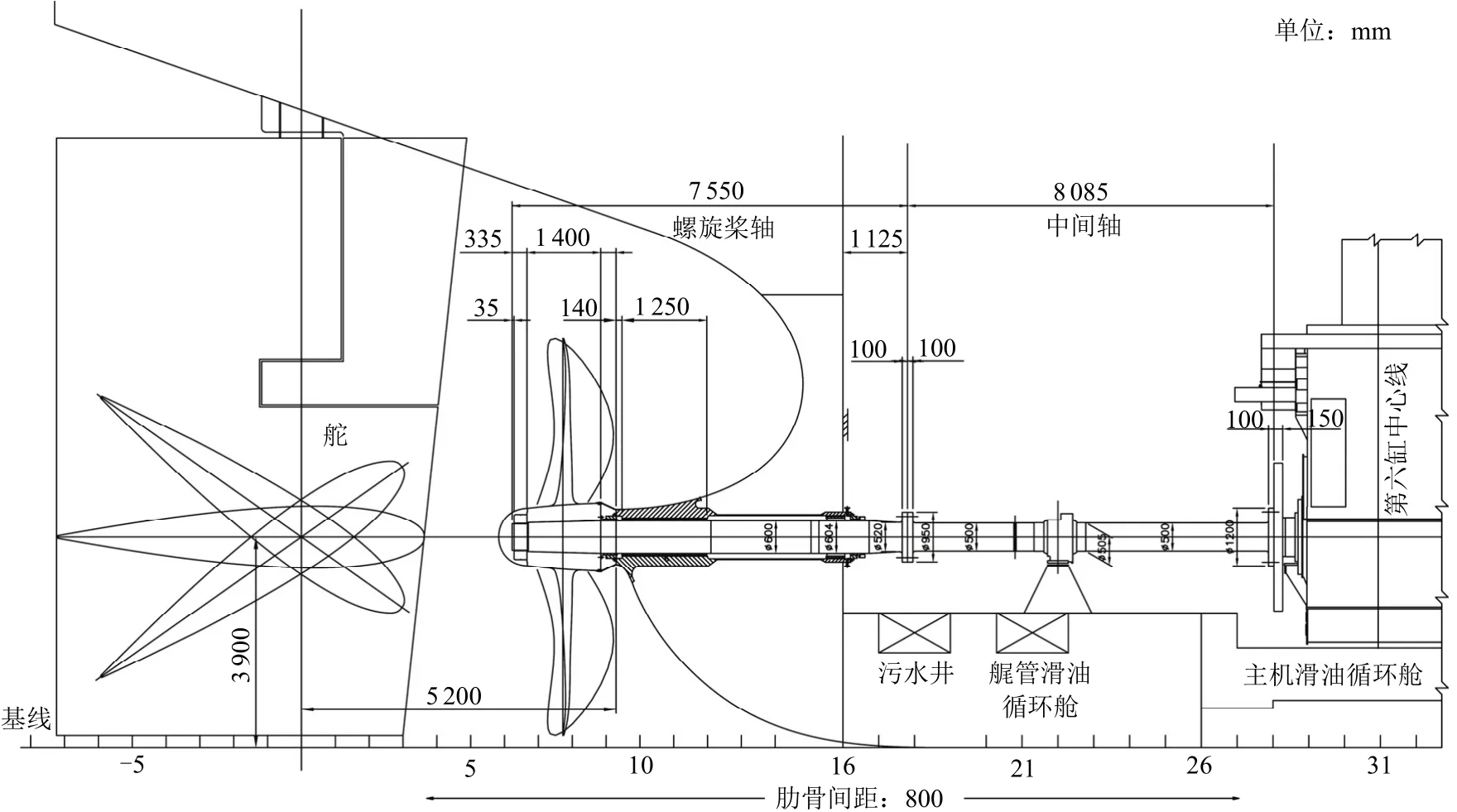

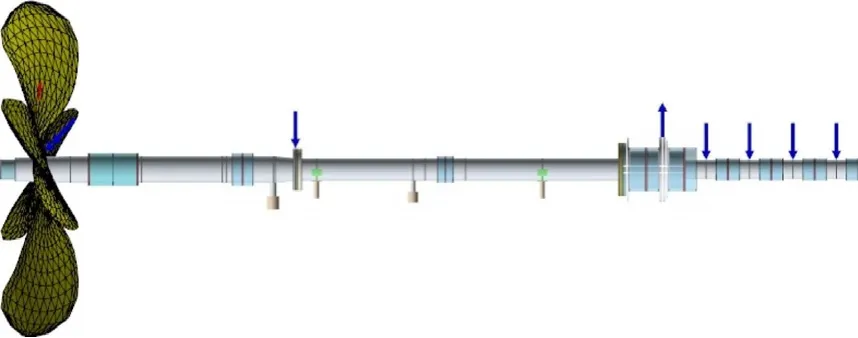

以某超大型液化石油气船(Very Large Gas Carrier,VLGC)为例,轴系布置图见图3,轴系校中计算采用DNV软件完成。

图3 轴系布置图

1.4.1 校中工况

1) 冷态(50%螺旋桨浸没);

2) 冷态(75%螺旋桨浸没);

3) 冷态(100%螺旋桨浸没);

4) 静态热态(100%螺旋桨浸没);

5) 热态运转考虑螺旋桨转动惯量。

1.4.2 校中质量评定标准

轴系校中需满足以下要求:

1) 轴承负荷的限制。

轴承上的最大允许负荷为

式(1)中: [Rmax] 为轴承的最大容许载荷;[p]为轴承的最高容许比压;ds为轴颈外径;L为轴承的有效长度。

对于白合金轴承的最高容许比压,一般规定:艉管后轴承0.8N/mm2;艉管前轴承0.8N/mm2;中间轴轴承0.8N/mm2;主机主轴承按照主机厂推荐。

2) 轴转角的限制。

艉轴在艉管后轴承处的转角一般≤0.30×10-3rad。

3) 轴段弯曲应力的限制。

根据船级社规范的要求:艉轴≤20N/mm2;中间轴≤20N/mm2;推力轴≤15N/mm2。

4) 推力轴法兰剪力和弯矩的限制。

对于MDT DIESEL & TURBO主机,弯矩和剪力要求始终位于其允许的范围内。

1.4.3 基本参数

以下为该船输入系统的基本参数。

1) 轴承参数为:

(1) 艉管后轴承采用白合金轴承衬;轴颈外径为 602mm;有效轴承长度为 1210mm;轴承间隙为1.0mm;最大允许负荷为0.8MPa/582kN。

(2) 艉管前轴承采用白合金轴承衬;轴颈外径为604mm;有效轴承长度为510mm;轴承间隙为1.0mm;最大允许负荷为1.2MPa/369kN。

(3) 中间轴轴承采用白合金轴承衬;轴颈外径为505mm;有效轴承长度1340mm;轴承间隙为1.0mm;最大允许负荷为0.8MPa/137kN。

2) 推力轴法兰剪力和弯矩的允许范围由MAN DIESEL & TURBO 提供。

1.4.4 轴系校中计算模型

轴系校中计算模型采用 DNV 软件创建,包括螺旋桨、艉轴、中间轴承和简化曲轴模型(见图4)。

轴系校中计算模型中共有10个轴系支承,包括2个艉管后轴承、1个艉管前轴承、1个中间轴承和6个主机轴承。艉管后轴承被视为两点支撑,支点取在轴承的前后端。

1.4.5 轴系校中计算结果

校中计算结果显示,在典型的计算工况下,轴系中各轴承上的载荷均得到满意的分配,各轴承的压强远小于允许值,艉轴与艉管后轴承的相对夹角也被优化到最佳的状态。

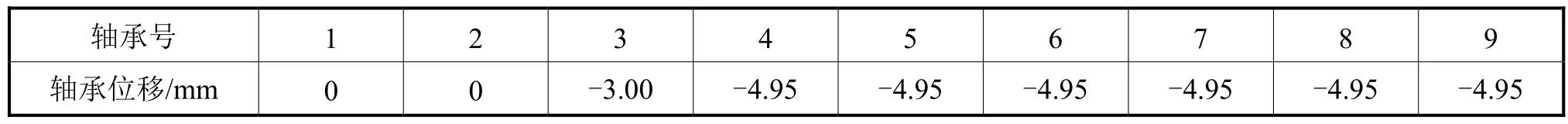

1) 轴承变位。采用递次求近法求得轴系的弯曲状态,轴系中各轴承的相对位移计算结果见表1。

图4 轴系校中计算模型

表1 轴系中各轴承的相对位移

艉管轴承中心线被定义为轴系中心线,为合理分布轴系中各轴承的负荷,中间轴承和主机轴承都低于轴系中心线,其中主机各轴承预设为水平安装状态。

2) 艉管后轴承设计为斜加工,其斜度为0.25mm/m。

3) 推力轴法兰处的弯矩和剪力均在厂家允许的范围内。

由以上计算结果可知,艉管后轴承被视为双点支承计算,并考虑斜度设计,轴系被布置为合适的弯曲状态,可获得满意的负荷分配,且艉轴与后轴承之间的夹角被设计为最佳值。在轴系安装过程中采取合理的控制措施缓解轴系安装的偏中现象,可更大限度地避免出现艉管轴承高温事故。

上述实例运用到了理论力学、材料力学及流体力学等经典力学分析和力学计算。由此可看到,在推进轴系的安装和校中实践中,力学理论的应用无处不在,不仅能指导理论分析,得到合理的施工工艺,而且可提供准确的计算公式,帮助检验施工结果是否满足理论要求[3-4]。

2 曲柄臂的测量

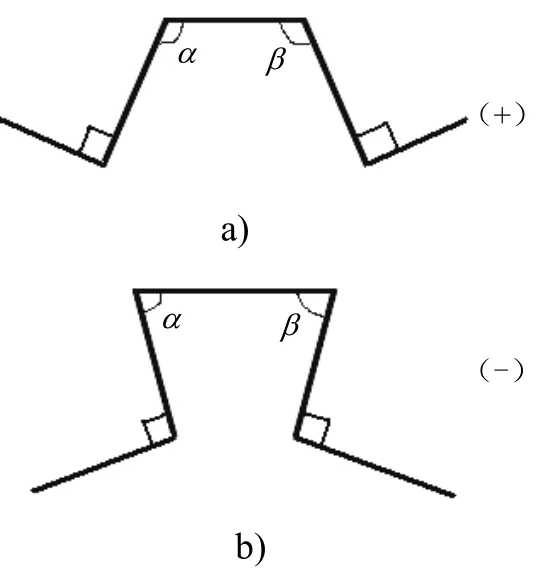

曲轴在柴油机中是一个受力情况比较复杂的重要部件(见图5),这就要求曲轴在装到主轴承上以后其轴线十分平直。由于曲轴很长,且曲柄较多,刚性比较差,安装时若主轴承的高低不一,就会使曲轴发生挠曲变形。

若中间曲轴的 2个主轴承低于两端相邻曲柄的其他主轴承,则曲轴中心会下垂。这样,当中间曲柄销位于上止点时,由于曲柄臂的刚性比轴颈差,在受力弯曲时,曲柄开口就会向外张开(俗称下开口);而当曲柄销位于下止点时,其曲柄开口会向内闭拢。

若中间曲轴的 2个主轴承高于两端相邻曲柄的其他主轴承,则曲轴中心会向上拱起。这样,当中间曲柄销位于上止点时,曲柄臂开口会向内闭拢;而当曲柄销转到下止点时,曲柄臂开口会向外张开(俗称上开口)。

图5 主机曲轴

由此可知,当曲轴因各主轴承高低不一致而发生挠曲变形时,曲柄臂会在回转过程中呈现出张开和闭拢的周期性变化,即2个曲柄臂之间的距离发生变化。曲柄销在上下止点(或左右水平位置)时,2个曲柄臂之间距离的差值即为臂距差。因此,曲轴臂距差的变化反映了曲轴的同轴度和各主轴承位置的高低情况。

实际上曲轴挠曲时的形状变化极为复杂,为便于分析,假定曲轴挠曲时主轴颈与曲柄臂之间的夹角(因该处刚性较强)保持不变,即90°。曲柄臂的闭拢或张开仅改变曲柄销与曲柄臂之间的2个夹角α和β(见图6)。当挠曲的曲轴回转时,2个夹角α和β随之交替增大和减小,这时在α和β角根部的金属会因受到交变的拉、压应力而容易产生疲劳,致使曲轴断裂。

曲柄臂距差越大,表明曲轴的应变及所受的交变应力越大,对各轴承的磨损越快。为保证曲轴运转时安全可靠和耐用,在安装时必须使曲轴的臂距差严格控制在规定的范围内[5-7]。

图6 曲柄张开的角度

3 结 语

本文对力学在轴系设计和安装中的典型应用案例进行了分析,拓展了力学的应用范围。除了船体结构以外,力学不仅在轮机工程中有广泛的应用,而且在管系制作和管线布置设计中有广泛的应用。随着工艺力学的应用研究逐渐深入,并综合利用热力学、金属学、化学和工业工程等学科,可以预见,工艺力学具有重要的应用前景。