结晶与烘干方式对仲钨酸铵粒度与松比的影响

2019-01-11林铭熊庆陈升

林铭 熊庆 陈升

摘要:研究了加料方式、搅拌速度、烘干方式对仲钨酸铵产品费氏粒度以及松比的影响。实验结果表明,采用补加钨酸铵溶液的加料方式可以提高仲钨酸铵结晶粒度,快速搅拌可以起到加快氨挥发与破坏晶粒等方式得到细颗粒APT,采用静态烘干方式相比转炉动态烘干方式可以提高仲钨酸铵粒度,并分析了在结晶与烘干方式对仲钨酸铵粒度的影响机理。

Abstract: The effects of feeding method, stirring speed, and drying method on the Fsss particle size and loose ratio of ammonium paratungstate products were studied. The experimental results show that the addition of ammonium tungstate solution can increase the crystal size of ammonium paratungstate, and rapid stirring can accelerate the volatilization of ammonia and destroy the grains to obtain fine-grained APT. Compared with the converter dynamic drying method, the static drying method can increase the particle size of ammonium paratungstate and the mechanism of the effect of crystallization and drying methods on the particle size of ammonium paratungstate is analyzed.

關键词:仲钨酸铵;结晶;烘干;粒度;松比

Key words: ammonium paratungstate;crystallization;drying;particle size;loose ratio

中图分类号:TF841.1 文献标识码:A 文章编号:1006-4311(2019)36-0256-02

0 引言

仲钨酸铵作为钨行业的中间产品,产品质量的好坏对下游深加工行业的钨粉以及硬质合金甚至机械加工行业都有着深远的影响。评价仲钨酸铵产品品质的好坏不光只有化学元素含量这一影响因素,仲钨酸铵粉末的物理性能相比其化学性能对下游产品性能的影响更为明显。钨行业中下游企业中不同方向的企业对于仲钨酸铵粉末粒度的要求也不相同[1]。因此,对于如何控制与生产出不同粒度与松比的仲钨酸铵产品一直是众多钨冶炼企业研究的课题。而在实际生产中影响其粒度与松比的因素众多,需要综合分析与控制才能达到理想的效果。

1 实验

1.1 实验原料及设备

实验采用离子交换法制备的钨酸铵溶液为原料,结晶设备为10m3衬钛蒸发结晶锅,烘干设备为双锥动态烘干炉以及带式微波烘干炉。

1.2 实验方法

①结晶加料方式采用ABCD四种加料方式进行结晶,其中A:一次性加料8m3;B:7m3补加3m3;C:5m3补加5m3;D:4m3补加6m3。

②采取5m3补加5m3的加料方式,相同时间,相同温度条件下,以不同的搅拌转速进行结晶。

③采用一次性加料8m3结晶方式结出的湿APT为原料,采取动态转炉与静态微波烘干以及先静态后转炉的三种烘干方式进行烘干,比较不同烘干方式对APT的粒度与松比的影响。

2 实验结果与分析

2.1 加料方式的影响

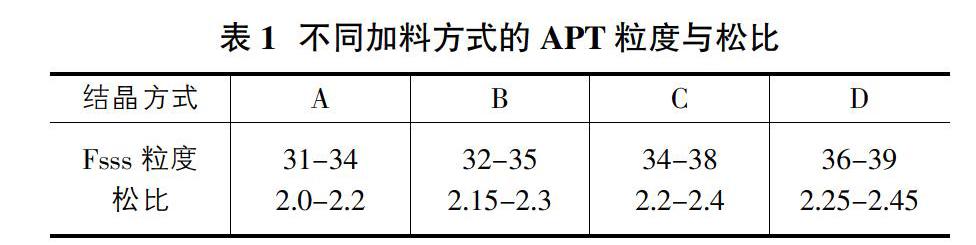

采取不同的加料方式进行结晶,所结的APT粒度与松比的结果如表1所示。

由表1的数据分析可知,补加料的方式结晶所结出的APT更粗,主要原因是刚开始加的料液在煮沸后已经达到(NH4)2WO4溶液的成核期,已经有晶核形成,随后由于补加的料液可以起到降温的作用,降低温度可以减少溶液内部成核的数量,同时在成核期内降低温度有助于晶核生长。所以从结果来看补加料的加料方式比一次性加料的结晶方式结出的APT颗粒更粗[2][3]。

2.2 搅拌速度的影响

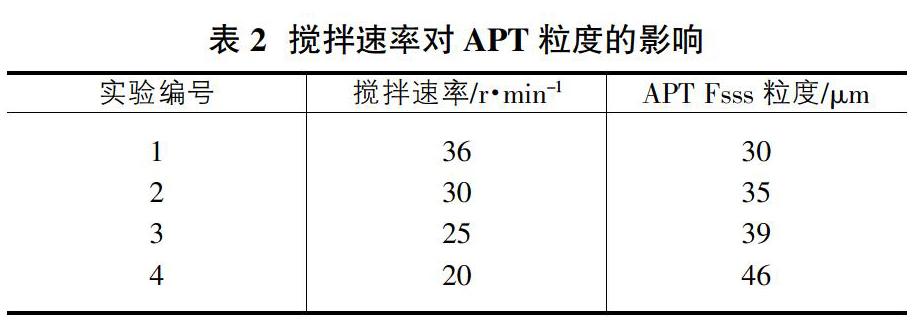

搅拌速度在(NH4)2WO4溶液蒸发结晶过程中对APT的粒度影响是较为明显的,(NH4)2WO4溶液蒸发结晶的实质是一个失氨与pH降低的过程。搅拌的强度也影响着溶液中游离氨挥发的快慢,另一方面,达到一定搅拌强度时,形成的APT晶体也会由于过高的搅拌强度而被打碎形成细小的晶粒[2]。表2所示为搅拌速率为APT粒度的影响。

如表2中的实验数据所示,搅拌速度由快至慢,生成的APT颗粒也由细变粗。APT晶体是通过(NH4)2WO4溶液蒸发结晶或者中和结晶得来的,钨酸铵溶液极其不稳定,随着溶液中游离氨的挥发,当溶液pH<8时,溶液中则会析出APT晶体。高速的搅拌使溶液中的氨快速挥发,pH降低,从而达到析出仲钨酸铵晶体的目的,其结晶反应式如下。

从结晶反应式分析,游离氨从溶液中挥发反应向右进行,形成细颗粒APT晶核[4]。搅拌的快慢也影响着溶液中游离氨挥发的快慢,当快速搅拌时氨快速挥发,晶核迅速大量的形成,成核速度大于晶核长大的速度,从而导致APT粒度降低,另一方面溶液成核后,溶液过饱和度降低,晶核长大速度大于成核速率,已经形成的晶粒在强搅拌作用下被打碎,成型细小的晶粒,进一步导致APT粒度降低。

2.3 烘干方式的影响

APT粒度控制主要是由结晶工艺控制,烘干方式也可起到辅助调整粒度的作用。国内APT生产企业主要的烘干方式可分为两类,静态烘干与动态烘干。静态烘干包括微波烘干与远红外烘干;动态烘干主要为双锥转炉烘干。不同的烘干方式烘出的APT粒度與松比结果如表3所示。

从表3结果分析可知,对比费氏粒度,静态烘干的APT费氏粒度最大,其次是静转动态烘干的APT,最细的则是动态烘干的APT。松比方面则是静态烘干的最小,动态烘干的最大。

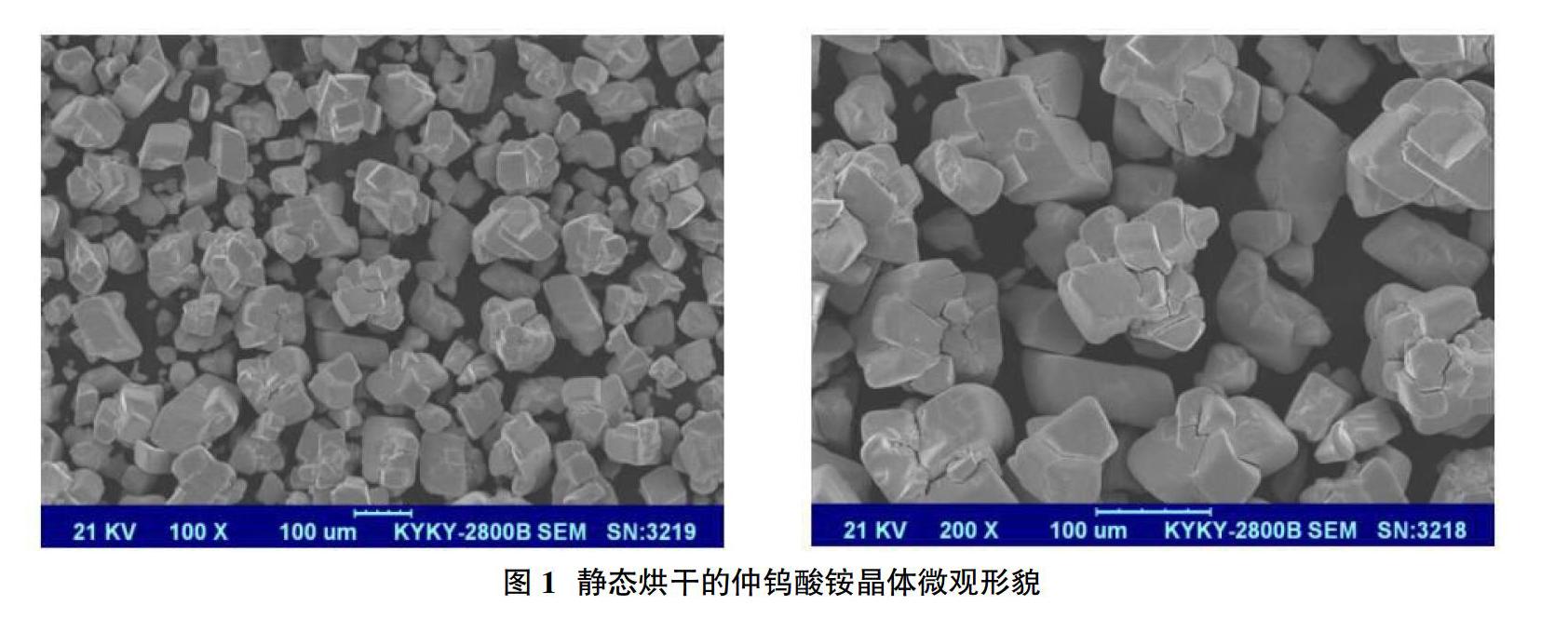

由于本次实验所用的钨酸铵溶液是离子交换工艺制备的,结晶出的仲钨酸铵晶体主要呈包晶状态,如图1所示为静态烘干的仲钨酸铵晶体的SEM照片。

结晶出的APT在静态条件下烘干,还保持着包晶的形态,因此单颗晶体粒径较大。相比动态烘干方式,包晶颗粒在双锥转炉内翻转碰撞被外力破碎成细颗粒,从而造成APT的费氏粒度变小。另外在松比方面,较大的颗粒则会造成颗粒之间的架桥效应,很多颗粒间的空隙还处在空的状态,从而造成松比结果的降低。而细小的颗粒则更容易填充颗粒之间的间隙,这也是为什么静态烘干的松比会比动态烘干的松比小的原因。

3 结论

①分次补加钨酸铵溶液能够结出更粗的APT粉末。

②快速搅拌有助于溶液中游离氨的挥发,同时也会破坏已经形成的晶粒,形成细小的晶粒,最终导致结出的产品变细。

③静态烘干没有破坏APT的晶形晶貌,使其保持住了包晶的状态。而动态转炉烘干则会由于炉内的翻转造成APT的晶形晶貌被破坏,使得APT变细。粗颗粒APT由于颗粒与颗粒间的架桥效应,颗粒空隙没有细颗粒APT填充的效果好,因此体现在静态烘干的松比较动态烘干的松比小。

参考文献:

[1]谢中华,王文华,陈树茂,张秋和,徐绍梅,杜燕.仲钨酸铵自还原制备蓝色氧化钨工艺技术研究[J].中国钨业,2013,28(01):39-41.

[2]郭永忠,梁玉兰.仲钨酸铵费氏粒度及粒级分布控制工艺研究[J].中国钨业,2003(04):33-35.

[3]万林生.粗颗粒仲钨酸铵生成条件及其动力学基础研究(Ⅰ)──温度制度的影响[J].中国钨业,1998(05):43-46.

[4]郭睿倩,李民军.仲钨酸铵的粒度控制[J].稀有金属与硬质合金,1999(04):46-49.