基于精益生产方式的快速换模技术在S公司F生产线的提升研究

2019-01-11焦泳铨黄丽童小龙周真丙

焦泳铨 黄丽 童小龙 周真丙

摘要:为满足日益增长的客户交付问题,提高汽车脚垫制造公司的生产效率,在保证质量、控制成本的基础上,本文运用精益生产中的快速换模技术(SMED),对S公司F生产线的换模流程进行改善,从作业流程、作业动作、生产工具使用等角度来研究如何快速缩短换模的时间。结果表明,F生产线切换的总时间由原来的97min减少至40.5min,换模速度提升了59%。实现了保证生产品质、降低生产成本、减少换模损失以及提高生产效率的目的。

Abstract: In order to meet the increasing customer delivery problem and improve the production efficiency of automobile foot pad manufacturing company, on the basis of ensuring quality and controlling cost, this paper uses the Single Minute Exchange of Die (SMED), in lean production to improve the die exchanging process of F production line of S company, and studies how to shorten the die exchanging time quickly from the angles of operation flow, operation action and production tool use. The results show that the total switching time of F production line is reduced from 97 minutes to 40.5 minutes, and the conversion speed is increased by 59%. The purpose of ensuring production quality, reducing production cost, reducing die exchanging loss and improving production efficiency is realized.

關键词:精益改善;快速换模法;生产效率提升

Key words: lean improvement;SMED;production efficiency improvement

中图分类号:F273 文献标识码:A 文章编号:1006-4311(2019)36-0284-03

0 引言

随着国内外工业的迅速发展,小批量 、多品种 、订单式的市场需求导致产品的生命周期越来越短,客户对产品的质量、价格、交付期等方面的要求也在不断的提升。现有的生产方式和作业流程难以满足现有产能节拍提升的要求,故需要公司尽可能降低产品生产成本,在保证产品质量的前提下提高产品竞争力。S公司F生产线现阶段换模效率低,并且几个重要工序仍然采用传统的手工作业方式,对产品成本、产品质量和生产效率造成了一定的影响。由此可见生产线的改造已经迫在眉睫,快速换模技术作为一种有效的工具通过降低作业转换时间,减少批量大小,提高工作效率[1],应用于S公司F生产线改造,取得了明显的效果 。

1 快速换模法

快速换模(SMED)是在精益生产中必不可少的一种技术,该技术在日本及欧洲地区早已经得到广泛的应用[2-3],是指在生产过程中,由于产品更换等原因需要结合IE的方法将换模时间缩短的一种改善方法。本文在前人研究的基础上,对S公司F生产线换模过程进行实例研究,探讨了 SMED 技术对注塑类生产车间换线过程的应用改善[4]。根据该企业现有的快速换模优化体系,结合注塑线的生产加工特点,从流程改善和技术改进两方面出发,对换模过程进行分析优化,制定出标准的换模作业流程,以达到提高换线效率,规范操作过程,提高整体设备工作效率的目的。

2 S公司F生产线现状分析

F生产线是公司的主力生产线,其生产线产能会直接导致企业经济效益的高低。现阶段F生产线生产的产品中最为重要的是型号为888的产品,该产品需求量大,占用资源最多,因此对型号888的产品进行生产跟踪,收集数据并整理。由于F生产线是孤岛式生产,产线切换时间过长,所以整个生产效率低下并造成严重的资源浪费。在对F生产线进行实时实地地调查后,得到F生产线生产现状信息如下:

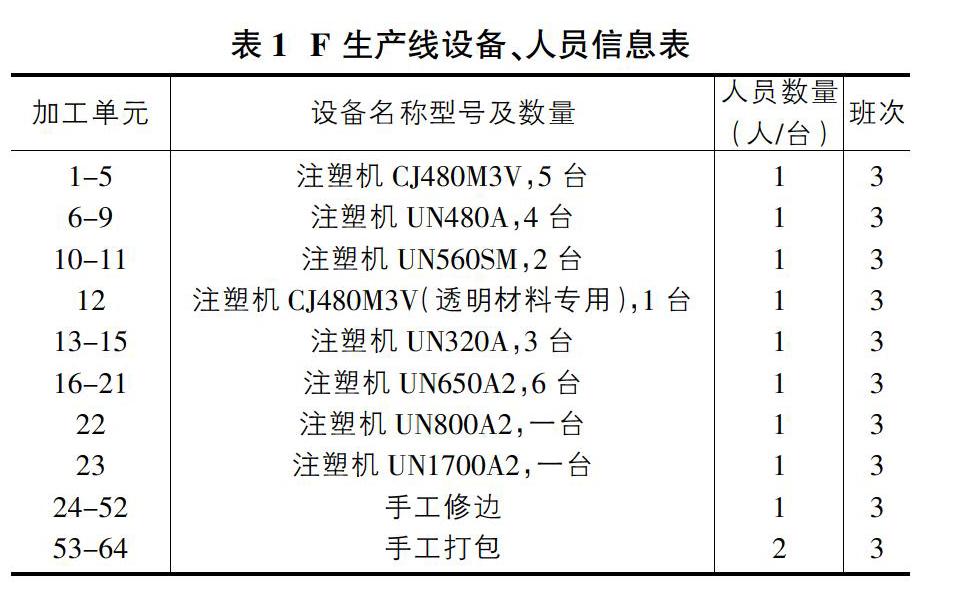

F生产线人员及设备分布情况:如表1所示,1-11注塑生产单元用于生产产品888,12-23注塑生产单元用于生产其他型号的产品,在生产过程中,会根据生产计划对1-11注塑机生产单元进行换模操作,使产品生产能按时完成。

S公司F生产线注塑车间目前的换型整体流程如图1所示。

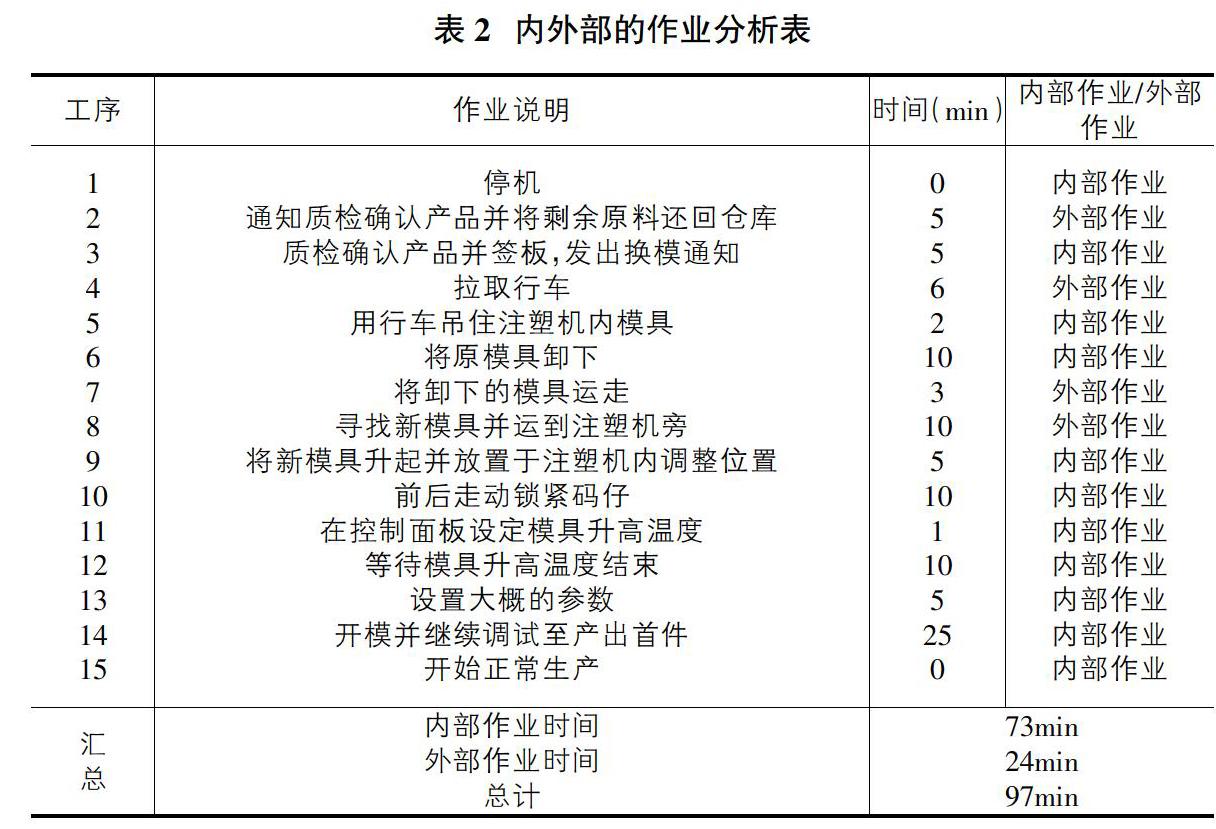

根据现场观察记录,对整个换型作业流程各工序进行时间统计并确定内外部作业属性,如表2所示。

根据表2可知,总换型时间是97min,其中内部作业时间是73min,外部作业时间是24min,在停机时这段作业时间可以不需要进行,在停机前就准备就绪,能够达到减少换型时间的目的。

3 快速换模(SMED)改善

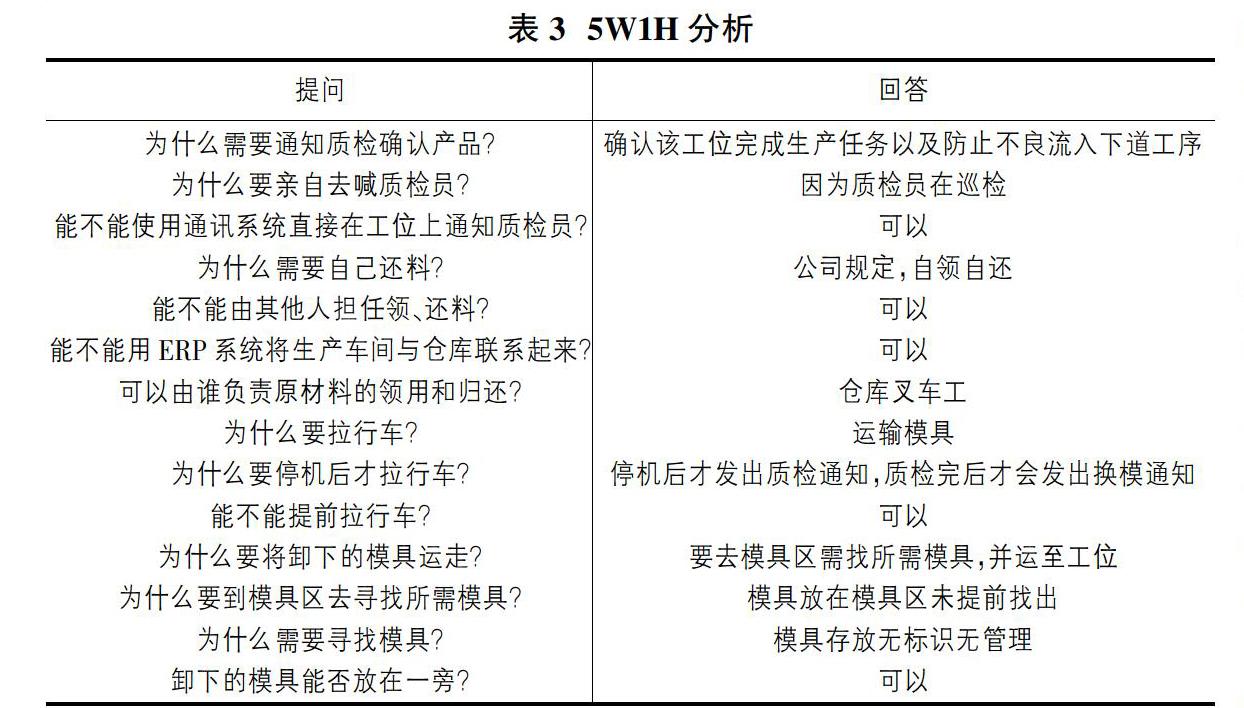

根据对现有换型时间的调查,由于外部作业时间是不必要的时间,现对其进行削减,为此利用 5W1H 及 ECRS方法[5]对外部作业时间进行优化改进。

由表2中可以看出,外部作业共24min,包括:通知质检确认产品并将剩余原料还回仓库、拉取行车、将卸下的模具运走、寻找新模具并运至注塑机旁共四道工序。运用5W1H法提问技術对四项外部作业进行原因分析如表3所示。

根据5W1H法提问技术对换模外部作业时间进行研究分析,对外部作业时间提出以下改进措施:

①布置工位作业系统,F生产线在生产产品最后阶段可提前安排送料员去仓库领原料,同时通知巡检员到产线进行检验,合格后签板。

②设置产线模具放置区,提前将每天需要换模的产线对应的模具找出并放置在产线的模具放置区内,一般一台机每天换模一次或几天换模一次,这样可以缩短换模停机时间。

③对模具架进行目视化信息管理,对每一模具架进行编码,将模具进行定置放置并录入系统,减少找寻时间,同时也能加强对模具的管理。根据对换模时间的梳理得到如表4所示的换模内部作业时间。

针对已经梳理出来的内部作业,提出以下改善措施来对内部作业进行优化

改善。

①根据公司生产现状可了解到,在进行换模工作时基本都是由一个人来完成。由于注塑机质量较重、体积较大,技工只能通过在注塑机周围不停环绕走动来完成换模作业。精益改善首先是要对作业人员进行改善,根据实际情况对作业人员进行缩减。在此将换模作业更换为双人联合作业,这样可以达到减小作业距离,缩短单次作业时间的目的。得到技工路线图如图2所示。

由单人作业更换为两人联合作业改善之后可以看出,技工走动路线大幅度减短,走动次数也明显减少,提高了时间利用率。

②模具的提前预热操作:由于模具的温度是直接影响终制品的内在性能、表面光亮度、熔接线及其强度等重要因素。且提前预热可以达到提高物料内部温度的均一性,缩小物料与模具之间的温差,提高物料流动性的均匀程度,从而降低模压成型压力的目的,所以如果没有对模具进行提前预热操作,模具则处于冷模的状态,产品会出现流痕现象,模具的表面极易被划伤,因此工序7和8不可取消,但可以用模温机提前将拟换模具进行加热处理,从而将内部作业改为外部作业。当换模时首先将模具运送并放置入到模具的预先加热架中,然后打开模温机对其进行加热,在模具切换之前对模具温度进行测量,从而可以达到了工艺设定的温度。

③参数重置的改善:在更换摸具之后,下一步是要更改注塑机的成型参数,将其更换为符合的工艺参数。在此过程中,需要操作工人在完成上下模作业后对注塑机参数进行调试重置。在目前的作业流程中,操作工人是根据以往操作的经验来输入成型参数,如果工艺上出现了问题,那么就必须要重新调整参数,直至目视没有工艺缺陷为止。由于在这个过程进行中缺乏作业标准化的文件,导致消耗大量的时间来调试参数,同时也会浪费更多的原材料。针对此问题,将设备调试的参数进行记录,并制作标准化文件、即SOP作业指导书。SOP能够使作业流程标准化,提升作业人员工作效率,同时能够保证所生产产品质量。其具体内容为:当生产一种产品时,生产作业人员应记录好已调的成型参数,再次生产该产品时,由操作工人调试出该产品的成型参数,并设置为标准参数。但如果存在缺陷,那么在限度范围内进行细微调节。

④行车定位:以三定5S原则为指导,由前期调研可知生产现场物品摆放分布杂乱,而良好的目视化管理能达到生产物品的快速拿放的目的。经过观察,工序5中机修工需要多次调整行车位置以保证模具位于注塑机的正上方,这样才能达到准确将模具放入注塑机内的目的,经过测时得出现状的工序用时为5min。解决方案为:在行车的轨道上对每台注塑机的相应的位置进行标记,从而来减少放置模具时的调整和定位所需的时间。经过改善可以看出时间由改善前5min降低到改善后的3min,显著缩短了行车定位的时间。

⑤改善方案的固化:在对换模流程进行优化后,运用ECRS原则对换模流程进行设计,得到新的改善方案如表5所示。

由此改善后换模作业方案我们可以看出,改善后注塑机从上下模作业到正常进行生产,时间由改善前的97min降低至40.5min,大幅度地缩短了换模作业的时间,减少了F生产线的换线损失,大大地提升了换模作业效率。

4 结论

本文借助精益的思想,对S公司F生产线进行分析研究,挖掘出影响F生产线效率的相关问题,对换模作业等相关要素进行了仔细的分析,并进行问题优化改进。现得到以下结论:①在对当前国内外公司对精益生产的研究应用现状进行统计分析后,我们发现了目前经济全球化的不断加剧,国内外企业竞争的势态也在不断加大,国内外企业都在不断提高其企业核心竞争力,企业的生产管理方式开始进入持续改进的阶段,增强了我们进行精益改善的急迫感。②对快速换模方法(SMED)进行了研究和运用。通过对换模现状时间的分析研究,对换模现状进行内外作业分类,并对外部作业进行删减,同时对内部作业进行改善,优化内部换模作业时间,达到快速换模的目的,在换模时间改善前后的对比分析中可以看出,F生产线的换模时间由原来的97min减少至40min,换模速度提升了59%。

本文的主要创新点是对生产方式以及换模技术的改进,在本次优化改进过程中充分利用了人机联合作业以及快速换模技术的优势,有效提高了生产过程中的活动效率,并且达到了资源节省、提产能的目的,是S公司第一次使用快速换模技术挖掘生产流程中的换模问题并对其加以改进,为S公司快速换模技术在以后的生产实际中的应用做出铺垫。

参考文献:

[1]郝冠男.精益生产中的快速换模技术研究[J].湖南农机,2014.

[2]RODRIGUEZ-MENDEZ R,SANCHEZ-PARTIDA D,MAR-TINEZ-FLORES J L,et al. A case study: SMED & JIT methodologies to develop continuous flow of stamped partsinto AC disconnect assembly line in Schneider Electric Tlaxcala Plant[J]. Ifac Papersonline,2015,48( 3) : 1399-1404.

[3]KARASU M K,CAKMAKCI M,CAKIROGLU M B,et al.Improvement of changeover times via Taguchi empowered SMED/case study on injection molding production[J]. Measurement,2014(47): 741-748.

[4]郝冠男,邓立君.基于快速换模技术的生产线换线过程改善研究[J].现代制造工程,2019.

[5]易树平,郭伏主编.基础工业工程[M].北京:机械工业出版社,2007.