全尺度TBM滚刀线性切削花岗岩试验研究

2019-01-11田彦朝马洪素殷丽君

贺 飞, 田彦朝, 尚 勇, 马洪素, 殷丽君

(1. 中铁工程装备集团有限公司, 河南 郑州 450016; 2. 核工业北京地质研究院中核集团高放废物地质处置重点实验室, 北京 100029; 3. 北京工业大学城市与工程安全减灾教育部重点实验室, 北京 100124)

0 引言

全断面岩石隧道掘进机(tunnel boring machine, TBM)是一种用于隧道全断面开挖的大型专用工程机械,被广泛应用于高速铁路/公路、城市轨道交通和区域引水工程的隧道建设[1-2]。CCS(constant cross section)型盘形滚刀是现有TBM的主要破岩刀具,其破碎岩石的过程是TBM掘进施工的关键,直接影响着掘进速度和成本。

滚刀的基本破岩过程为: 刀盘运动带动滚刀刃滚压掌子面,刀刃下形成高压密实核并驱动侧向裂纹贯通成碴。滚刀破岩过程受到刀间距、刀具直径、刀具刃宽、贯入度、岩石岩体力学参数等的综合影响。针对这些参数的影响,国内外学者进行了大量的试验研究。

目前,主要采用全尺度线切割试验台(LCM)的方法开展室内滚刀破岩试验。Rostami[3-4]使用LCM试验台,研究了岩石强度、刀间距、刀刃宽度、刀具直径、贯入度等参数对破岩过程的影响,提出了CSM(colorado school of mines)滚刀破岩载荷预测公式,由于该公式可直接用于载荷预测并指导滚刀布局和刀盘设计,因此被广泛采用。Balci等[5-6]使用LCM试验台,开展了不同刃型(V型和CCS型)、刃宽、刀间距、贯入度条件下滚刀切削砂岩、页岩和石灰岩的试验,提出了新的破岩载荷预测公式,并将破岩载荷与CSM模型进行了比对。Cho等[7]使用LCM试验台,研究了刀间距和贯入度对破岩比能的影响规律,得到了相应的最优刀间距和贯入度比值。Xia等[8]使用LCM试验台切削了大量的国内岩石,对比所得破岩载荷与CSM模型预测值,发现CSM模型可以较准确预测超硬岩和极硬岩的破岩载荷,但对软岩和中硬岩的破岩载荷预测值偏低。针对中心刀和边滚刀,Geng等[9-10]使用RCM试验台,对滚刀的回转破岩过程进行了初步的试验探索; Gong等[11]研制了新型刀具破岩试验平台,该平台可用于开展全尺度、多种刀具、直线和回转切削模式下的破岩试验。Entacher等[12-13]通过在滚刀轴支座下方安装应变片,测试得到了TBM刀盘在实际掘进过程中不同区域滚刀的破岩载荷。

国内外大量研究为TBM结构设计和掘进施工提供了参考,然而实际公布的数据相对有限,且大多针对43.18 cm(17英寸)的CCS型滚刀,尚不足以完全支撑各种地质条件下的刀具选型和TBM设计。

本文针对项目所遇的浅埋花岗岩地层,采用国内外研究相对较少的33.02 cm(13英寸)CCS型滚刀以及43.18 cm(17英寸)滚刀,在5种刀间距和9种贯入度条件下开展系列全尺度滚刀破岩试验,研究不同刃宽、刀间距和贯入度对破岩过程、破岩载荷和效率的影响,以期为同类项目提供参考和数据支撑。

1 试验方案

1.1 试验设备

本文应用北京工业大学机械破岩平台(见图1),在无围压和直线切削模式下开展全尺度滚刀破岩试验。该平台由机械系统、液压系统、自动控制系统及测试系统组成,Gong等[11]已详细说明该试验平台的结构和试验过程,本文不再赘述。

图1 机械破岩试验平台[11]Fig. 1 Mechanical rock-breaking test platform[11]

对试验台的切削动作简述如下: 1)通过液压和螺纹机构调整滚刀Z向位置并锁止,从而保证滚刀以固定贯入度切削,Z向位移控制精度为0.1 mm; 2) 通过水平Y向液压缸调整岩舱左右位置并锁止,从而控制各次切削的间距,Y向位移控制精度为1 mm; 3) 通过水平X向液压缸控制岩舱的前后运动,从而实现滚刀的切削动作。

该试验平台的主要技术指标如下: 1)框架可承受最大载荷为2 000 kN,单刀加载力为1 000 kN; 2)试样最大尺寸为1 000 mm×1 000 mm×600 mm(长×宽×高); 3)线性切割时,直线破岩速度最大值定为20 mm/s; 4)通过在刀座下方安装三向力传感器获取滚刀的三向破岩载荷,采用密西根科技公司的TR3D-D-100K三向力传感器,其最大量程为444.8 kN,精度为最大量程的0.05%,即约0.22 kN。

1.2 试验参数设计

本试验岩样为花岗岩,岩样尺寸为980 mm×980 mm×600 mm(长×宽×高),如图2所示。按照GB/T 50266—2013《工程岩体试验方法标准》[14]的要求对花岗岩的单轴抗压强度、巴西劈裂强度、纵波波速进行测试,得到花岗岩的力学参数,见表1。

图2 试验花岗岩岩样Fig. 2 Granite samples

表1 试验花岗岩力学参数Table 1 Mechanical parameters of tested granite

为研究刃宽及刀间距对TBM滚刀破岩机制及效率的影响,分别采用刃宽为13 mm和17 mm的43.18 cm(17英寸)CCS型盘形滚刀,设置不同的刀间距分组进行试验。其中,刃宽13 mm的滚刀切割试验分为4组,刀间距分别为60、65、70、75 mm,选取的贯入度依次为0.5、1.0、2.0、3.0、4.0、5.0、6.0 mm;刃宽17 mm的滚刀切割试验分为2组,刀间距分别为75 mm和80 mm,选取的贯入度依次为0.5、1.0、2.0、3.0、3.5、4.0、4.5 mm,其中贯入度3.5 mm仅在刀间距80 mm条件下进行。

1.3 滚刀破岩试验步骤

由于在进行滚刀破岩试验前,岩石试样的表面是完整无破损的,而TBM施工时,刀盘遇到的掌子面是由一系列的同心圆切槽所组成的不平整面,此时相邻的切槽之间存在相互影响,且这种影响有利于破岩。因此,为了模拟实际情况,应对平整的岩石表面进行处理,即滚刀在预设的滚刀间距下,以试验设计的最小贯入度0.5 mm切割岩石表面,使岩石表面形成一系列等间距的切槽。切割的具体次数由岩石的平整度等因素决定,一般需要进行15~20层试验,直到试验得到有规律的、重复的数据为止。

按照试验设计的贯入度和刀间距切割岩石,进行破岩试验,并记录在不同贯入度下所产生的三向力,即垂直于切割面的法向力、沿滚刀滚动方向的滚动力及垂直于滚动方向的侧向力。试验过程中,传感器每10 ms采集一次瞬时破岩载荷,对试验所获取的瞬时破岩载荷数据取平均值,得到该次试验的平均破岩载荷,在相同条件下开展数次切削试验,直至各次试验的平均载荷具有较好的重复性,计算这些可重复试验所得平均载荷的平均值,得到最终平均破岩载荷。进行完每一层的切割后,对岩样切割面拍照;收集该层所产生的岩片及岩粉,并对其称重;对收集岩屑后的岩样切割面再次拍照。每个贯入度和刀间距都需要进行4~10层的切割,直到数据有重复规律,以检验数据的正确性。试验中,当更换不同的刀间距和贯入度时,重复上述试验步骤。

2 试验过程及分析

2.1 滚刀破岩试验描述

在刃宽T=13 mm、刀间距S=60 mm的条件下,对滚刀破岩现象随贯入度P的变化过程进行描述,其他刃宽和刀间距条件下滚刀破岩现象随P的变化与该过程总体相近。

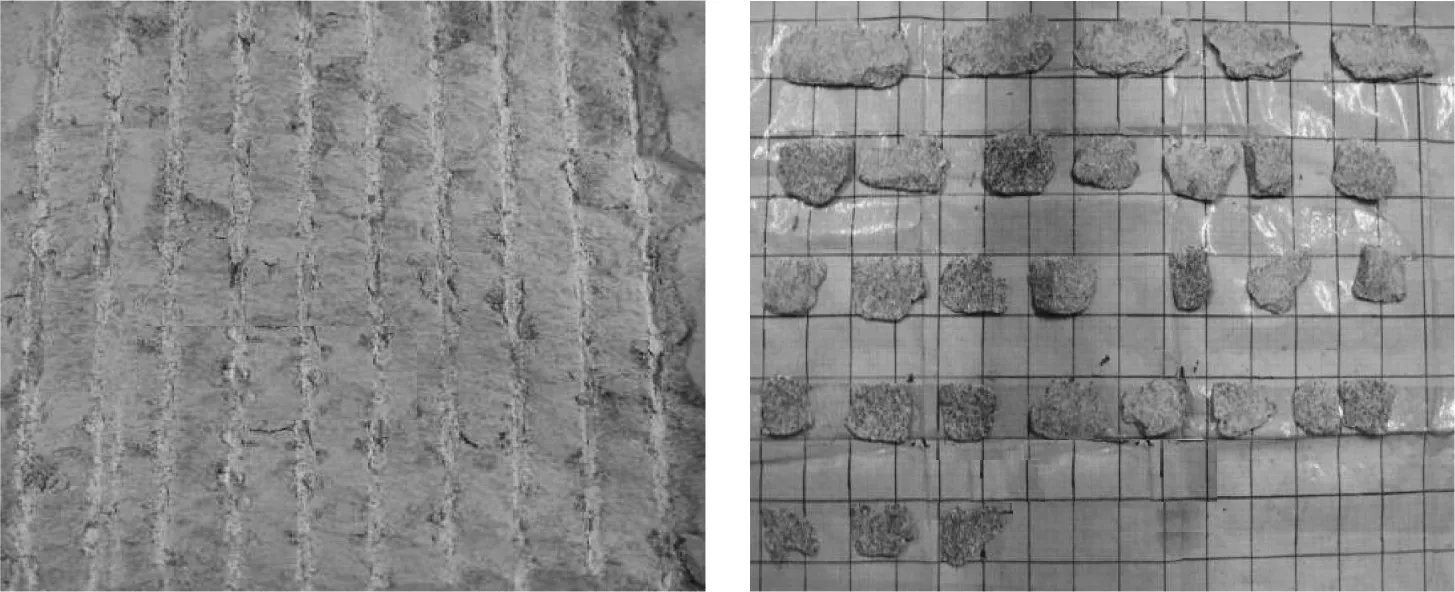

当P=0.5 mm时,破岩过程中岩面岩脊较低,切槽内含有少量压实的岩粉及小岩粒。切割过程中产生的大岩片数量较少,块度及厚度不大,产生大岩片时会伴随着闷响声,并且在某一岩脊上产生大岩片后往往需要经过2层切割才能再次产生岩片。贯入度为0.5 mm时,滚刀破岩后岩面及典型大岩片(背景参照方格为5 cm×5 cm,下同)如图3(a)和3(b)所示。

当P=1.0、2.0 mm时,破岩现象相比贯入度0.5 mm时有一定的变化: 每一层产生的岩片量增多但岩片的形成并不连续,刀刃两侧逐渐出现起灰、迸碴现象,岩片的增多使岩脊的平整度逐渐提高。岩片裂纹扩展的吱吱声和岩片产生时造成的闷响声频繁且音量较大。贯入度为2.0 mm时,滚刀破岩后岩面及典型大岩片如图3(c)和3(d)所示。

当P=3.0、4.0 mm时,破岩现象逐渐剧烈,岩石在滚刀作用下较为连续地产生岩片,切槽内岩粉和岩粒极多,并且存在少量的压实核,岩片块度较大,但少量大岩片从中间断开,且破岩过程中声响巨大,岩片瞬间三向力出现骤降,滚刀偶有抖动和侧移,且两侧有起灰现象。贯入度为4.0 mm时,滚刀破岩后岩面及典型大岩片如图3(e)和3(f)所示。

当P=5.0、6.0 mm时,破岩现象十分剧烈,岩石在滚刀作用下连续产生岩片并伴随着密集且沉闷的崩响声,刀刃下有大量的岩粉及小碎片崩出,切槽内存在大量的压实核,岩屑布满整个岩面,岩片极其破碎,过度破碎现象较为严重,岩片不规则且厚度变化较大,大岩片数量急剧下降; 此外,法向力变化迅速,且幅值较大。贯入度为6.0 mm时,滚刀破岩后岩面及典型大岩片如图3(g)和3(h)所示。

2.2 滚刀破岩过程分析

针对上述滚刀破岩试验现象,对TBM滚刀破岩过程进行分析。该过程分为2个阶段: 滚刀侵入岩体; 两滚刀之间形成岩石碎片。

(a) P=0.5 mm,破岩面 (b) P=0.5 mm,典型大岩片

(c) P=2.0 mm,破岩面 (d) P=2.0 mm,典型大岩片

(e) P=4.0 mm,破岩面 (f) P=4.0 mm,典型大岩片

(g) P=6.0 mm,破岩面 (h) P=6.0 mm,典型大岩片图3 43.18 cm(17英寸)滚刀破岩后岩面及典型大岩片随贯入度P的变化(刃宽13 mm,刀间距60 mm)Fig. 3 Rock surfaces and typical rock chips revealed by different penetrations of disc cutter with diameter of 43.18 cm, width of 13 mm and spacing of 60 mm

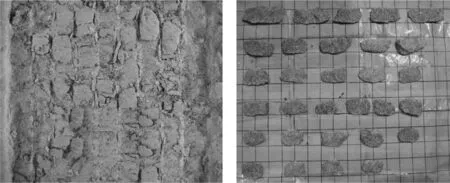

单滚刀侵入岩体过程可分成5个阶段: 建立应力场;形成压碎区;形成岩石碎片;出现侵入坑;产生宏观裂纹并扩展。在初始阶段,岩石中的微小裂隙随着应力的增加而闭合,岩石处于线弹性变形阶段;随着载荷的增大,在滚刀边缘出现圆锥形裂纹,在滚刀底部形成压碎区;随着载荷继续增大,紧邻滚刀下方的岩石碎片发生剧烈粉碎。这些岩石粉碎后又被重新压实,形成白色高密度压实核,如图4所示。岩石粉碎颗粒向内及两侧扩张,扩张的趋势造成了岩石中部及侧向产生放射状裂纹。在裂纹形成过程中,滚刀逐渐侵入岩石。当侧向裂纹生长至岩石表面时,滚刀底部的部分岩石及滚刀周围的岩石迅速脱离岩体形成岩碴,贮存在岩石中的应变能转化成岩石碎片的动能。当破岩载荷跌落后,滚刀迅速侵入至岩石一定深度处。

(a) 岩粉

(b) 压实核图4 岩粉及压实核Fig. 4 Rock powder and crushed core

当TBM滚刀滚过隧道工作面时,滚刀连续扩大压碎区,产生裂纹并使之扩展。当一条或更多的裂纹到达自由面或相邻滚刀间裂纹贯通时就会形成岩石碎片。这个相互作用的过程受诸多因素影响,如破岩载荷、滚刀间距、岩石的物理力学性质、已有的岩体裂隙及其特性、裂隙的方向等。当滚刀间距过大或载荷过小时,裂纹朝着自由面扩展,岩石形成较小的三角形碎片;当滚刀间距过小或载荷过大时,较长但无效的裂纹向岩石内部扩展,在两滚刀之间形成凹槽;只有当滚刀间距、破岩载荷等参数与岩石的力学参数匹配状态达到最优时, 裂纹才能平直地向着邻近滚刀扩展,有效形成破岩岩片。

2.3 试验数据处理

通过对试验过程中采集的滚刀三向力数据及岩碴质量数据进行处理,获得滚刀力的平均值(平均法向力Fn、平均滚动力Fr)和滚刀破岩比能SE。

由于试验中更换不同的贯入度进行试验,开始的1~2层切割层为试验过渡段,此时获得的滚刀三向力变化幅度较大,因此,当出现连续2层滚刀三向力较为平稳的状态时,自此记录的数据方为有效数据。 平均力(Fn、Fr)由力-时间曲线与时间轴所围面积和时间轴长度的比值计算得出。 滚刀破岩比能SE是反映滚刀破岩效率的一个重要指标,计算公式如下:

式中: SE为滚刀破岩比能,MJ/m3;Fr为滚动力,kN;l为滚刀切割岩石的切割长度,m;V为破岩试验过程中产生岩片的体积,即岩片质量与岩石密度的比值,m3。

试验结果汇总见表2和表3。

3 试验结果分析

3.1 刃宽、刀间距对平均法向力的影响

滚刀破岩过程为滚压破岩,法向力为主导作用力。现场掘进过程中,刀盘每转一圈时的掘进距离为贯入度;在线切割试验中,预先设定的切削深度等同于实际掘进中的贯入度指标。通过试验不同刃宽、不同刀间距条件下滚刀平均法向力随贯入度的变化规律,来研究实际工程中不同刃宽、刀间距对平均法向力的影响,数据拟合结果如图5所示。

表3 刃宽为17 mm时滚刀破岩试验结果Table 3 Test results of rock breaking with cutter width of 17 mm

(a) 平均法向力与贯入度关系

(b) 平均法向力与刀间距关系图5 不同试验条件下平均法向力对比曲线Fig. 5 Comparison curves of average normal force under different conditions

1)对于试验中所采用的各种刀间距,贯入度的增加均导致平均法向力的增大且其增长速度随着贯入度的增加而逐渐降低,即贯入度增量相同时,平均法向力的增量将逐渐减小。例如: 对于刃宽13 mm的滚刀,当贯入度逐渐增加至3.0 mm左右时,平均法向力的增长速度迅速减弱;而对于刃宽17 mm的滚刀,当贯入度逐渐增加至4.0 mm左右时,平均法向力的增长速度迅速减弱。这主要是由于随着贯入度增加,较大的法向力使得滚刀下方岩体裂纹发展更加充分,相邻滚刀间作用更加明显,滚刀侵入岩体所受的抵抗力相对减小。

2)在相同刃宽、贯入度条件下(贯入度0.5 mm情况除外),平均法向力总体上随刀间距的增大而增大,但增长幅度不大,曲线总体上比较平缓。

3)在相同贯入度、刀间距条件下,平均法向力随刃宽的增大而增大。在刀间距为75 mm的2组试验中,刃宽17 mm的滚刀平均法向力随贯入度的变化规律与刃宽13 mm的情况相似,均可用对数函数拟合,但数值上有一个明显的抬升; 刃宽17 mm的滚刀平均法向力随贯入度的增长速度大于刃宽13 mm的情况。刃宽的增大使得刀刃与岩石的接触面积增大,从而导致平均法向力明显增大; 由此做出推断,刀刃下方的裂纹随贯入度增大而发展贯通的能力随着刃宽的增大而减小。分析表明,在刀间距为75 mm和贯入度分别为1.0、2.0、3.0、4.0 mm条件下,17 mm刃宽滚刀平均法向力相比13 mm刃宽滚刀平均法向力的增大幅度分别为32%、29%、39%和11%。

4)对于刃宽为17 mm的滚刀,当贯入度为4.0 mm左右时,滚刀承受的平均法向力约为275 kN,已超过43.18 cm(17英寸)滚刀所能承受的额定工作载荷;而对于刃宽为13 mm的滚刀,当贯入度超过6.0 mm时,滚刀所承受的平均法向力仍小于230 kN。这表明对于相同直径的CCS型滚刀,适当减小刀刃端部的宽度,可能会延长刀具(尤其是滚刀轴承)的使用寿命,但具体情况还需要进一步结合刀刃磨损速度来综合评判。

5)贯入度为0.5 mm时,平均法向力的变化没有稳定的规律;随着贯入度增大,上述规律逐渐稳定。这是由于贯入度为0.5 mm时,滚刀与岩石的相互作用较弱,所产生的大岩片数量较少,但块度及厚度较大,并且在某一岩脊上产生大岩片后往往需要经过多层的切割才能再次产生岩片,即贯入度0.5 mm条件下的切割受前期表面处理影响较大,因此有一定的波动性。

通过以上分析发现,刃宽和贯入度对平均法向力的影响较为明显,而刀间距对平均法向力的影响不明显。

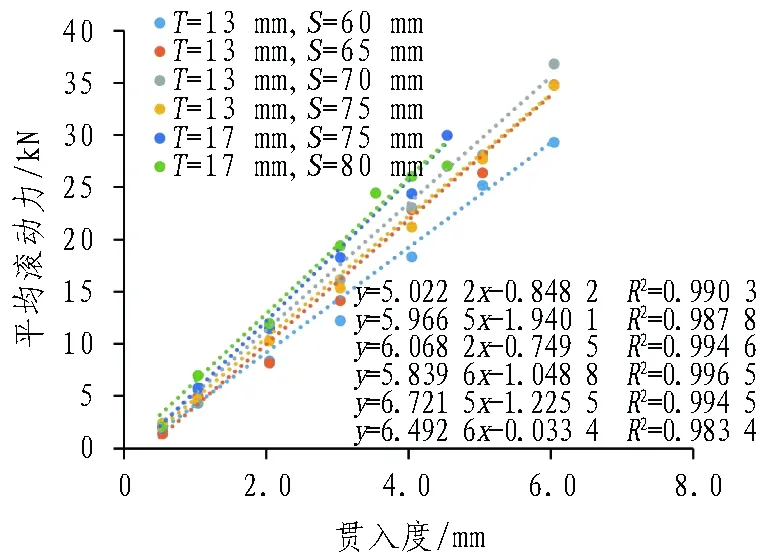

3.2 刃宽、刀间距对平均滚动力的影响

TBM掘进中刀盘转矩大小取决于每个滚刀的平均滚动力,通过本试验中不同刃宽、刀间距条件下平均滚动力的变化趋势,可以对实际工程中不同刀型及刀间距下TBM掘进时的转矩运行参数进行优化。图6为不同刃宽及刀间距条件下,滚刀平均滚动力随贯入度变化曲线图。

1)如图6(a)所示,平均滚动力随着贯入度的增大均呈线性函数增长趋势。同一刀间距条件下,平均滚动力随着贯入度的增加而增大,贯入度增加导致平均法向力以及滚刀与岩面接触面积的增大,使得破岩过程中滚刀所受的摩擦力加大,从而平均滚动力增大。

(a) 平均滚动力与贯入度关系

(b) 平均滚动力与刀间距关系图6 不同试验条件下平均滚动力对比曲线Fig. 6 Comparison curves of average rolling force under different conditions

2)如图6(a)所示,在相同贯入度、刀间距条件下,平均滚动力随刃宽的增加而增大。在相同贯入度下,滚刀刃宽越大,平均法向力、滚刀与岩石的接触面积越大,最终导致平均滚动力增大。分析表明,在刀间距为75 mm和贯入度分别为1.0、2.0、3.0、4.0 mm条件下,17 mm刃宽滚刀平均滚动力相比13 mm刃宽滚刀平均滚动力的增大幅度分别为23%、11%、19%和12%。对比3.1节分析结果表明,刃宽对于法向力的影响程度要强于滚动力。

3)如图6(b)所示,在相同刃宽、贯入度条件下,平均滚动力总体上随刀间距的增大而增大,但增长幅度不大,曲线总体上比较平缓,且不同贯入度条件下的曲线变化规律存在区别。

通过以上分析发现,刃宽和贯入度对平均滚动力的影响较为明显,而刀间距对平均滚动力的影响不明显。

3.3 刃宽、刀间距对滚刀破岩比能的影响

破岩比能SE即破碎单位体积岩体所做的功,一般借助这一指标来评价特定条件下TBM滚刀的破岩效率。图7为不同刀间距、刃宽和贯入度条件下,破岩比能的变化趋势图。

图7 不同试验条件下滚刀破岩比能对比曲线Fig. 7 Comparison curves of rock cutting specific energy under different conditions

1)无论何种刃宽及刀间距条件下,滚刀破岩比能与贯入度之间的变化趋势存在相似之处,即随着贯入度的增加,由于大块岩片比例增大,破岩比能会逐渐降低,破岩效率逐渐提高,直到达到最优贯入度,此时破岩比能值最低,破岩效率最高;超过最优贯入度后,在大块岩片比例增大的同时,造成岩片过度破碎,岩粉及岩粒增多,破岩比能又出现增大的趋势,破岩效率则随之降低。其中,刃宽为13 mm时,刀间距S=60 mm的最优贯入度为1.0 mm,刀间距S=65、70 mm的最优贯入度为2.0 mm,刀间距S=75 mm的最优贯入度为1.0 mm;刃宽为17 mm时,刀间距S=75、80 mm的最优贯入度分别为1.0 mm和2.0 mm。

2)在贯入度(0.5、1.0、2.0、3.0、4.0 mm)、刀间距(S=75 mm)相同的条件下,滚刀破岩比能随刃宽增大而增大。刃宽的增大导致法向力、滚动力增大,刀具下的粉核区增大,岩屑中岩粉和小直径岩片占比更多,故在此破岩条件下破岩效率下降,破岩比能增大。

3)刃宽为13 mm时,在贯入度相同的条件下,滚刀破岩比能随刀间距的增加先增大后减小,刀间距S=75 mm条件下破岩比能最小,破岩效率最高;刃宽为17 mm时,在贯入度相同的条件下,刀间距S=75、80 mm 2种条件下的滚刀破岩比能曲线相互交错,但整体来说较小刀间距条件(S=75 mm)下破岩比能更小,破岩效率更高。

4 结论与建议

本文使用全尺度线切割试验平台,采用2种不同的刃宽(13、17 mm)、5种不同的刀间距(60、65、70、75、80 mm)和9种不同的贯入度进行了无围压条件下的滚刀切削花岗岩试验。主要结论如下:

1)滚刀破岩平均法向力与贯入度成对数函数关系;相同刃宽、不同刀间距条件下,曲线形状基本一致,随刀间距的增大而总体向上平移;不同刃宽条件下,随着刃宽增大,曲线明显抬升,曲线斜率(载荷增长速度)增大。

2)滚刀破岩平均滚动力与贯入度成线性函数关系;在相同贯入度、刀间距条件下,平均滚动力随刃宽的增加而增大;在相同刃宽、贯入度的条件下,平均滚动力总体上随刀间距的增大而增大,但增长幅度不大。

3)滚刀破岩平均载荷(平均法向力和平均滚动力)主要受到贯入度和刃宽的影响,而刀间距对平均载荷的影响不明显。刃宽对于平均法向力的影响程度要强于平均滚动力。

4)贯入度对滚刀破岩比能具有显著的影响,总体上滚刀破岩比能随贯入度的增大先减小后增大。针对本次试验的花岗岩,从破岩比能最小的角度考虑,建议最优贯入度取值为1.0~2.0 mm;如果采用该贯入度开展实际掘进,虽然可能实现能量的最高效利用,但是对于TBM本身的掘进能力而言则是极大的浪费,将造成掘进速度变慢、掘进成本提高等问题,为提高实际TBM的掘进速度,可在滚刀最大可承受载荷范围内,适当增大贯入度。因此,实际掘进贯入度的确定,不能仅根据破岩效率来评判,还要综合刀具承载能力、掘进速度和掘进成本等多个指标进行共同决策。

本文主要研究了刀间距、刃宽和贯入度对破岩载荷和破岩比能的影响规律,对各组试验的岩碴形貌、尺寸和级配的分析尚不充分;同时,本文仅针对33.02 cm(13英寸)和43.18 cm(17英寸)滚刀开展了试验,而48.26 cm(19英寸)滚刀目前已经得到较为广泛的应用,但是关于48.26 cm(19英寸)滚刀的破岩试验目前尚不多见,拟在后续开展相关研究。