市政桥梁小箱梁架桥机的使用研究

2019-01-10李建康

李建康

(中国水利水电第十工程局有限公司 工程管理部, 四川 成都 610072)

1 工程简介

嘉瑞大道K1+960处石板滩大桥,桥梁上部结构采用10×30m跨预应力混凝土小箱梁桥。该桥上跨江公堰,与新建道路正交,全长306米,桥面宽55米。

2 总体思路

研究箱梁从生产到吊装的全过程,结合现场实际,采用数据验算及现场试验,从中找出切合现场实际的最优实施方案。以一定数量的箱梁为研究对象,通过与设计数据对比计算,分析从生产到转运,再到吊装,着重于研究吊装过程中收集的相关数据,通过对比得出最优以利施工。

3 研究方法及实施情况

3.1 箱梁生产

箱梁生产施工顺序:台座顶面刷油→定位→绑扎钢筋→架设模板→浇筑砼→养护→张拉→压浆→养护

3.2 架桥机验算

设计预制箱梁最大吊装重量1168.5kN。根据实际计算,箱梁重量=钢绞线重量+水泥浆重量+钢筋重量+砼重量。

钢绞线重量:张拉截断后每根钢绞线实际平均长度约为 30.2m,每米重量1.24kg,总重G1=30.2*1.24*6*9=2022.192kg;

水泥浆重量:实际灌入量为每片 0.96m³,容重为 2000kg/m³,重量G2=0.96*2000=1920kg;

砼重量:单片箱梁实际最大体积为35.8m³,c50钢筋砼容重为2610kg/m³,总重G3=35.8*2610=93438kg;

单片箱梁总重G=G1+G2+G3=97380.192kg。

通过计算,从安全系数角度考虑,选择150t架桥机进行箱梁架设,采用电力驱动,架桥机具体参数如下:

架桥机设计荷载

(一)、垂直荷载

桥梁重(30m箱梁):Q1=97.38t;

吊梁小车重:Q2=53.96t(含卷扬机重);

天车横梁重:Q3=2.5t(含纵向走行机构);

大车横梁重:Q5=3.4t;

天车横梁单根支腿重:Q9=2.9t;

天车横梁跨度:L1=6.2m;

卧轨支撑点跨度:L2=5.2m;

前支腿总重:Q4=5.6t;

承重主梁每米重量:Q6=0.3t/m;

1号天车总重:Q7=26.98t;

2号天车总重:Q8=26.98t;

主梁、桁架及连结均布荷载:q=0.6t/m*1.1=0.66t/m;

主梁增重系数取1.1;

活载冲击系数取ε=1.2;

不均匀系数取1.1。

(二)、水平荷载

1、风荷载

取工作状态最大风力,风压为7级风的最大风压:q3=19kg/m2;非工作状态风压取 11级风的最大风压:q4=66kg/m2。(以上数据参照石家庄铁道学院《GFJT-40/300拆装式架桥机设计计算书》)

2、运行惯性力:Φ=1.1。

架桥机的主要材料特性:

主要材料:Q235B 20# 弹性模量:E=210GPa

焊接方式:手工电弧焊 焊接材料:J422 J506

焊缝系数:=0.707 钢材许应力:【σ】=140Mpa

天车横梁截面抗弯模量:Wx=9250cm3,截面形心惯性矩: lx1=816 cm4

导梁抗弯模量:Wz=60649.1cm3,截面形心惯性矩:lx=42508cm4

架桥机尾部重量 g1=97.38t+53.96+20*0.3*2=163.34t,外伸段重量g2=0.3*30*2*1.1+5.6+3.4=28.8t,经计算,尾部配重加自重远大于外伸重量,因此前支腿外伸过程中处于安全状态,理论上不会发生纵向倾覆;横向通过全站仪测视,两边高程齐平,且除自重外无其他荷载,外伸过程中理论上不会发生横向倾覆。

在架腿外伸过程中,箱梁端头不超过0#桥台边线,始终保持重心在尾部,前支腿达到1#桥台后卸下尾部荷载,经观测通过垫钢板进行找平调整,调平后试运行天车,包括纵向移动和横向移动,横向移动空载最大速度为1.57m/min,纵向移动空载最大速度为1.57m/min,再次进行线路检查、电机安全检查。

在进行第一片箱梁架设前进行安全验算,验算过程如下:

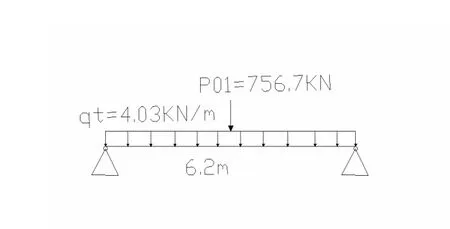

天车横梁强度及挠度计算

天车横梁自重均布荷载qt=Q3/6.2=25KN/6.2m=4.03KN/m。

天车横梁受集中荷载P01=Q2/2+Q1/2=26.98t+97.38t/2=66t=756.7KN

受力简图如下:

最大跨中弯矩Mmax=1/8*qt*L12+1/4*P*L1=1/8*4.03*38.44+1/4*756.7*6.2

=19.36KN.m+1172.9 KN.m=1192.26 KN.m

天车横梁跨中最大弯曲应力:

δ=Mmax/Wx=1042.36 KN.m/9250cm3=128.9MPa<【σ】=140Mpa,满足要求。

天车横梁挠度:

a、均布荷载下的挠度

f(1)=5qL4/384Elx1=5*4.03×6.24/384*2.1×1012×816×10-8 = 4.5mm

b、集中荷载下的挠度

f(2)=PL3/48EI=756.7×6.23/48×2.1×1012×816×10-8=2.19mm

C、叠加挠度为:

f(总)= f(1)+ f(2)

=4.5+2.19=6.69mm<[ f 容许]=6200/400=15.5mm,满足要求。

导梁强度及挠度计算

强度计算:

导梁自重均布荷载Q6=0.3t/m =3KN/m,集中荷载为天车重量及箱梁重量,当其中一台天车位于跨中时,整个导梁跨中存在最大弯矩。

均布荷载最大弯矩Mmax1=1/8*3*302=337.5KN.m

集中荷载最大弯矩Mmax2=1/4*97.38/2*30=365.175 KN.m

Mmax= Mmax1+ Mmax2=337.5+365.175=702.7 KN.m

δ=Mmax/Wz=702.7 KN.m/60649.1cm3=11.58MPa<【σ】=140Mpa,强度满足要求。

挠度计算:

a、均布荷载下的挠度

f(3)=5qL4/384EIx=5*0.3×304/384*2.1×1011×42508×10-8 = 3.5mm

b、集中荷载下的挠度

f(4)=PL3/48EI=97.38/2×303/48×2.1×1011×42508×10-8=14.7mm

c、叠加挠度为:

f(总)= f(1)+ f(2)

=3.5+14.7=18.2mm<[ f 容许]=30000/400=75mm,满足要求。

架桥机横向倾覆稳定性计算

取荷载最不利工况进行计算,首先进行横向抗颠覆验算,当导梁于跨中承受全部箱梁重量并且荷载重心处于天车横梁最左或者最右端时架桥机受力情况如下:

q1为架桥机天车横梁自重(不含起重车),q2为架桥机大车横梁自重,P4为天车吊装箱梁移动到最右端时连同天车一起的重量。q1= 2Q3=2*2.5t=5t, q2=2Q5=2*3.4t=6.8t。

P8为导梁承受的风荷载,作用在轨面以上2.7m处,导梁迎风面积按实体计算,导梁形状系数CK=1.6。

A=(1+η1)(1+η2)* ΦA=(1+0.53)*(1+0.5)*70*2.4=168m2,其中η1=0.53,η2=0.5;风荷载为:

P8=CK*ε*q3*A=1.6*1.2*19*168=6128.6kg=6.13t;

P4为架桥机小车及箱梁重量,P4=53.96+97.38=151.34t;

P9为架桥机起重小车及梁体承受的风载,作用点在支点以上 5.3m处,P9=1.6*1.2*19*(1.8*1+1.8*1)=131.33kg=0.13t;

左右导梁重P=14.6*2=29.2t;

支座反力 f1=(q1+q2+2Q9+P4)*(1.2/6.2)=(5+6.8+5.8+151.34)*0.19=32.1t上图所示的横梁右支点为倾覆支点,对其取矩:

M倾=f1*L2+P8*2.7+P9*5.3+2Q9*0.5+P*0.5=32.1*5.2+6.13*2.7+0.13*5.3+5.8*0.5+14.6=2 201.66t·m;

M抗=(q1+q2) *L2/2+P4*(1.5-0.5)+ 2Q9*(L1-0.5)+P* (L2-0.5)=11.8*2.6+151.34*1+5.8*5.7+29.2*5.7=381.52t·m;

架桥机工作条件下横向倾覆安全系数为:

η=M抗/M倾=381.52/201.66=1.89,满足要求。

3.3 箱梁试架

经计算验证后开始进行首片梁架桥施工,架桥时两天车均移到尾部,前部天车负重,移除箱梁前端炮车,前部天车缓缓牵引箱梁尾端炮车与梁身以 0.6m/min的速度共同前行,当尾部炮车达到0#桥台附近时后部天车负重,移除箱梁尾端炮车,此时架桥机除自重外负重97.38t,两天车此时以匀速0.6m/min继续前行4.96m达到支座顶部,开始进行横向移动对准支座位置,此时由一人操控天车,两端分别分派一名观察员并通过对讲机指挥天车操作手以确保箱梁底部预埋支座钢板与桥台、盖梁的支座对准接触。

横移时速度亦控制在较慢的速度,速度过快会导致梁身横向摇摆,横向调整到位后即进行下放,到最终箱梁就位,架桥机耗时h=(架桥机长度)50/0.6+(天车横梁长度一半)2.6/0.6+(支座顶面距离提梁时梁身底面的距离)2.08/0.6=91.13min,加上架桥机提梁过程中的操作调整 5min,首片梁架设耗时h1=96.13min,炮车运梁时间h2=1020/0.69=24.6min,从运梁到首片梁架设,全过程耗时为120.73min,按照8小时工作时间每天可架设4片箱梁。

3.4 试验对比

从首片梁架设耗时120.73min分析,此架梁进度不能满足生产要求,必须对运梁速度进行、架桥机工作速度进行调整,以达到在保证安全的前提下的最优实际操作速度。

对运梁通道路面进行精平,提高路面平整度,提高运梁安全系数,进而为运梁提速创造条件,经过再次测试对比,最优车速控制为 0.9m/s,单次运梁时间h3=1020/0.9=18.8min。

架桥机在架设第二片梁时天车速度稍微提升,以0.1m/min为公差在以后每次架梁时进行观察分析并保持天车横移速度不变,如第二片梁架设时,将天车纵移速度调整为 0.7m/min,将下放箱梁的速度调整为 0.7m/min,通过全程观察并无明显对安全不利的现象发生,第二片梁架设总时间为 101.91min,比第一次提速18.82min,第三片梁架设总时间为97.15min,第四片梁架设总时间89.5min,根据第四片梁的施工参数计算,按每天8小时工作时间计算一天可以架设5片箱梁,但根据梁场实际规模及客观生产条件,最多只能满足一周生产10片箱梁,因此按照首片梁的工作参数即可满足架梁要求,为了深入发掘架桥机的工作效率,继续开展研究试验工作,试验观察均在安全监控条件下进行,试验记录参数如下表:

序 号炮车运梁速度天车纵移速度天车横移速度 下梁速度 运梁时间架桥机架单片梁时间单日(8h)架梁强度备注1 0.69m/s 0.6m/min 0.6m/min 0.6m/min 24.6min 96.13min 4 2 0.9m/s 0.7m/min 0.6m/min 0.7m/min 18.8min 83.73min 4 3 0.9m/s 0.8m/min 0.7m/min 0.8m/min 18.8min 73.81min 5 4 0.9m/s 0.9m/min 0.7m/min 0.9m/min 18.8min 66.58min 5 5 0.9m/s 1.0m/min 0.8m/min 0.9m/min 18.8min 60.56min 6 6 0.9m/s 1.1m/min 0.8m/min 0.9m/min 18.8min 56.01min 6 7 0.9m/s 1.2m/min 0.9m/min 0.9m/min 18.8min 51.84min 6 8 0.9m/s 1.3m/min 0.9m/min 1.0m/min 18.8min 48.4min 7 9 0.9m/s 1.4m/min 1.0m/min 1.1m/min 18.8min 45.2min 7 箱梁晃动明显

按照表格名称项进行多次试验结果雷同,为了确保安全,考虑架桥机并非新出厂产品,以及架桥机的实际工作效率,得出8小时工作制度下炮车速度0.9m/s,天车纵向移动速度1.4m/min,天车横向移动速度1.0m/min,天车下梁速度1.1m/min,为架设施工安全临界参数。

4 主要研究成果

4.1 研究成果

该架桥机最优工作参数为,炮车车速 0.9m/s,天车纵向移动速度 1.4m/min,天车横向移动速度 1.0m/min,天车下梁速度 1.1m/min。任何一台机械设备,根据维护情况的不同,新旧程度不同等原因,实际的工作效率必然不同,该项研究有利于在保证安全的前提下发掘机械的最优功率,从而达到安全控制、进度控制、效益控制的目的。

4.2 经济效益和社会效益

架桥机的使用在本行业中已处于技术成熟的时期,但在运用特种设备架桥机进行施工时,安全控制是首要条件,保障安全就是保障生产,就是创收,本项目的研究使嘉瑞大道石板滩大桥箱梁架设在安全可控的情形下完成了桥梁的全副架通,也较大程度的缩短了施工工期,避免了机械、人员窝工,经济效益明显。5 结语

该项目研究结果在后期箱梁架设工作中,起到了极为明显的指导作用。从后续箱梁顺利架设的效果来看,本次研究得出的相关参数确实印证了箱梁架设平顺、安全的事实。嘉瑞大道因阻工造成多数工期延误,本项研究在控制总施工进度工作中起到了积极的作用,为最终顺利完成工期目标奠定了良好的基础。