采用CAD技术的砂型铸造工艺分析与仿真

2019-01-10谢祖华李云妹

谢祖华, 李云妹

(福建船政交通职业学院 机械工程系,福州 350007)

我国铸造水平一直落后于发达国家,如铸件铸造性能差,容易出现热裂、缩孔等,而且成本高、周期长,容易造成资源的浪费.铸造工艺设计需要大量的数据作为支撑,铸造工艺CAD系统的使用能够缩短产品的开发周期,提高工艺质量.当前国内铸造企业已经认识到CAE的重要性,并且已经广泛使用此技术.但是CAD软件仍然采用二维设计,工艺设计效率低下,本文主要分析砂型铸造CAD系统工艺改进[1].

1 技术路线和开发平台

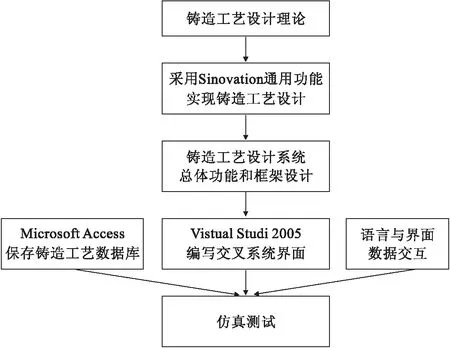

图1 铸造工艺设计开发技术路线

在开发过程中,利用CAD软件脚本语言以及C++特点实现,使其能够满足铸造工艺设计要求,开发技术路线见图1.

工艺设计软件采用C++语言和软件自身脚本语言程序,Script在文本格式下编写、修改,在Sinovation环境下编译.采用Vistual Studio开发环境.

2 铸造工艺参数CAD设计

铸造工艺参数CAD设计包括最小铸出孔、加工余量设计、拔模斜度、冒口等.

2.1 最小铸出孔

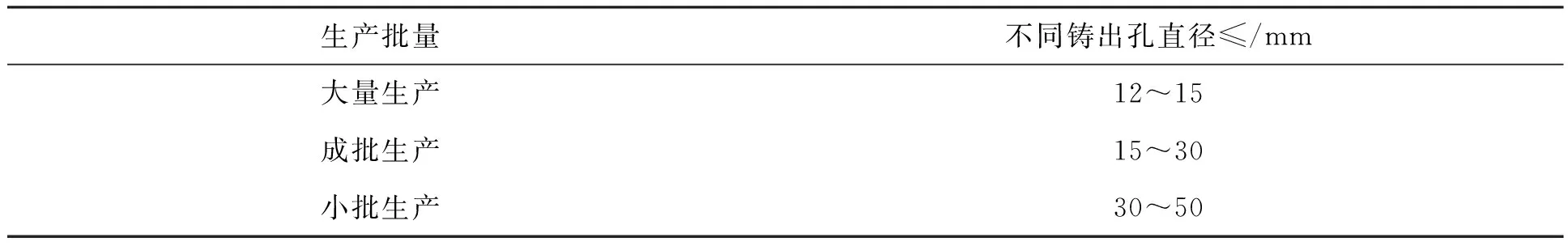

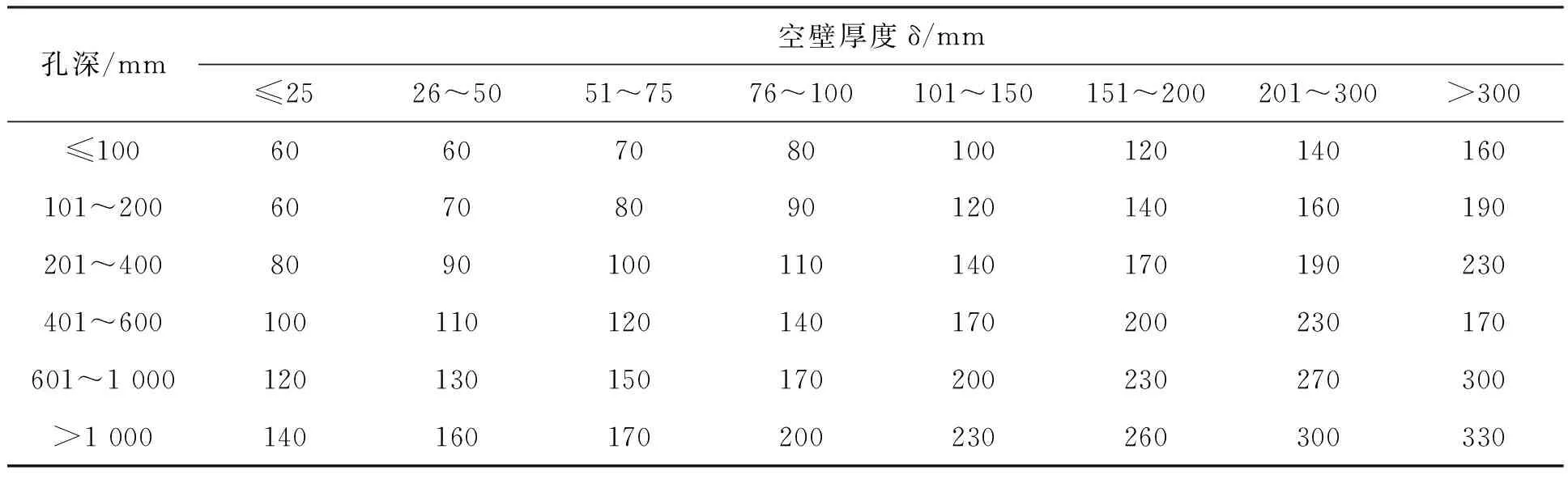

最小铸出孔的设计与合金种类、铸件种类、直径、厚度等有关,灰铸铁件、普通碳钢和低合金钢最小铸出孔尺寸见表1、表2.

表1 灰铸铁件不同铸出孔直径

表2 普通碳钢和低合金钢最小铸出孔尺寸

2.2 加工余量和拔模斜度设计

依照GB/T6414-1999中的规定,要求机械加工余量的设计全部满足毛坯铸件需求,而且需要根据成品铸件的尺寸合理选择,铸件某一部位最大尺寸应小于成品尺寸加工余量,如果存在倾斜,还需要考虑倾斜角度[2-3].如果铸件本身没有足够的结构斜度设计,应该在工艺设计中设计拔模斜度,保证铸件质量,适当增加铸件壁厚.如果铸件内表面没有采用砂芯,外表面可以存在较大斜度,原则上要求机械造型的上箱尺寸在0.3D以下,下箱尺寸在0.3D以下.随着铸造工艺的发展,精度要求可能还会提高,斜度会减少.

铸件线收缩率是指铸件从收缩开始温度冷却到室温的收缩量,可以表示为ε=(L1-L2)L1×100%,其中L1、L2分别是模样长度和铸件长度,收缩率不仅考虑了其他因素对铸件收缩的影响,同样考虑了结构、种类等对收缩率的影响.各类铸件收缩率见表3.为得到精度更高的铸件,需要根据实际情况合理确定收缩率[4].

表3 各种铸铁件铸件线收缩率

2.3 冒口和浇筑系统CAD设计

冒口在铸件上的位置包括顶部和边缘部位.在铸造工艺设计中,需要分析铸件热节位置,得到需要添加冒口的位置,反复检查热节位置,直至满足铸件要求.热节预测中,铸件某点距离散热面的记录倒数之和就是热节倾向,但是这个模型仅适合二维分析,对此模型进行改进,更加适合CAD软件分析[5].

铸件凝固时间与截面模数存在几何关系,tr=C(V/A)2,H/f=Hf+CpΔTs,这是比较简单比较铸件凝固时间的方法.对于复杂铸件,需要计算截面模数,SM=2/[Е1/di],以上模型适合二维场所,需要作出改进,在三维空间存在多个相接触的网格单元,对该单元进行简化,得到每一个面上的散热能力,Pi=1/di.

冒口设计中,要求凝固时间大于逐渐被补缩部分凝固收缩时间,冒口所提供的补缩液量应大于铸件液态收缩量以及固态收缩量之和.在整个补缩过程中,冒口和铸件补缩部分需要存在通道,保证顺序凝固.冒口内部应该存在足够的补缩压力,保证补缩金属液能够流向特定区域中,克服阻力.冒口和铸件相连接的节点应该大于几何热点.

冒口设计方法较多,在本文研究中采用简单模数法,认为模数是铸件补缩体积与散热表面积的比值,表示为Tf=M2/K2,对于模数相同的铸件,Chovorinov发现,铸件完全凝固的时间与模数成正比,其中M为逐渐补缩部位模数,K为凝固系数.只需要知道铸件各个部分模数就能够明白凝固顺序,无需计算凝固时间,Tr>Tc.对于普通冒口而言,Mr=fMc,其中f为扩大系数,冒口不做浇口时,f=1.2,暗冒口,f=1.1.最后需要校正冒口补缩能力,保证足够的金属液补缩铸件,依照逐渐体积补缩能力,普通冒口需要具有足够的体积收缩.冒口对铸件最大收缩能力依照公式Vcmax=Vr(Π-ε)/ε计算.

转包浇注一般应用在大批量小型铸件的生产,而且多采用封闭式系统,内浇道尺寸∑A内=Gl/(tkS-1),浇注时间t2=C2Gl,相对密度ρ=Gl/Vc,Gl是指浇注钢液重量,Vc是指铸件体积,铸件相对密度小于铸件密度.塞杆包浇注尺寸设计依照重量速度计算法,根据铸件重量和结构特点计算浇注时间和速度,选择合适包孔[6].

3 CAD仿真结果

运用CAD技术辅助铸造工艺设计,确定最佳工艺参数.高温金属溶体填充铸件型腔,形成过程非常复杂,将浇冒口系统看做金属液通道,采用计算机流体力学模拟凝固过程.充型和凝固可以简单理解为高温溶体在几何模型内持续变化的过程,该过程遵循质量守恒,假设金属为不可压缩液体,体积函数方程δ(ρu)/δt+Δ(Fu)=0,能量方程δ(ρcpT)/δt+Δ(ρcpTu)=λΔ2T+Qv.对金属液在浇注系统内流动情况,采用雷诺系数Re作为参考.采用CAE软件求解方程,初始条件均由企业生产现场直接测量,边界调节通过相关单位热传导系数查询.

选用CAD软件作为数值模拟过程,给予Windows操作平台进行仿真分析.使用AnyPRE模块,导入stl文件,定义各部分组间功能,设置浇口方向和模型,在求解中,划分不同网格,进行基本过程的设置.将目标工艺设置为非金属型铸造,温度常温27 ℃,其他条件均为默认值.选择用户自定义条件、各组件界面热交换系数,查询热交换系数,见表4.经过工艺之后得到仿真结果,工艺设计中,不适合在铸件表面设置保温冒口,铸件型腔外围可以设置补缩距离.若在砂芯处设置侧冒口,就会导致开口方向出现问题,在埋设冷铁时,需要避免埋设冷铁导致堵塞[7].

表4 砂型铸造热交换系数表

4 结语

本文研究在CAD软件源代码基础上,完成铸造工艺CAD软件的设计,从而能够更加精确地计算铸件整体模数.采用简单模数法设计冒口,方便用户设计,更加贴近实际需求.在能够满足冒口尺寸基础上,改进模数模型,准确预测铸件热节位置.