注塑工艺对尼龙6微发泡材料形态结构影响

2019-01-10王滨蒋顶军

王滨 蒋顶军

(南京聚隆科技股份有限公司,江苏 南京,210061)

在汽车塑料用料中,尼龙材料一直占据很重要位置,并且每年以2.2%~2.8%的速度增长。玻纤增强尼龙材料被广泛应用于汽车各结构部件,比如底盘系统、后视镜系统、前端框架、发动机进气歧管等[1-2]。随着汽车轻量化趋势发展,尼龙部件的轻量化已经成为重要的研究方向[3]。

微发泡材料技术以其独有芯层发泡、表层致密的三明治结构,在尽可能减少性能损耗的前提下,显著减轻制件的重量,缩短注塑周期,减少材料用量,降低生产成本[4]。对于壁厚差异较大、结构对称性好的制品,例如门板等,还具有特殊成型的优越性[5]。目前对车用玻纤增强尼龙6微发泡材料的研究较少,下面将探讨注射成型工艺对玻纤增强尼龙6微发泡材料泡孔形态和表观质量的影响。

1 试验部分

1.1 主要原料及仪器设备

尼龙6,S2700,日本住友公司;增韧剂,NMN493D,陶氏杜邦公司;玻璃纤维,988A(单丝长度4.5 mm,直径约12 μm),巨石玻纤公司;发泡剂,自制,发气量40 mL/g;抗氧剂1098,北京极易化工有限公司;润滑剂,硅酮,道康宁中国公司。

同向双螺杆挤出机,SHJ-40B,南京杰恩特机电有限公司;单螺杆注塑机,HTF-160T,海天塑料机械有限公司;光学显微镜,Dino-Lite AM7013MZT, AnMo Electronics公司;密度仪,XS104,梅特勒-托利多公司。

1.2 分析测试

泡孔形态观察:对准微发泡样品横截面进行观察并拍照,放大倍数设置为50倍。

微发泡样品密度测量:按照ISO 1183标准,取产品壁厚均匀处,每组测试3个样品,按照标准A 浸渍法进行测量。

1.3 玻纤增强尼龙6微发泡材料制备

先将尼龙6进行预干燥,95 ℃下烘4 h,然后将尼龙6、增韧剂、玻璃纤维、抗氧剂按质量比64.5∶5.0∶30.0∶0.5放入高速混合机中混合3~4 min;最后加入到双螺杆挤出机中造粒,获得玻纤增强尼龙6复合材料,备用。其中,挤出机料筒温度设置为230~260 ℃,转速600 r/min;然后,将发泡剂与制备好的玻纤增强尼龙6复合材料按一定质量配比放入注塑机中,注塑成盘状微发泡产品测试,其直径为27 cm,平均厚度为2 mm。

2 结果与讨论

2.1 发泡剂含量的影响

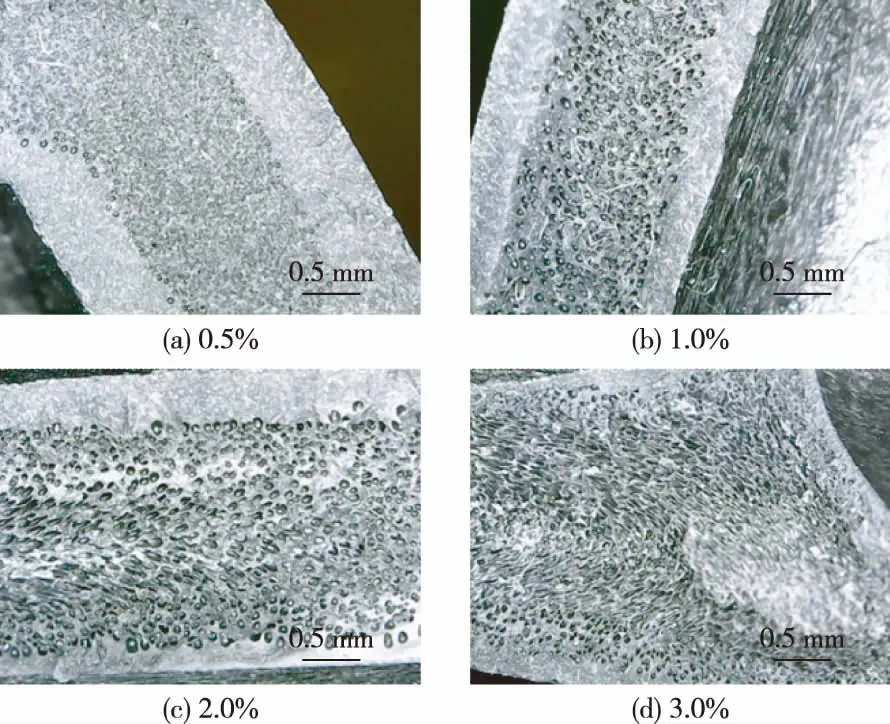

图1为盘状微发泡产品边缘横截面。

图1 发泡剂含量对材料横截面泡孔形态的影响

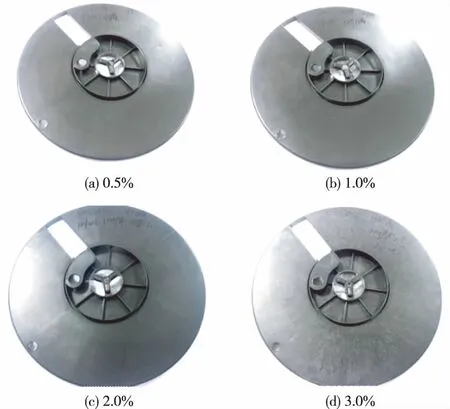

从图1可以看出,低发泡剂含量(质量分数0.5%)时,泡孔全为闭孔状态,孔径小,泡孔密度高,芯层泡孔细腻,表皮致密且层厚,同时产品表面质量好,见图2(a),这主要与气体含量及其在尼龙6基体中的溶解度有关。当发泡剂含量低时,低于气体在尼龙6中的溶解度,气体可在熔体中分散均匀。当经过注射喷嘴瞬间泄压,气体与玻纤增强尼龙6复合材料熔体发生相分离,气泡成核率高。因此,产品表现出芯层泡孔均匀细腻,表皮致密且层厚,同时产品表面质量好,见图2(a)。但此时密度下降4%以内,见表1,这对于产品减重贡献不大,因此,对于汽车部件产品轻量化实用意义较小。由表1可知,随发泡剂用量增加,气体增加,泡孔增大,产品密度大幅下降。质量分数2.0%时,密度降至1.14 g/cm3,降幅超过18%,减重效果显著。同时,泡孔封闭率高,孔径相对均匀,玻纤增强尼龙6微发泡产品外观质量较好,且基本无注塑缺陷,见图2(c)。当发泡剂质量分数超过2.0%后,气泡并孔、破孔等现象逐渐显露,如图1(d)所示,说明此时气体量已经超过其在材料中的溶解度。当发泡剂分解后,部分不被溶解的气体以热力学不稳定状态存在,造成破孔、穿孔增加,当气体浮于玻纤增强尼龙6微发泡材料表面时,产生大量缺陷,例如气痕、皱皮等,如图2(d)所示,严重影响产品外观和成品合格率。因此,此时产品虽减重幅度很大,亦不可取。综上所述,玻纤增强尼龙6微发泡材料中发泡剂质量分数不应超过2.0%。

图2 发泡剂含量对产品表观质量的影响

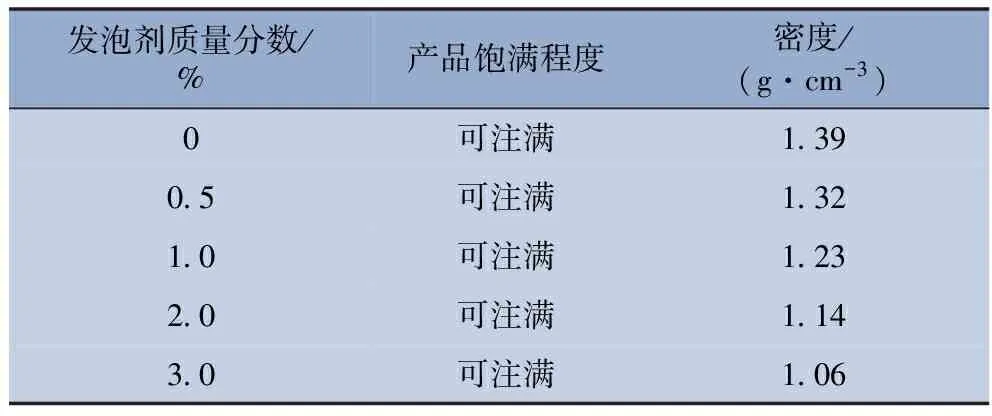

表1 发泡剂含量对材料密度的影响

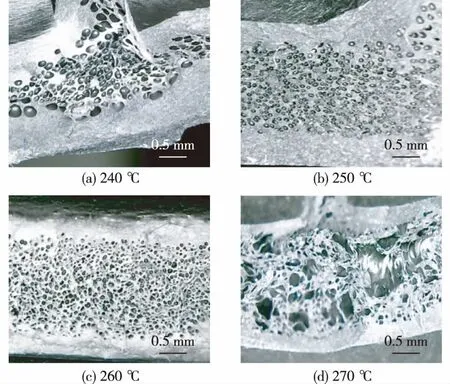

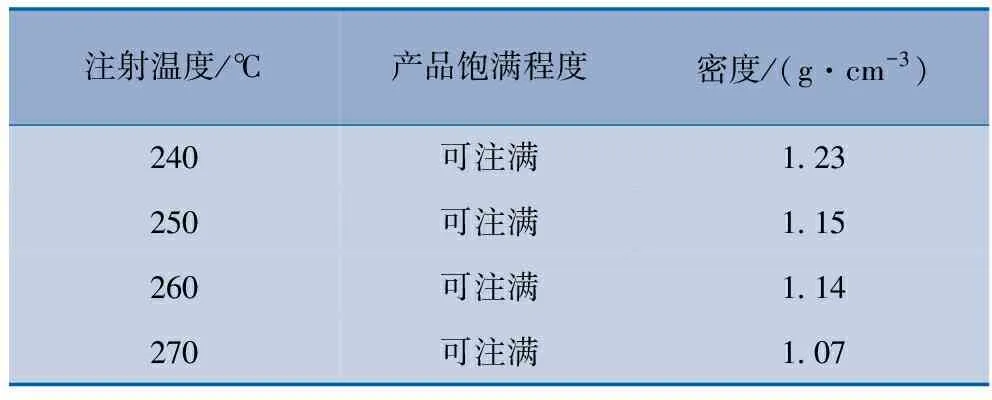

2.2 注射温度的影响

固定注射压力70 MPa,注射速度为90 mm/s,冷却时间3 s。如图3所示,注射温度较低时,玻纤增强尼龙6微发泡材料截面泡孔孔径均匀性较差且泡孔孔径较大,泡孔密度低,主要原因是温度过低,尼龙6塑化均匀性差,甚至塑化不完全,导致气体在其中的溶解度下降,无法形成足够气核,气泡生长过程占优势,最终形成泡孔量少且孔径较大。另外,产品密度下降幅度较小(见表2),说明此过程中有可能部分气体逃逸消耗。随着注射温度升高,尼龙6塑化完全,气体在尼龙6基体中的溶解度趋于正常,芯层泡孔减小,均匀性改善,材料密度下降明显;当注射温度超过260 ℃后,产品截面泡孔结构遭到破坏,破孔穿孔多,见图3(d)。温度过高,气体受热急剧膨胀,在尼龙6基体中的溶解度下降,同时,过热会使得熔体强度骤降,甚至无法包裹气体,进而气体逃逸,造成缺陷。

图3 注射温度对材料截面泡孔形态影响

表2 注射温度对材料密度的影响

2.3 注射压力的影响

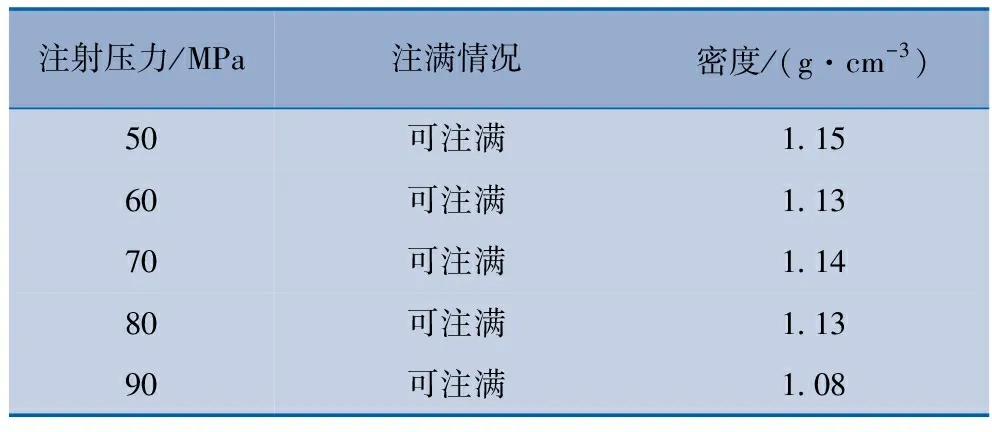

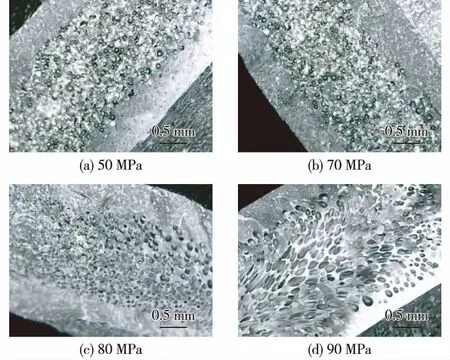

固定注射温度为260 ℃,注射速度为90 mm/s,冷却时间为2 s,产品密度和界面形貌随注射压力变化情况见表3、图4。由表3和图4可知,50~80 MPa随注射压力的增加,发泡产品内部芯层泡孔孔径及其均匀性差别不大,皮层厚度变化不大,同时,产品密度下降不明显;然而当压力超过90 MPa之后,玻纤增强尼龙6微发泡材料密度下降明显,气泡形态已经变得不均匀,有的被拉长,并伴有大孔产生。原因可能是,提高注射压力,相当于提高注胶口与模内腔的压力差,有利于气泡成核和生长;但当压力降过高时,则会致使气泡生长速率不均性增加,甚至发生破孔、并孔等现象,发泡不均性增加。综上所述,从发泡材料的皮芯层泡孔形态、泡孔密度以及泡孔均匀性来看,玻纤增强尼龙6微发泡材料的注射压力选在60~90 MPa是合适的。

表3 注射压力对材料密度的影响

图4 注射压力对材料截面泡孔形态的影响

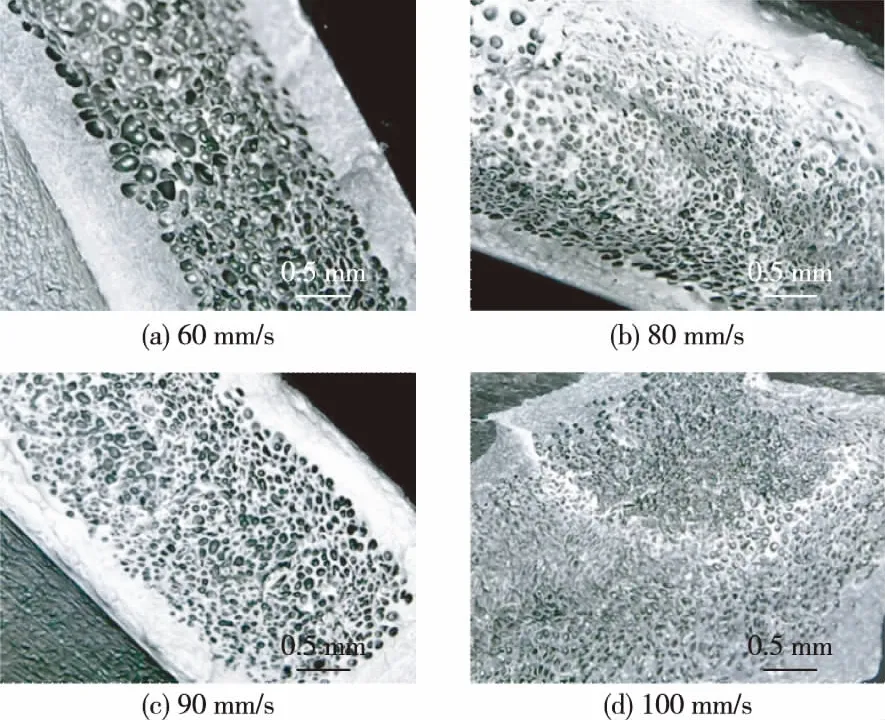

2.4 注射速度的影响

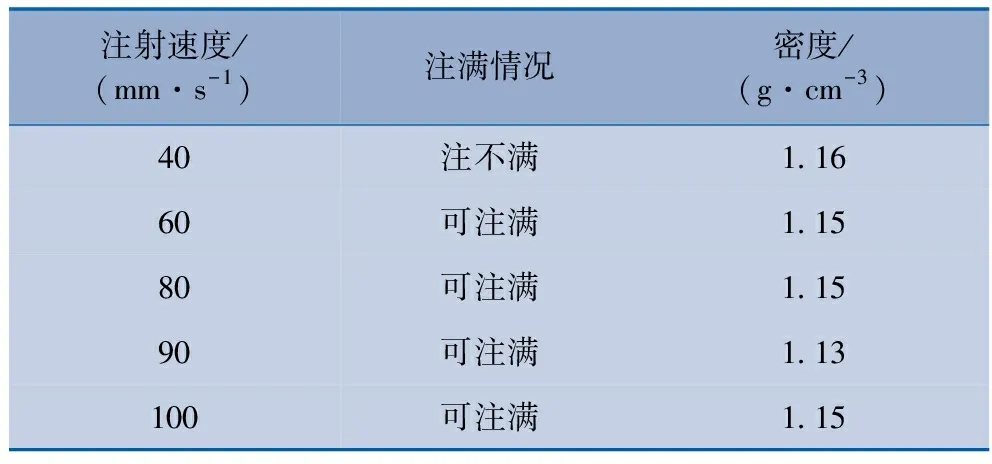

由表4可知,当注塑速度小于40 mm/s时,模腔注不满,玻纤增强尼龙6微发泡材料缺胶严重,至60 mm/s以上,产品正常可注满。固定温度为260 ℃,压力80 MPa,冷却时间为3 s。从图5可知,随着注射速度的提升,泡孔闭孔率明显提高,泡孔直径逐渐减小,且更加均匀。原因可能是:提高注射速度,即在更短的时间内实现原有的喷嘴到模内腔的压力降,这有利于气泡成核和生长,尤其可使更多的泡核形成,进而形成更小孔径的气泡,同时,还可以提高气体保留率。对于产品减重效果,如表4所示,尼龙微发泡产品的密度基本保持不变,说明改变注射速度虽然有利于优化微发泡尼龙材料的泡孔形态,但不能使其产生显著减重效果。

表4 注射速度对材料密度的影响

图5 注射速度对材料截面泡孔形态影响

3 结论

1) 为获得发泡和减重效果好的玻纤增强尼龙6微发泡产品,发泡剂质量分数应控制在2.0%以内。

2) 注塑温度不宜超过260 ℃,否则易造成破孔和并孔。

3) 高注射压力和速度有利于气泡成核,产品减重比例基本不变。注射压力80 MPa,注射速度90 mm/s时,可获得均匀的泡孔结构、有效的减重效果及良好的产品外观质量。