断面减缩率对冷拔直线导轨加工质量的影响研究

2019-01-10李金良赵昌海

□ 李金良 □ 赵昌海 □ 胡 伟

燕山大学 机械工程学院 河北秦皇岛 066004

1 研究背景

滚动直线导轨副由于具有较高的互换性、导向精度及极高的运动效率等优点,在各种自动化设备中得到越来越广泛的应用。评价滚动直线导轨副精度的一个重要指标是直线导轨安装后的导向精度[1],它在滚动直线导轨副中起决定性的作用,直接决定整个滚动直线导轨副所能达到的运动精度,因此,直线导轨的精度要求越来越高。

直线导轨生产的工艺流程为:棒料→制作夹头→热处理→矫直→酸洗→磷化→皂化→多道次冷拔→直线导轨热处理→矫直→锯切→钻孔→调质处理→磨削→热处理→矫直→检验。

冷拔工艺在直线导轨的生产工艺流程中有举足轻重的作用,并且直线导轨的冷拔加工一般需要多个道次,冷拔质量的好坏直接影响后续加工的工作量和直线导轨的精度。

由于直线导轨的截面为左右对称、上下不对称的异型面,因此在对直线导轨冷拔模进行设计时,不仅要根据冷拔的道次合理选择各道次的断面减缩率,确定冷拔配模的模具锥角、定径带长度、入口带长度及角度等几何参数,而且要考虑合理的过渡截面形状。在异型钢冷拔加工过程中,过渡截面形状与断面减缩率的选取相关,每一个过渡截面的形状都对应一个断面减缩率,通常将过渡截面形状与断面减缩率放在一起进行研究分析。

笔者研究了断面减缩率对直线导轨冷拔加工质量的影响规律,根据影响规律确定第三道次冷拔的断面减缩率及其对应的过渡截面形状,并对其它道次的断面减缩率进行合理分配。

2 坯料及冷拔道次确定

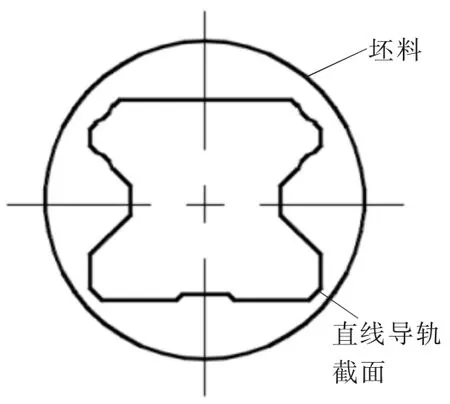

笔者选取HGH20CA型直线导轨为研究对象,其截面形状及尺寸如图1所示。

▲图1 直线导轨截面形状与尺寸

异型钢冷拔坯料选择所遵循的主要原则是:成品型材的外形应包括在坯料外形之中,并适当大于成品截面的外接圆。这样做的主要目的是为后续冷拔加工留出余量,使冷拔加工能够顺利进行[2-3]。

基于直线导轨的截面形状及加工成本考虑,参照GB/T 702—2017《热轧钢棒尺寸、外形、重量及允许偏差》,最终选择直径为28 mm的棒料作为直线导轨冷拔加工的坯料。在后续过渡截面形状设计时,需要在设计之初确定坯料与最终直线导轨截面形状的关系,即两者形心重合。两者几何关系如图2所示。

▲图2 坯料与直线导轨截面形状几何关系

在冷拔道次确定时,需要根据材料冷塑性加工性能,对冷拔道次进行合理设计。

笔者研究的直线导轨材料为20GrMo合金结构钢。20GrMo合金结构钢冷塑性加工性能良好,淬透性较高,无回火脆性,在加工中不容易产生冷裂倾向。20GrMo合金结构钢的主要力学性能中,抗拉强度为885 MPa,屈服强度为685 MPa,伸长率为12%,断面收缩率为 50%[4]。

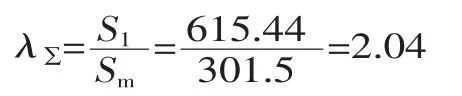

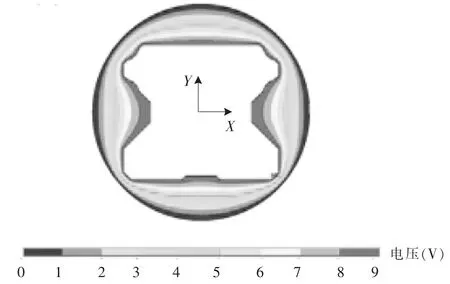

在本次研究中,直线导轨最终的截面面积Sm为301.5 mm2,所选择的坯料截面面积S1为615.44 mm2,因此棒料的最大延伸因数 λΣ为[5]:

冷拔道次N为:

式中:λP为平均道次延伸因数,与材料性能有关,对于合金钢通常,取 1.2~1.5,本文取 1.3。

经以上计算圆整后,冷拔道次N为3次。

合金钢的特性使直线导轨在每道冷拔加工后的残余应力一般都较大,为了减小残余应力对后续冷拔加工的影响,在冷拔的三个道次之间都需要进行退火处理。经过退火处理后的直线导轨还可以减小冷拔加工过程中冷作硬化的影响。

直线导轨总的断面减缩率rz为:

所以三个道次的冷拔平均断面减缩率ra为:

3 过渡截面形状确定

异型钢截面形状复杂,采用数学方法[6]计算工作量较大,而采用等势场法,则可以节约设计的时间。根据电场模拟的基本理论,材料在成形过程中内部质点流动趋势与电势场中等势线的分布规律具有相似性,利用等势场法进行过渡截面形状的设计,将要加工的坯料和直线导轨的截面轮廓作为两个导体,根据两者的几何关系建立相关面域,分别在两条轮廓线上施加不同的电压,这样在它们之间就会形成相应的电势场,通过后续数据处理就可以得到不同电压下的电势线,这些电势线可以作为直线导轨在冷拔加工过程中的过渡截面形状[7-8]。

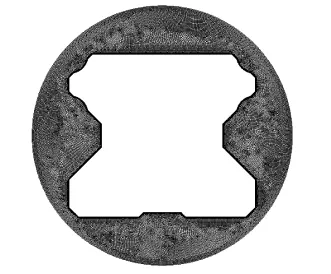

等势场法仿真在ANSYS有限元软件中进行。

3.1 建模及材料设置

在建立模型时,将坯料与成品直线导轨截面形状按相应的几何关系绘制在一起,应用布尔命令将两者之间的区域设置为面域,并保存为通用格式。将模型所设置的面域作为导体,在仿真中为了得到不同电压下的等势线,将导体的电阻率设置为1×10-7Ω·m,并选择单元类型为PLANE230电场单元。

3.2 网格划分

在仿真时,为了保证最终得到的过渡截面形状的精确性,划分网格时对直线导轨最终截面轮廓附近的网格进行细化,最终划分的网格数为36 971,节点数为114 143,节点数较多是为了保证得到的每一处电压对应电势线的准确性。网格划分模型如图3所示。

▲图3 网格划分模型

3.3 载荷施加与求解

▲图4 0~9 V电势线

等势场法主要利用电势差得到每一电压所处的电势线。在坯料与直线导轨截面轮廓线上分别施加9 V和0 V的电压,得到0~9 V的电势线,如图4所示。在后续数据处理时,如果需要得到某一电压处的截面形状,那么只需要对处于对应电压的节点坐标进行提取,应用工程绘图软件完成对应电压处电势线的绘制及处理即可。

直线导轨需要三次冷拔道次完成,三次冷拔道次对应三个过渡截面形状。

结合各冷拔道次断面减缩率的分配结果,第一道次最终截面形状为4.5 V处电势线,第二道次最终截面形状为1.5 V处电势线,第三道次最终截面形状为0 V处电势线。

直线导轨三次冷拔道次的最初与最终截面形状如图5所示。

▲图5 冷拔道次截面形状

4 冷拔仿真模型与试验

笔者采用Deform-3D软件进行直线导轨的冷拔加工动态仿真。仿真的对象为直线导轨冷拔过程的稳定阶段,在这个阶段,直线导轨冷拔速度恒定,不会对冷拔直线导轨产生冲击。

考虑到Deform-3D软件一般不将速度载荷直接施加在所加工的制品上,因此在模型建立时设置一个夹具与棒料配合。

在Solid Works软件中建立仿真模型,如图6所示。仿真模型由三部分组成,分别为夹具、冷拔直线导轨、冷拔模具。

▲图6 直线导轨冷拔仿真模型

在设置仿真模型时,选择直线导轨的材料类型为弹塑性体,材料为20GrMo合金结构钢,将冷拔模具与夹具设置为刚体。环境温度设置为20℃。

将冷拔模具固定,给夹具一个初始速度,带动直线导轨运动,完成冷拔加工。试验设置冷拔速度为100 mm/s。通过各个部件之间的配合约束直线导轨的位置,设置模具与直线导轨、夹具与直线导轨之间的接触关系均为剪切摩擦,摩擦因数为0.15。

在网格划分时,由于直线导轨头部的圆柱形部分不参与加工,而只起到与夹具配合的作用,因此在细化网格时不对这部分细化。

Deform-3D软件在网格细化时需要选择网格细化权重,笔者选择表面曲率的权重为0.25,温度分布的权重为0,应变分布与应变速率分布的权重都选择为0.125,网格窗口选择为0.5 mm。另外,在网格窗口选项中设置网格窗口内外的尺寸比为0.05。最终完成网格划分,细化之后网格数为111 707。直线导轨网格划分模型如图7所示。

试验的目的是为了得到断面减缩率对加工质量的影响规律,并对三个道次的断面减缩率进行合理分配。在试验中,为了节省时间,笔者选取直线导轨冷拔的第三道次进行有限元仿真研究。在第三道次的冷拔加工中,直线导轨的最初截面形状为第二道次的最终截面形状,第三道次最终截面形状则是成品直线导轨的截面形状。

由断面减缩率的计算式可知,断面减缩率由最初和最终的截面面积确定。在试验中,可以根据最初截面对应电压所处的电势线得到过渡截面形状的轮廓及断面减缩率。

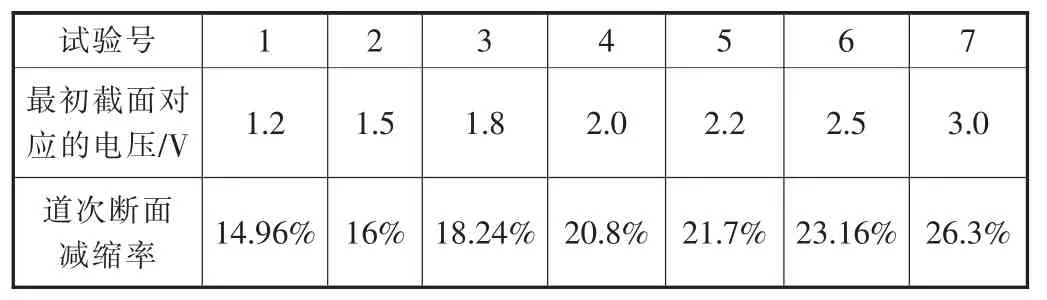

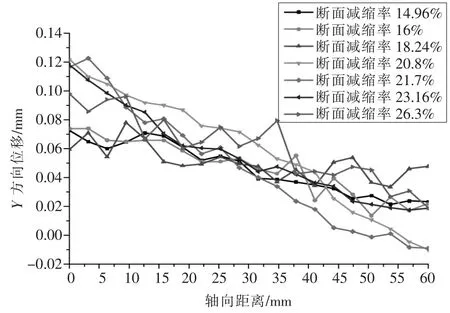

具体试验数据见表1。

▲图7 直线导轨网格划分模型

表1 仿真试验数据

由表1可知,试验设计了七组方案,分别选择了不同电压处的电势线作为第三道次的最初截面形状,所对应的断面减缩率从14.96%增大到26.3%。除了道次间的断面减缩率外,还有其它因素会对直线导轨的加工质量产生影响[9],笔者的试验仅研究道次断面减缩率单一因素对直线导轨加工质量的影响,不考虑其它因素的影响,因此将其它影响参数设为定值,具体数值见表2。

表2 试验其它参数

5 仿真结果分析

5.1 拔制力

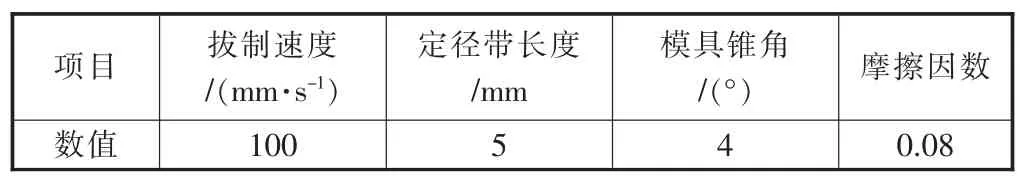

拔制力作为冷拔加工工艺设计中的一个重要参数,不仅对冷拔设备的选取有很大参考价值,而且是评价模具寿命的一个重要指标。随着拔制力的增大,模具的受力情况变差,造成磨具磨损加剧,影响磨具的使用寿命。

图8所示为在后处理模块中得到的拔制力随断面减缩率的变化曲线。由图8可知,随着道次断面减缩率的增大,拔制力也逐渐增大,这是由于随着断面减缩率的增大,相应道次加工的材料增多而导致的。

▲图8 拔制力变化曲线

5.2 直线度

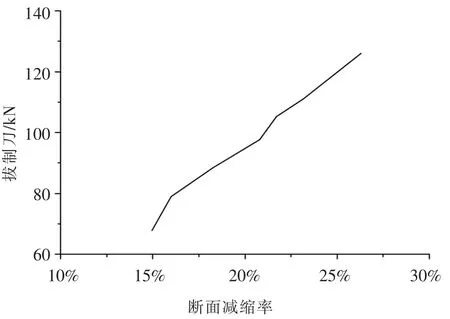

为了观察在冷拔加工之后直线导轨总体的变形趋势,定义直线导轨截面的上下方向为Y方向,左右方向为X方向,选取直线导轨的轴线,在轴向方向60 mm长度上取轴线在Y方向的位移,并处理数据,得到图9所示各仿真试验数据采集点Y方向位移随轴向距离的变化曲线[10]。由这些曲线可以看出,在冷拔加工完成后,Y方向的偏移数值随轴向距离的增大而减小,会使直线导轨变弯。

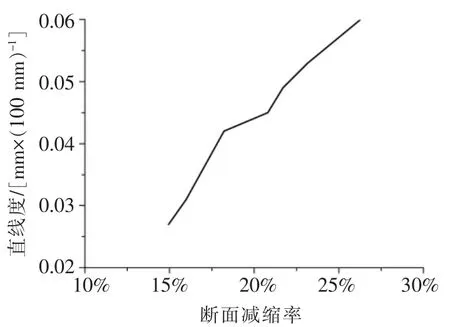

对图9数据进行处理,得到Y方向直线度与断面减缩率之间的关系曲线,如图10所示。由图10可知,在其它工艺参数相同的情况下,随着断面减缩率的增大,直线度由小变大,直线导轨的直线度变差。

▲图9 Y方向位移变化曲线

▲图10 Y方向直线度变化曲线

5.3 残余应力

在冷拔加工过程中,由于材料不均匀的塑性变形或相变,很容易产生残余应力。残余应力会引起直线导轨发生翘曲或扭曲变形,所以残余应力也是冷拔直线导轨加工质量的一个重要参考指标。基于各组试验中直线导轨底面残余应力随位移分布的数据,取这些数据中的最大值,得到底面沟槽等效残余应力最大值随断面减缩率的变化曲线,如图11所示。

由图11可知:在道次断面减缩率为18.24%时,直线导轨的底面残余应力最大值最小;在道次断面减缩率为16%时,对应的直线导轨底面残余应力最大值取得第二小值。

▲图11 残余应力最大值变化曲线

6 冷拔道次断面减缩率分配

通过上述分析,结合断面减缩率对拔制力、直线度、残余应力的影响规律,确认在1.8 V电压处截面所对应的残余应力最小,但是直线度较差,因此最优的道次断面减缩率选择为16%,此时所选用的第三道次最初截面形状为1.5 V电压处的电势线。结合道次断面减缩率选择的经验法,对第一和第二道次的断面减缩率进行分配,最终得到三个道次的最初和最终截面形状,见表3。

表3 道次截面形状

7 结束语

笔者设计了七组不同断面减缩率的试验,对冷拔直线导轨第三道次进行有限元仿真,通过数据处理可以得到以下结论:①随着断面减缩率的增大,拔制力的最大值逐渐增大;②随着断面减缩率的增大,直线度数值逐渐增大,直线度变差;③ 随着断面减缩率的增大,底面沟槽的残余应力最大值先减小后增大,在断面减缩率为18.24%时残余应力最大值最小。

上述研究结论可以作为冷拔直线导轨生产时的技术参考。