特种加工技术在航空发动机燃油附件精密件中的应用

2019-01-10中国航发西安动力控制科技有限公司陕西710077孙莉洁

■中国航发西安动力控制科技有限公司 (陕西 710077) 孙莉洁 刘 勇 刘 曦

随着科学技术的发展和先进制造技术的不断进步,特种加工在现代制造业中的地位日趋重要,在航空发动机燃油附件精密件方面,特种加工明显的弥补了传统机械切削加工的不足,在满足产品功能、稳定产品质量和延长产品寿命方面体现了极大的优越性,成为了航空发动机燃油附件精密件制造中不可缺少的关键技术。航空发动机在高温、高压且高转速的极端恶劣条件下工作,同时要求质量轻、油耗低、可靠性高且寿命长等,可以说是材料、冶金、机械和检测等多学科综合的高端产品,尤其是航空发动机燃油附件的精密件,如精密活门偶件、高精度齿轮、齿条、分油盘和喷油嘴等,有些关键部位采用传统的机械加工工艺根本无法达到产品技术要求,而特种加工技术很好的弥补了传动机械加工的不足,成为不可替代的技术,并且应用越来越广泛。

1.航空发动机燃油附件精密件的功能

精密活门偶件、喷油嘴都是发动机控制燃油流量的关键零件,精密活门偶件是通过活门与衬套的相对运动改变节流孔的开度面积以达到对燃油流量进行控制的目的。喷油嘴是通过小孔来控制燃油流量及压力,在发动机不同工作状态下,为其提供流量充足且雾化状态良好的燃油至燃烧室进行充分燃烧,以保证良好的燃烧效率,进而为发动机提供可靠、稳定动力。

高精度齿轮、齿条是发动机的传动及控制油压的关键零件,在发动机工作过程中,通过齿轮啮合或齿条传动动力,改变轴的运动方向,同时具有油压控制的主从动齿轮在互相啮合的过程中,要与侧板接触,把吸油腔和压油腔隔开,退出啮合时形成吸油腔,进入啮合时完成吸油压油过程,在不断的啮合过程中给发动机提供所需的油压。

分油盘是发动机控制燃油压力的关键件,主要用于柱塞式燃油泵的油泵体。在发动机工作过程中,分油盘与转子端面接触,带动油泵转子旋转。转子旋转时牵连柱塞随之转动,柱塞移动过程中,柱塞孔内容积空间会发生变化(从小到大,从大到小),容积空间增大过程中,必然会造成柱塞孔内的抽吸作用,使燃油沿分油盘的低压进油窗流入,以填充柱塞孔内增大的容积空间;反之,容积空间减小过程中,原吸入的燃油会沿分油盘的高压出油窗压出。即油泵转子旋转一周,柱塞在斜盘的限制下,通过分油盘的作用,完成了一个将燃油从低压区吸入并带到高压区压出的完整工作过程。

2.特种加工技术的应用

近十几年来,我国航空制造业发展迅猛,对航空发动机的质量及寿命提出了更高的要求,这就需要对发动机的心脏产品—燃油附件精密件进行更深入的研究,突破传统的机械制造观念,通过特殊技术实现优化制造工艺和表面改性,而电能、化学能及光能等能量单独或多种能量组合的特种加工技术的出现为航空发动机燃油附件精密件的的深入研究指明了方向。

目前,航空发动机燃油附件精密件应用的特种加工技术主要有:电火花加工技术、光整加工技术、电化学加工技术、激光技术、电子束技术、磨粒流技术和等离子技术等。同时,也从国外引进了处于世界机床加工行业技术领先的各类特种加工设备,主要有:数控电火花慢走丝设备、精密电火花设备、精密振动光饰机、精密刷镀设备、数控激光打孔机和微孔磨粒流设备等,特种加工设备的配置水平与发达国家基本持平。

(1)电火花加工在精密件加工中的应用。电火花加工是通过工件与电极间的放电而可控地去除工件材料以及使材料变形、改变性能的一种特种加工工艺。是航空发动机燃油附件精密件制造中应用最广泛的特种工艺之一,主要有电火花线切割加工、电火花成形加工等。

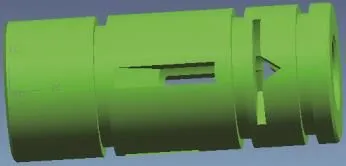

活门偶件的加工:精密活门偶件的型槽、型孔,一般采用电火花线切割加工、电火花成型加工的方法。如图1所示,楔形的方槽采用电火花成形加工,使用楔形的成型电极,调整合适的放电间隙、脉冲间隔和峰值电流等参数,获得质量稳定的型槽尺寸。V通槽则采用电火花线切割加工。在电火花加工技术中,电火花线切割的效率更高且不存在电极磨损的问题,所以电火花线切割技术较电火花成型技术应用更广泛,是电火花加工的首选。

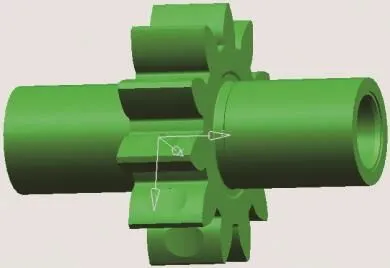

齿轮的加工:特殊材料且模数较大的齿轮,在粗加工阶段也可使用电火花线切割的方法。如图2所示,该零件为粉末冶金材料,属于高钒工具钢,材料碳化物多、硬质点多、含钒量高且材料耐磨,传统工艺一般采用带涂层的滚齿刀粗加工齿轮,滚齿刀磨损严重,一把刀具仅能加工2~3件零件,加工成本高,因此在粗加工阶段可采用电火花线切割的方法割出齿形,精加工阶段再磨齿,这样,不仅保证了齿轮的最终精度要求,而且提高了生产效率,节约了成本。

图1 活门偶件

图2 齿轮

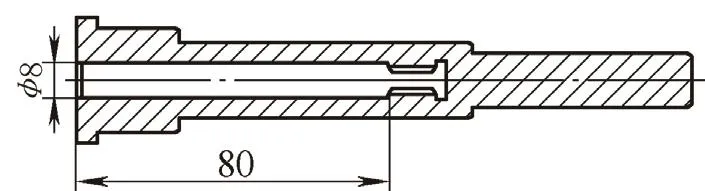

图3 内花键零件

图4 插齿刀具

图5 喇叭状花键

以图3所示的内花键零件为例,内花键距孔口距离80mm,内花键前端的内孔直径8mm,使用传统的插齿加工,插齿刀具如图4所示,为了保证刀具能顺利进入内孔,柄部直径最大仅6mm且刀具长度92mm,细而长的结构使得刀具刚性差,在插齿切深方向进刀过程中让刀现象严重,最终花键成喇叭状,如图5所示,导致在装配过程中内外花键无法安装到位,无法保证产品质量要求。采用电火花成型方法加工,使用成型电极,如图6所示,调整合适的放电间隙并及时清除电极头部的磨损部分,可以保证产品质量要求。

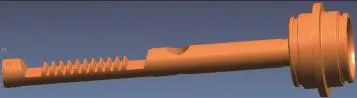

齿条的加工:细长带齿条的活门杆在齿条加工时,受零件结构装夹限制,同时为防止零件变形,也可使用电火花线切割的方法割齿条,如图7所示,该零件齿条已过轴的回转中心,且零件细长,长径比>10,若采用铣齿条的方式加工,势必会造成细长杆扭转变形,且去除余量较多,残余应力大,若采用电火花线切割方法加工,高温使得放电附件的金属瞬间熔化,零件本身不用承受过大的切削力,可以有效控制零件变形。

传动轴的加工:传动轴表面经过渗层处理,硬度很高,其表面的小孔或槽可采用电火花成形加工。如图8所示,该零件表面渗碳,硬度≥58HRC,渗碳前调质硬度35~45HRC,若小孔在渗碳前钻削加工,渗碳时为防止零件弯曲变形,采用垂直吊挂的方式装炉,零件在高温下,长度方向尺寸会发生变化,无法保证小孔中心距端面的尺寸101±0.15mm,因此将小孔安排在渗碳后加工,但因孔尺寸仅为φ2mm且硬度高,无法钻削加工,这时就采用电火花成形加工的方法,使用圆柱电极加工小孔,可以可靠的保证小孔距端面的尺寸要求。

(2)光整加工在精密件加工中的应用。随着对航空发动机质量标准要求的提升,要从成形制造转变为表面完整性制造,并逐步提升到抗疲劳制造,因此航空发动机燃油附件精密件的表面质量提升是未来的制造趋势。航空发动机燃油附件精密件常见的失效形式有弯曲疲劳、磨损和断裂等,这些失效形式影响着燃油流量控制的精度,直径影响着发动机的寿命。

光整加工是目前航空发动机燃油附件精密件中应用比较广泛的一种表面改性的方法,通过磨料和工件的相对运动,在工件和磨料间产生一定的挤压力和强制流动力,在振动或旋转力的作用下,使工件表面产生弹性变形和塑性变形,改善表面微观几何形状,达到去除微观毛刺、均匀锐边倒圆、减小表面粗糙度值和改善残余应力的效果,大大提高了耐磨性,降低了断裂失效的风险。

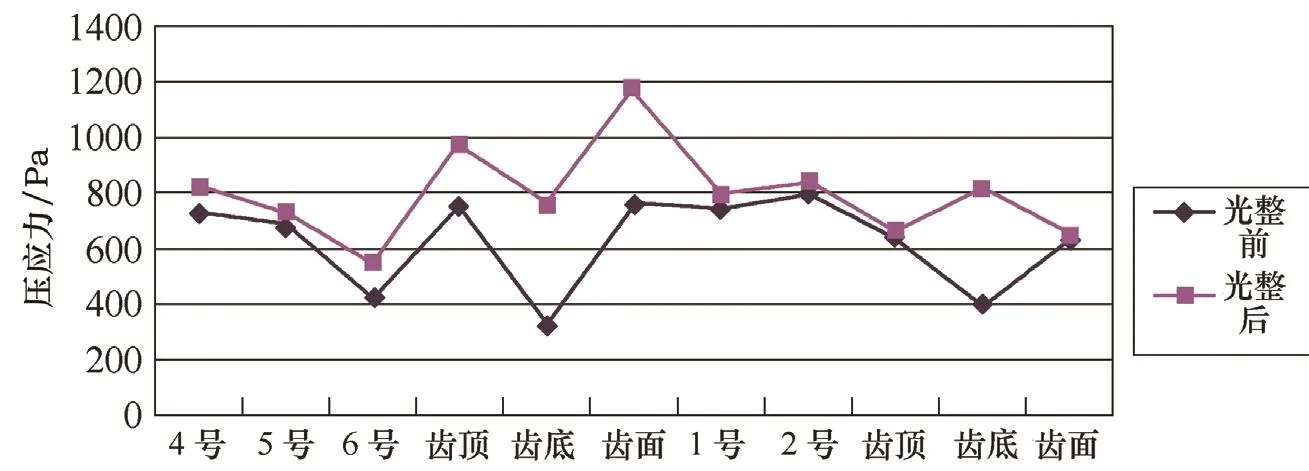

齿轮是发动机燃油附件中关键的传动部件,其表面质量直接影响着油压准确性及零件寿命,以图9所示的一对齿轮为例,进行光整加工试验,分别从表面压应力、表面粗糙度和表面纹理进行试验。

光整加工过程中,在撞击力、挤压力的作用下工件表层的金属发生塑变,使机械加工产生的表面残余拉应力被消除,获得较大的压应力,改变了表面应力的状态,提高了零件的抗疲劳性能,改善情况如图10所示。

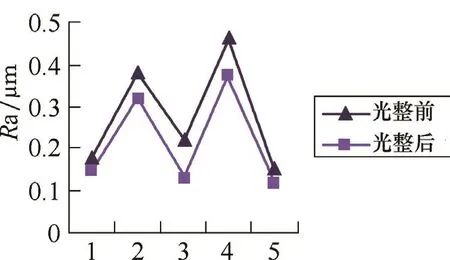

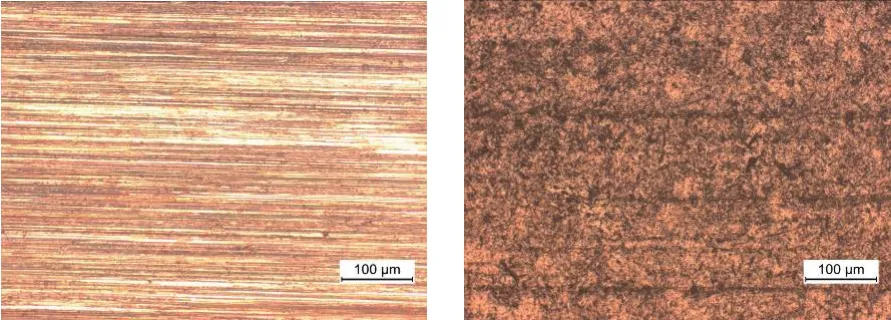

光整加工过程中,磨粒在工件表面进行微量磨削和挤压,使表面上的微观毛刺、锐边和微观高峰被磨削、压平,表面的微观几何形状被改变,达到较彻底的去除毛刺、均匀的锐边倒圆效果,同时细化了表面加工纹理,改善了表面质量,降低零件配合表面的咬合倾向,提高了耐磨性。图11是光整前后表面粗糙度对比图,可以看出光整后表面粗糙度有明显改善,可提高一个等级。图12是电子显微镜(放大200倍)下试件表面光整前后的加工纹理,可以看出光整前表面纹理连续方向性明显,光整后表面加工纹理不连续且方向性淡化。

图6 成型电极

图7 齿条

图8 传动轴

图9 齿轮

当精磨活门偶件的尖边位于槽边且槽宽较窄时,磨粒对光洁锐边的作用有限,光整加工对于光洁锐边的影响是微量的。但当尖边位于零件外圆端面时,大量磨粒对尖边进行滚磨、划擦,光整加工会使尖边R值增大,光整的时间越长,R越大。

(3)电化学加工在精密件加工中的应用。电化学加工是通过电化学反应去除工件材料或在其表面镀金属材料等的特种加工,几乎应用于航空发动机燃油附件的各类精密件,常见的有镀镉、镀锌、钝化、阳极化、电化学抛光和表面涂覆等。

活门偶件的应用:精密活门偶件一般不具有螺纹特征,在工作中不承受冲击载荷,但要求具有良好的耐磨性、耐热性和耐蚀性,铝制活门偶件多进行阳极化处理,钢制活门衬套多进行化学钝化或镀镉、镀锌钝化处理。

齿轮的应用:高精度齿轮在工作过程中,要承受较大的冲击载荷,同时齿轮作为发动机燃油附件的关键件,其抗疲劳、耐磨损等特性直接影响着发动机的寿命,因此,一般齿轮均要求渗碳(氮)或碳氮共渗,以提高齿轮的表面硬度、耐磨性,同时又要确保心部硬度较低,保证良好的韧性及抗疲劳、抗冲击能力,在工艺安排方面,渗碳(氮)、碳氮共渗之前,对无需渗层的表面,利用铜层的防渗特性,进行镀铜保护。

分油盘的应用:分油盘在工作过程中要经受高频次的摩擦,因此其工作面质量及表面粗糙度要求极高,传统的机械抛光及其他精加工技术只是宏观的处理,微观上均存在不同程度的不足,而电化学抛光很好的弥补了这些不足,体现了高效率、表面无加工硬化层和耐蚀等一系列优势。电化学抛光是在一定的条件下溶解零件表面,使表面不平处变的平滑,在溶解最少且最均匀的条件下,尽可能得到光滑的表面,大大改善了表面的性能,降低了表面的摩擦系数,延长了磨损时间,微观上表面生成的致密钝化膜可以有效抑制表面的结晶腐蚀,显著提高了表面的耐蚀性,同时可提高零件的导磁率,降低磁滞损失,有效防止分油盘在工作过程中磁力粘连。化学钝化适用于海洋气候,是舰载机配装发动机的首选。

图10 齿轮光整加工前后压应力分布状态

图11 光整加工前后对比

图12 加工纹理

(4)激光技术在精密件加工中的应用。随着计算机技术、自动化技术的迅猛发展,激光技术已被逐渐应用到汽车、航空等领域。激光具有很多优点,如单色光、高度聚焦及高能量密度,可产生高温,在精密微孔、微型槽加工中,优势明显,其高能量可以使金属瞬间汽化,能有效防止加工应力及变形,但因激光的优质能量区域仅能达到0.2mm,所以当孔深度>0.2mm时,单纯使用激光技术是不够的,还需辅助其他工艺方法,常见的是激光技术与电火花技术结合。

喷油嘴的应用:喷油嘴结构小巧,油路孔、型槽尺寸小,最小达到0.3mm,精度要求高,一般为IT5~IT7,微孔、微型槽加工使用传统的钻、铰及铣的工艺方法容易折断刀具,产生加工变形,尺寸一致性差,无法满足产品质量要求,使用激光技术或激光技术与电火花技术的结合可以较好改善传统工艺的弊端。

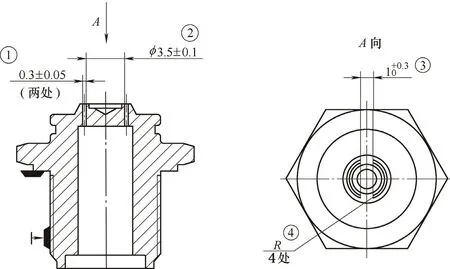

图13所示零件,月牙槽宽度为0.3mm,可先使用激光穿孔,加工直径≤0.15mm的小孔,再使用线切割的方法割出月牙槽,保证产品质量要求。

图13 零件示意

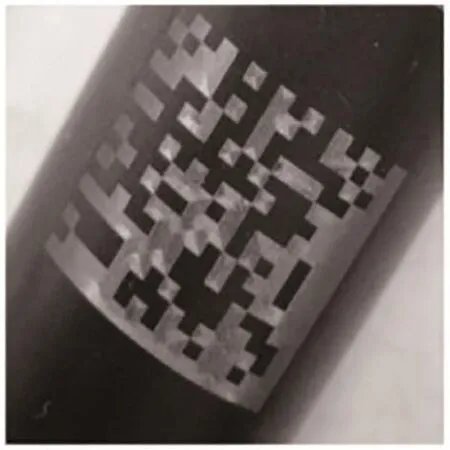

产品标印的应用:产品标印是追溯零件的唯一标识,像身份证一样,传统的标印方法是钢印或电刻笔,如图14所示,标印内容单一,标印字迹不规范,容易出错,辨识度不高。激光技术的出现使二维码作为产品的标识成为了现实,实现产品信息全面化、复合化和准确化,如图15所示。

图14 钢印及电刻笔印

图15 激光标印二维码

3.特种加工存在的技术难点及研究趋势

国外发达国家将特种加工列为关键技术并进行重点攻关,我国航空制造业虽然也取得了一些成就,但研究及认识的深度远不及世界领先水平,面对新一代航空发动机的技术要求,我们的技术明显不足,在常用的特种加工方面,技术难点长期无法解决,这也将是我们未来需要攻克的难题,具体表现如下所述。

(1)电火花加工后表面会产生重熔层,目前只能通过调整切削余量、调整放电间隙、脉冲间隔和峰值电流等,尽可能减小重熔层的厚度,但无法消除。但因重熔层硬度高、脆性大,密布微裂纹,必然会影响到产品的使用寿命,但目前国内外对重熔层的去除方法均没有展开相应的研究。为了保证产品寿命可靠、稳定,未来必将对重熔层的去除方法、去除后的表面质量及其相应的检测项目进行研究。

(2)光整加工后的表面质量主要与磨粒材料、粒度、时间及零件材料有关,对于精密活门偶件、喷油嘴等表面具有型槽、微孔和尖边等特征的零件,光整加工的技术应用尚不成熟。但活门偶件、喷油嘴均是航空发动机的关键零部件,其表面质量对燃油流量的精确控制及稳定性影响较大,未来必将对具有特殊结构的活门偶件、喷油嘴进行深入的光整加工技术研究。

(3)电化学加工后变形大、表面结合力差和特殊材料渗镀技术缺乏是目前存在的几个主要问题。草酸阳极化影响机体尺寸、钛合金渗碳技术、纯铝阳极化技术和高精度轴承表面涂覆后变形大,均是目前的技术难点,对电化学加工技术的深入及专业化研究,可以提高表面硬度、脆性等的均匀性,对产品工作过程中的磨损进行量化评价,从而精确控制产品寿命。

(4)激光技术在航空发动机燃油附件精密件的目前应用相对比较少,主要是因为激光技术对孔、槽的直径及深度均有限制,同时激光技术具有不需要工装、加工速度快、表面变形小和可加工各类材料的优点,在航空发动机燃油附件的精密件的新材料加工方面有较好的应用前景。

4.结语

特种加工在航空发动机燃油附件精密件的应用越来越广,但目前对特种加工的认识还不够深入,同时对特种加工的利用与发达国家还存在差距,但特种加工技术的进步必将极大地带动航空发动机燃油附件精密件的制造技术进步,只有不断深入研究、攻克各个领域的技术难点,才能使我国航空发动机制造领域迎来突破性的进步。