气缸连接盘铣削用夹具的设计

2019-01-10北京精雕精密机械制造有限公司102308高利飞

■北京精雕精密机械制造有限公司 (102308) 高利飞

气缸连接盘是主轴内部主要受力件之一,在自动松拉刀的主轴松刀时,气缸用于松刀的力全部由气缸连接盘来承受,完成松刀的动作,所以此工件一般采用优质碳素结构钢或低合金结构钢,即45钢或42CrMo,经正火或调质处理后进行加工。虽然经过上述处理后,切削加工性能优良,但因主轴内部需要放置较多的传感器,避空位置较多,形状复杂,切削量大,导致现有的加工效率较低。

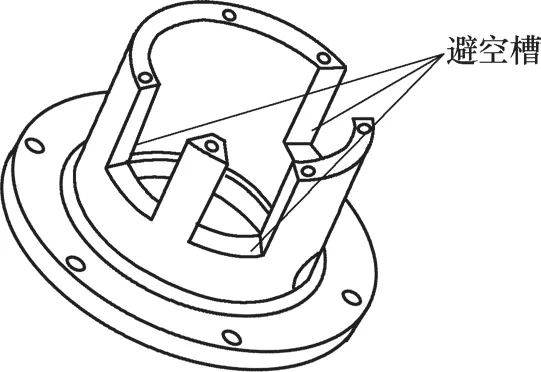

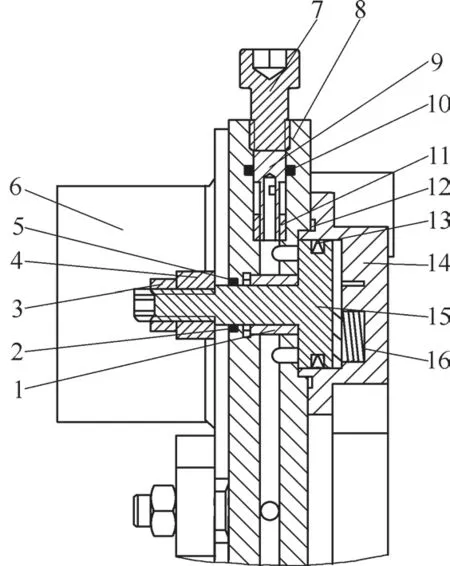

本文从各种自动换刀的主轴中选择一种典型的工件JD120气缸连接盘(见图1),重点介绍气缸连接盘的铣削用夹具的设计。材料为45号钢,正火处理,主要去除量来自对3个避空槽的加工。

图1 JD120气缸连接盘

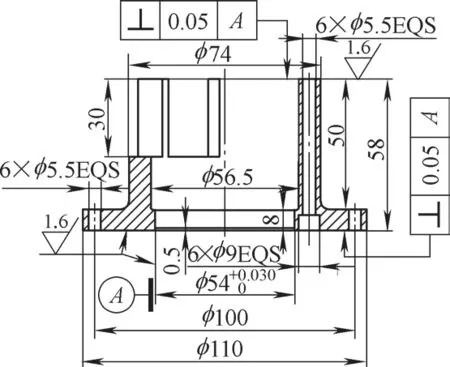

图2 JD120气缸连接盘的加工尺寸

1.工件图样分析及加工工艺的确定

JD120气缸连接盘的加工尺寸如图2所示,加工难度不大,主要精度尺寸是φ50mm的尺寸与上、下面的垂直度,公差等级全部为IT7,数控车床可保证;但槽的加工主要靠铣削加工去除材料,虽然工件是规则形状,可用通用的三爪自定心卡盘或单动卡盘夹紧、在三轴机床或四轴机床加工,但是在大批量加工时,因上、下工件时所用时间与加工时切削的所用时间较长,故效率较为低下。

原采用三轴的精雕机与三爪自定心卡盘夹紧进行加工,加工两件所需时间达42min。为提高其效率,减少上、下工件的准备时间及加工时间,现采用可交换工作台的卧式加工中心,并设计专门的铣削用夹具。

2.夹具的结构形式及夹紧方式设计

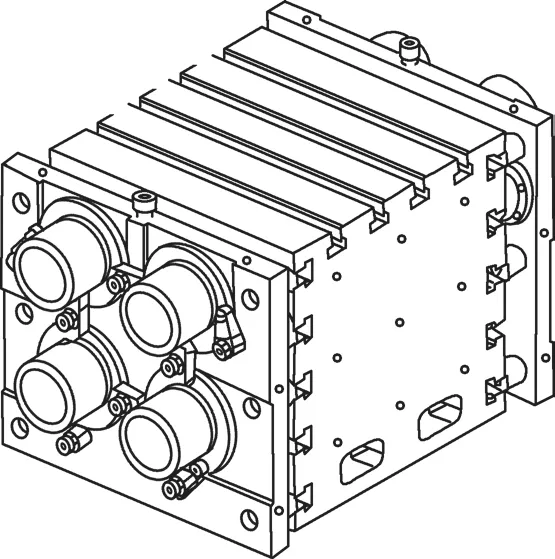

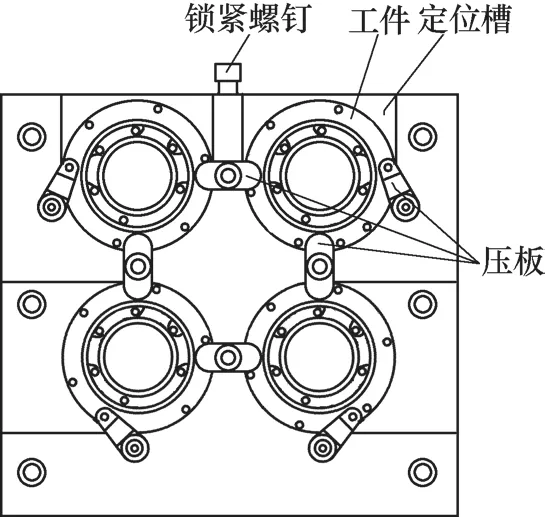

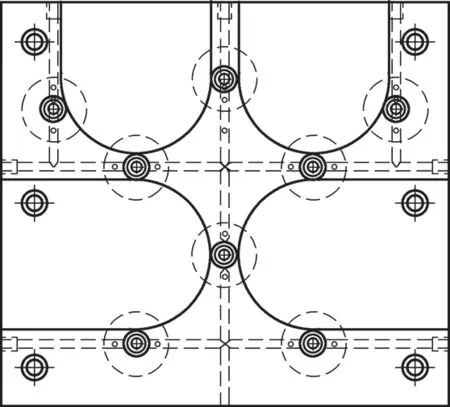

φ110mm的底面是有精度要求的面,加工槽的位置位于上端,可以此面为基准定位,因使用可交换工作台,在方箱上同时装两个夹具,一共可夹紧8个工件,一个工作台在加工的同时,另一个工作台可装卸工件,使加工时间与装夹时间即加工准备时间重合,再者使用液压夹紧并控制力矩,保证每次装夹的夹紧力相同,采用此措施既可降低工人的劳动强度又能提高加工的一致性,夹具装上工件的三维造型图如图3所示,夹具的正面图如图4所示,夹具的详细结构如图5所示。

工件在夹紧时只需用力矩扳手拧紧最上面的锁紧螺钉,带动小活塞向下移动,封闭在管路中的液体推动活塞向右移动,同时带动8个压板向右移动,夹紧工件,当松开锁紧螺钉时,复位弹簧将推动活塞向左移动,即可松开工件。无油衬套可保证活塞的运动顺畅,并延长夹具的寿命,使用同轴密封圈可极大地降低活塞运行的摩擦阻力,保证液压系统的稳定性。底板上的液压管路图如图6所示,保证8个活塞可同时动作。

装夹工件时,将可更换工作台调入装工件区,工人可面向夹具装夹工件,松开锁紧螺钉,所有的压板在弹力作用下抬起,经车削完成的工件如图7所示,工件沿导向槽装入,半圆弧定位。装夹完毕后,等待加工的指令调入加工区,与主轴的位置关系如图8所示,加工完一面,工作台转动180°加工另一面。

图3 夹具三维造型

图4 夹具正面

图5 夹具详细结构1.无轴衬套 2.同轴密封圈 3.锁紧螺母4.压板 5.防尘密封圈 6.工件7.锁紧螺钉 8.夹具底板 9.小活塞10.密封圈 11.无油衬套 12.O形密封圈13.同轴密封圈 14.油缸体15.夹紧活塞 16.复位弹簧

图6 液压管路

图7 装夹工件过程

图8 加工区域示意

3.切削力分析及夹紧力的验算

(1)切削力的分析。铣刀的切削力实际与工件成一定的角度,为保证安全,在本例中取90°,即所有力全部转化成扭矩,本例中的铣刀采用两面刃铣刀,近似铣削力的计算:中F为铣削切削力;ap为铣削深度,指铣刀刀齿切入切出工件过程中,接触弧在垂直走刀方向平面中测得的投影长度,本例取ap=22mm;fz为每齿进给量,fz=0.06mm;D为刀具直径,D=22mm;B为铣削宽度,B=10mm;Z为铣刀齿数,Z=2。将上述各参数代入铣削力的计算式得:F=2 452×220.8×0.060.7×22-1.1×100.85×2=1 918.47N。

(2)夹紧力的验算。实际所需夹紧力的计算是一个很复杂的问题,一般只能作粗略的估算,因此本例中取最不利工件夹紧方向做验算。

工件以底面为定位,其夹紧示意如图9所示,本例中每个工件有3个压板压紧,每个压板同时压两个工件,所以总的压紧力为3/2W,因此压板所需压紧力为:3/2W×μ×L2=K×F×L1,即W=2KFL1/(3μL2)。其中W为夹紧力;K为安全系数,取2.0;μ为摩擦系数,光滑面之间取0.1~0.2,本例取0.15,将上述参数代入夹紧力公式得:W=2×2.0×1 918.47×0.037/(3×0.15×0.050)=12 619.26N。

图9 夹紧示意

根据螺母扭紧力矩的计算公式:T=KFd,取T=4N·m,人手不费劲即可拧紧,图5中锁紧螺钉为M12,取小径d=10.5mm,K取0.2。代入公式可得小活塞上的推力F1=4/(0.2×0.010 5)=1 904N。

根据液体内部压强处处相等的原理,可得夹紧活塞的推力为F2,即:F2=F1·S2/S1。其中小活塞的直径D1=10mm,夹紧活塞的直径D2=40mm,代入式中可得:F2=1 904×402/102=30 464N。

复位弹簧的刚度为30N/mm,初始压缩3mm,一个夹紧活塞后面有3个弹簧,总计弹力F3=30×3×3=270N,则W′=F2-F3=30 464-270=30 194N大于所需的夹紧力12 619.26N,故此压紧力完全可满足工件的压紧要求。

4.结语

该夹具利用了液压增力的原理,用手动较小的力可产生较大的压紧力,再者将加工准备时间与加工时间重合,提高了设备的利用率,将原来的单件加工时间42/2=21min,减少为75/8=9.375min,在此过程中工人还可做到一人双机或3机,经生产实践证明,该夹具的设计完全满足使用要求。