LEAP发动机新型弹性支撑零件高效加工技术应用

2019-01-10中国航发西安航空发动机有限公司陕西710021魏武刚

■中国航发西安航空发动机有限公司 (陕西 710021) 魏武刚

LEAP系列发动机是CFM国际公司研制的大型客机发动机,不仅用于波音公司与空客公司,也用于中国商飞公司的C919大型客机,该系列发动机是目前国际最先进的航空发动机之一,除了性能先进、可靠性高和燃油经济性好等特点外,其轴承减振承力部件也改进了设计,如3号弹性支撑,是原来2个零件集成为1个零件得到的,该零件与以往发动机同类零件相比,集成度更高、结构更复杂、加工难度与材料去除量更大,通过探索新工艺方案,车削加工以可靠的装夹、消除车削振刀为主来提高车削效率;铣削加工通过设计合理的铣削顺序与内容,运用热缩刀柄配合高效铣削方式,减少铣削振刀、让刀,降低零件变形,提高铣削效率,从而达到高效加工的目的。

1.零件结构分析

(1)3号弹性支撑零件的材料为高硬度合金钢15-5PH,硬度较高,为36~42HRC,规格为φ285mm~φ310mm之间,壁厚较薄,为3.18~4.50mm,其刚性较差,且易变形。其所有尺寸的检测条件是基准面A约束到0.025mm以内、基准B约束到公差范围内。其毛料为锻环件。

(2)形状特点:①外形上整体结构呈笼状,左侧有法兰边且外圆较大,右侧外圆较小。②中间部分靠立柱相连,且立柱四周需要喷丸。③内孔里的基准D与外圆B不同心,且内孔里的锯齿形螺纹和台阶孔都与内孔基准D同心,如图1所示。

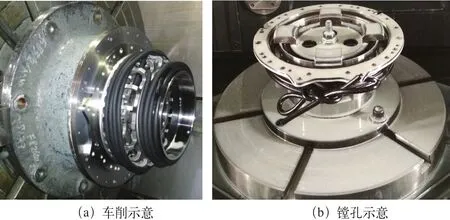

图1 零件外形

2.加工难点

(1)零件中间镂空和喷丸后变形的影响,导致4处止口直径及法兰边上的小孔位置度0.05mm加工难度大,如图2所示。

(2)有偏心的内孔D位置度0.025mm,加工难度大,如图2a所示。

(3)高效铣削立柱与控制铣削变形,消除振刀、让刀的难度大。

3.工艺思路分析(针对前2个加工难点)

(1)由于立柱必须依靠铣加工完成且需要喷丸,而铣开立柱零件刚性会变得很差且有变形,为了克服上述困难,对于精度要求较高的表面精加工,最好放在铣加工立柱与喷丸工序之后进行。即“左右4处止口直径”与“法兰边上的小孔”的精加工,最好在铣加工立柱与喷丸工序之后进行。

(2)由于有偏心的内孔D相对于基准A、B和C有位置度0.025mm的要求,要求很高,且内孔D与内孔里的锯齿形螺纹和台阶孔都同心,所以对这几个特征的加工顺序最好按照设计的先后顺序进行,即先加工基准A(平面)、基准B(外圆)和基准C(角向孔),后加工基准D(内孔),最后车锯齿形螺纹与磨大端内孔。

基于上述分析,初步得出加工顺序:半精车内外形→钻孔铣削法兰边及大小立柱→喷丸→磨基准B与小端外圆→车内孔基准D→车锯齿螺纹→磨大端内孔。

图2 零件结构

图3 防振示意

4.困难与解决措施

直接按照上面得出的加工原则顺序加工,会有以下3个困难。

(1)在铣加工立柱与喷丸工序之后,直接车削加工右侧止口时会振刀,只能磨削右侧止口,同时镗法兰边上的小孔,此时,也会有振刀现象。磨削加工表面粗糙度虽好,不振刀,但是加工效率很低。

原因分析:铣开立柱零件刚性会变得很差,因而会导致车、镗加工时振刀。

解决措施:设计减振夹具并给零件缠橡皮条,可解决车削右侧止口振刀的问题,实现“以车代磨”加工与镗孔加工,大大提高加工效率,如图3所示。

(2)先钻孔、铣削法兰外形及立柱,后加工偏心基准孔D,最后车锯齿形螺纹,这样的工艺安排会直接导致车螺纹时振刀且难以消除。

原因分析:零件中间部分立柱刚性很差,致车螺纹时振刀。

解决措施:内孔D的精加工分2次进行,即分为半精加工、精加工2道工序。

具体做法:钻孔铣削法兰边外形→半精加工内孔D→精车螺纹→铣削宽窄立柱→喷丸→精加工内孔D→精磨大端内孔,即可解决以上问题,消除车螺纹振刀,实现高效加工。

优势:车螺纹之前零件没有进行铣削立柱,因而刚性很好,车螺纹时不会振刀,可以高效车削,同时又满足了内孔D必须晚于基准A、B和C加工的原则,从而有利于保证内孔D位置度0.025mm合格。

(3)加工内孔D时,C基准孔不能直接找正,偏心位置度0.025mm难以保证。

原因分析:内孔D在小端,基准A、B和C都在大端,故以零件大端向下定位装夹后加工内孔D比较可靠,且零件不易变形。此时铣加工内孔D时,基准A、B可以直接找正,但是最大的问题是C孔距离立柱太近,立柱高度又太高,导致杠杆表测头够不到,因而C基准孔不能直接找正,如图4所示。

解决措施:借助凸耳上的两孔找正角向C基准孔,有利于保证内孔D位置度0.025mm合格。

图4 加工内孔D示意

图5 铣削外法兰边与钻镗孔示意

图6 铣削立柱上端示意

5.分析与解决措施(针对第3个加工难点)

针对第3个加工难点的思路分析如下。

加工分析:由于2组立柱(18处宽柱与17处窄柱)关于角向基准孔C都有角向要求,所以要先铣削法兰边与钻镗孔,后铣削立柱。且立柱的截面小、长度长,又因宽立柱长、窄立柱短,所以立柱的铣削要分段进行,因此把零件法兰边与立柱的铣削共分为4步。即先铣削法兰边与钻镗孔,后铣削立柱上端部分,然后铣削中间部分,最后铣削宽窄立柱的连接部分,

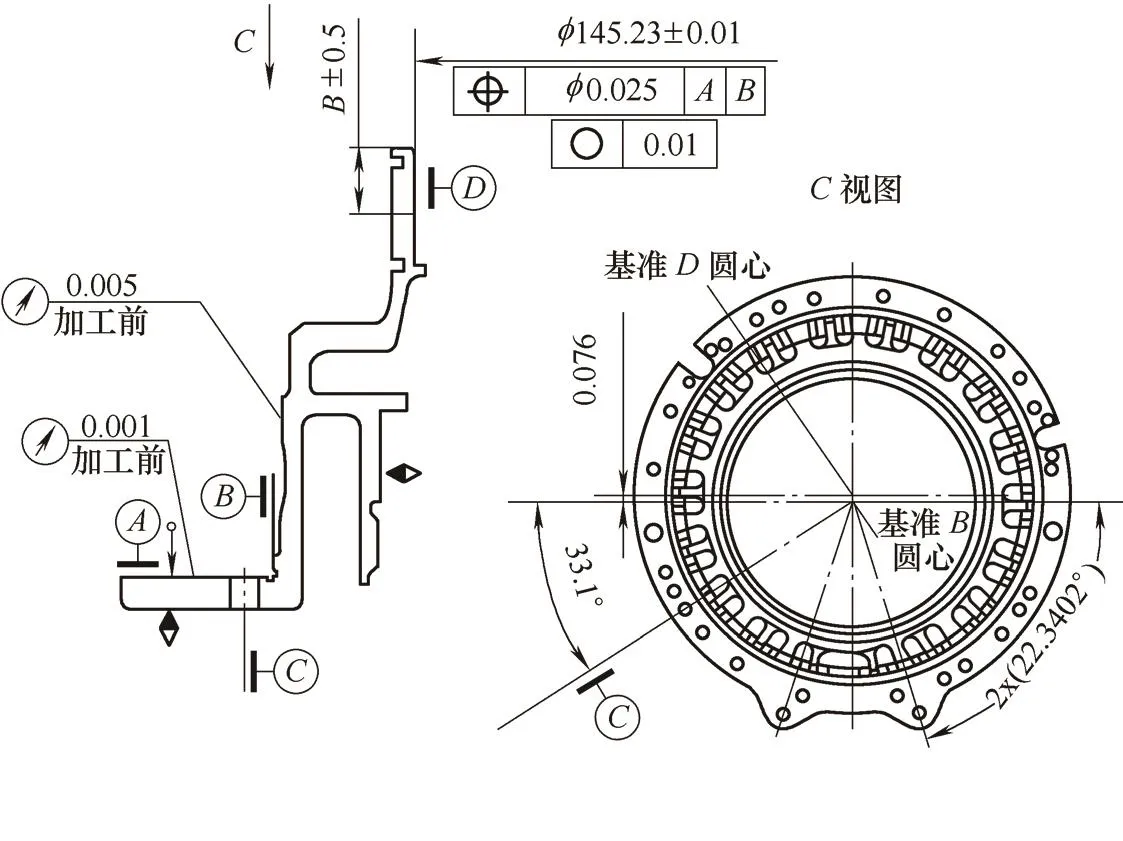

(1)铣削法兰边与钻镗孔(见图5),运用插铣粗开,再用立铣刀精铣,既提高了粗铣效率,又减少了铣削变形。

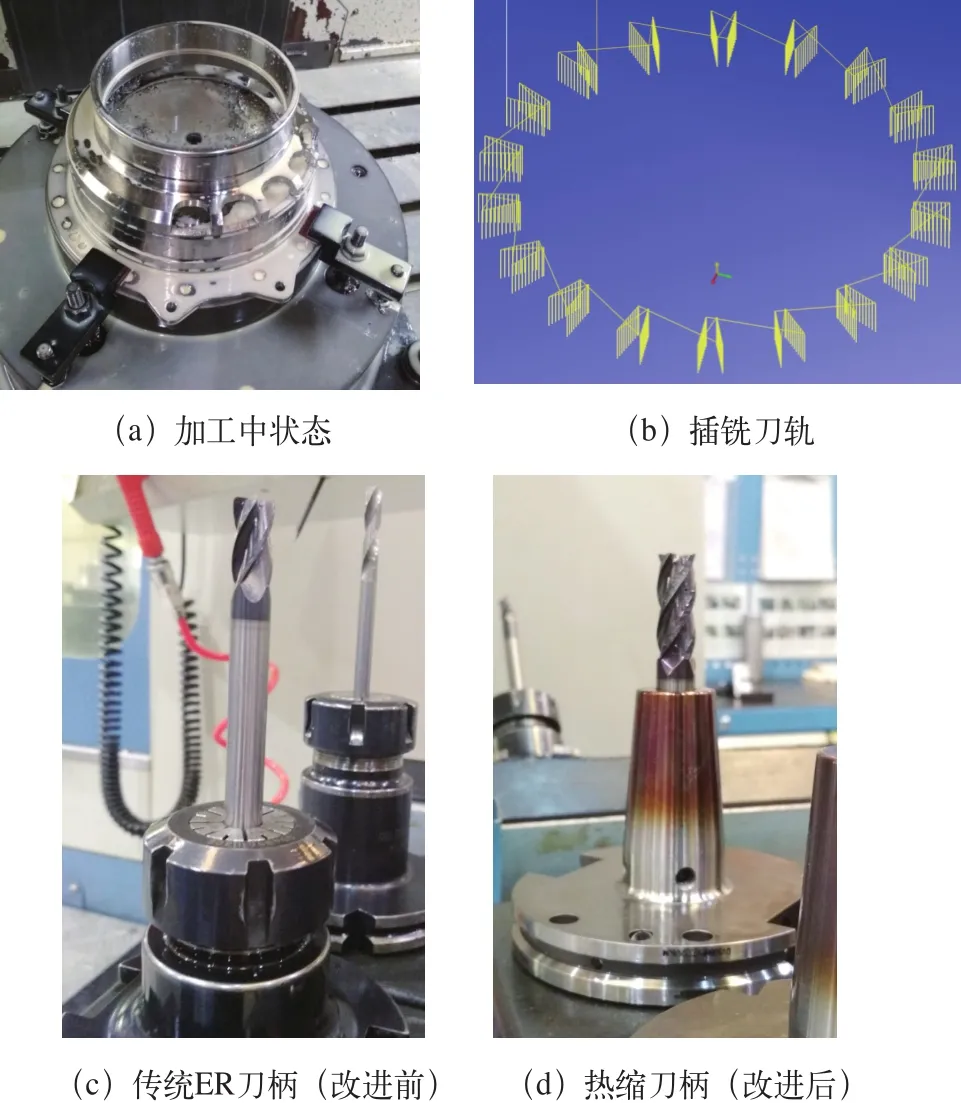

(2)铣削立柱上端(见图6)也用插铣粗开,再用立铣刀半精铣、精铣。插铣粗开既提高了粗铣效率,又减少了铣削变形,还节约了刀具成本。半精铣、精铣采用热缩刀柄夹持刀具,有效减少让刀现象,并大大提高铣削效率。

(3)铣削立柱中间部分(见图7),先用立铣刀分层铣开立柱,再分层半精铣、精铣立柱,从而保证立柱侧面轮廓度0.12mm的要求合格;同时夹具上增加辅助支撑环,整体支撑内孔端面,有效防止铣削小柱时振刀与变形,并采用热缩刀柄夹持刀具,大大提高铣削效率。

(4)铣削宽窄立柱的连接部分(见图8),夹具上增加辅助支撑防振,先钻排孔去余量,再用不等齿的防振立铣刀粗铣、精铣宽窄立柱连接部分,因为刀具伸长量80mm(长径比>10),去余量用钻孔效率较高,且零件不易变形,因为切削时是轴向受力。

(5)设计这样的铣削顺序,立柱不易变形、铣削不易振刀,又结合插铣切削方式,并利用热缩刀柄夹持刀具,减少让刀现象,实现高效铣削。

图7 铣削立柱中间部分示意

图8 铣削大小立柱的连接部分示意

6.结语

要实现此类新型大面积镂空弹性支撑零件的高效加工,通过实践,得出以下工艺原则:精心设计工艺与装夹方案,以减小零件装夹变形与振动、减小零件切削振刀与让刀、减小零件切削变形和减少磨削加工为原则,铣削加工时可利用热缩刀柄装夹刀具,采用新型的铣削方式实现高效加工。