全涂装轮毂帽槽深度工艺控制

2019-01-10中信戴卡股份有限公司河北秦皇岛066011刘会莹薛博文杨玉坤鲁月新

■中信戴卡股份有限公司 (河北秦皇岛 066011) 刘会莹 薛博文 杨玉坤 鲁月新

1.问题的出现

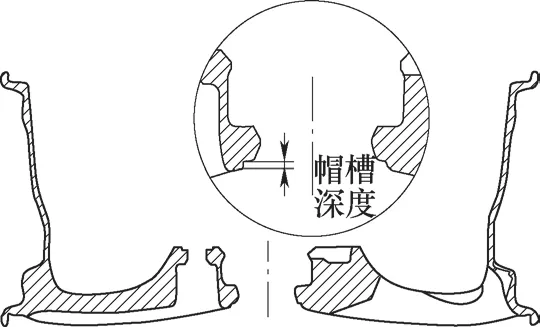

铝车轮的帽槽深度是轮毂的关键尺寸,如图1所示,其尺寸控制精度直接影响着扣帽的安装,涉及美观性、耐腐蚀性和扣盖的严密性,对于正面铸面,帽口正面不加工的全涂装轮型,帽槽深度属于铸造和机加工合成尺寸,受铸造变形等因素影响,帽槽深度易出现尺寸超差问题,增加了帽槽深度控制的难度。当帽槽深度出现超下差时,帽槽深度变浅,立刻报废,实际加工时,一般通过调整刀具补偿增加帽槽深度来解决超下差的问题。但受到正面铸面变形影响,超下差问题解决后,却产生了槽深超上差的问题,当帽槽深度出现超上差时,需要人工打磨,不仅精度难以保证,还易引起打磨变形、残留边角毛刺等缺陷。如何避免轮毂帽槽深度超上差是生产中急需解决的问题。本文基于此情况,将机加工辅助线技术应用到铝车轮帽槽深度控制中,通过此工艺,可以有效地解决帽口正面不加工的全涂装轮毂帽槽深度超上差问题。

图1 帽槽深度示意图

2.工艺分析

为了解决正面不加工的全涂装轮毂帽槽深度超上限问题,本文提供一种既简单又行之有效的工艺方法,即通过机加辅助加工线技术解决帽槽深度超上差问题。主要工艺步骤为:①根据帽口造型确定机加工辅助线类型,可分为直线型、斜线型和帽口随形辅助线。②按照辅助线类型和帽槽深度公差确定辅助线工艺,辅助线起点取帽槽深度上差,在机加工编程图中做出帽口加工辅助线。③将辅助线CAD图样导入CAM软件中输出帽槽深度加工程式。

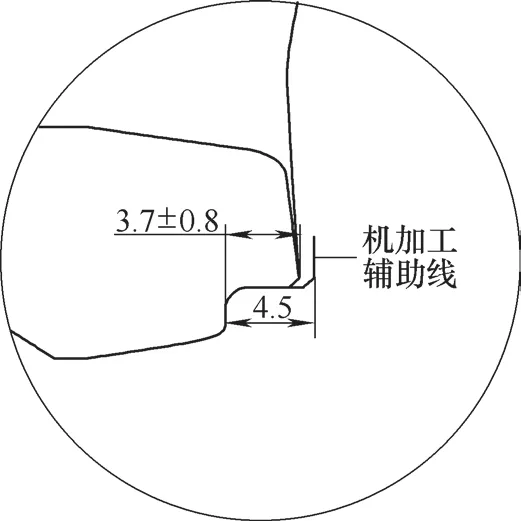

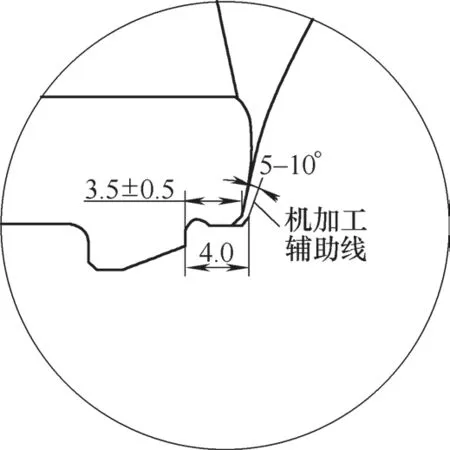

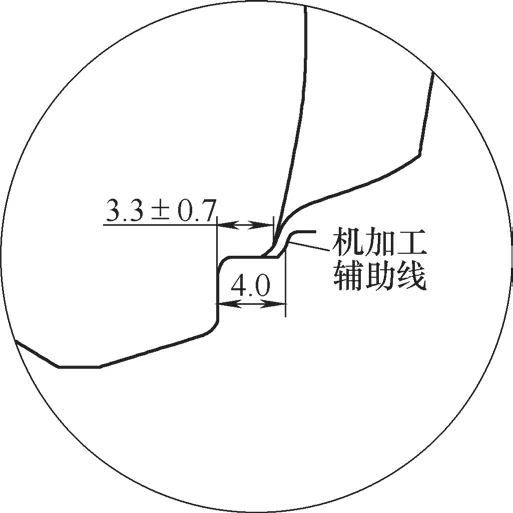

根据帽口造型确定机加工辅助线类型,可分为直线型、斜线型和帽口随形辅助线。当正面轮辐造型低于帽口顶端时,采用轮毂径向方向直线辅助线,如图2所示。当正面轮辐造型高于帽口顶端时,采用斜线辅助线,斜线在平行于轮辐造型的基础上,向轮毂轴向旋转5°~10°,如图3所示。当帽口附近为特殊造型无法采用直线型和斜线型时,采用帽口随形辅助线,如图4所示。

图2 直线型辅助线

图3 斜线型辅助线

图4 随形辅助线

3.试验研究

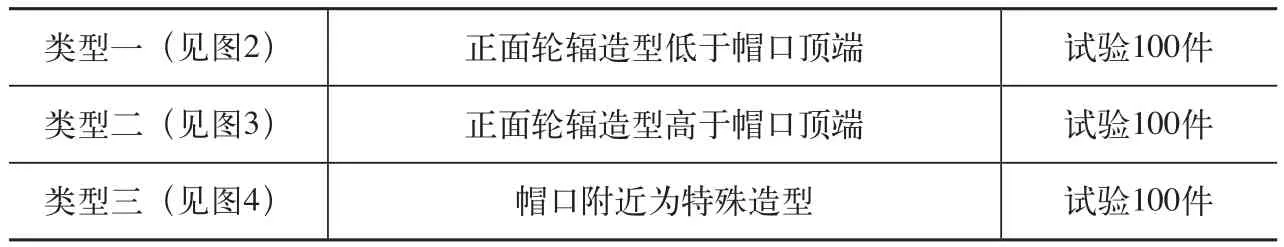

通过理论分析,辅助线可分为三种类型,下面分别对三种类型的轮毂进行试验研究,验证理论分析的可行性。试验方案如附表所示。

类型一:首先根据帽口造型确定机加工辅助线类型,分析产品造型可知,正面轮辐造型低于帽口顶端,可采用轮毂径向方向直线辅助线。然后按照辅助线类型和帽槽深度公差确定辅助线工艺,辅助线起点取帽槽深度上差,帽槽深度尺寸为(3.7±0.8)mm,所以辅助线起点取上差4.5mm,完成的辅助线如图2所示,最后导入CAM软件中输出帽槽深度辅助线程式。

类型二:首先根据帽口造型确定机加工辅助线类型,分析产品造型可知,正面轮辐造型高于帽口顶端,可采用斜线辅助线,斜线在平行于轮辐造型的基础上,向轮毂轴向方向旋转8°,旋转角度的目的是减小毛坯变形对辅助线加工效果的影响。然后按照辅助线类型和帽槽深度公差确定辅助线工艺,辅助线起点取帽槽深度上差,帽槽深度尺寸为(3.5±0.5)mm,所以辅助线起点取4.0mm,完成的辅助线如图3所示,最后导入CAM软件中输出帽槽深度辅助线程式。

类型三:首先根据帽口造型确定机加工辅助线类型,分析产品造型可知,帽口附近为特殊造型,无法采用直线型和斜线型,可采用帽口随形辅助线。然后按照辅助线类型和帽槽深度公差确定辅助线工艺,辅助线起点取帽槽深度上差,帽槽深度尺寸为(3.3±0.7)mm,所以辅助线起点为4.0mm,完成的辅助线如图3所示,最后导入CAM软件中输出帽槽深度辅助线程式。

分别取100件三种类型的轮毂毛坯进行机加工试验,加工后采用帽槽深度检板进行100%检测,如图5所示。检测未发现帽槽深度超上差的废品,试验结果表明:试验研究与理论分析吻合,试验结果充分说明了帽口辅助线工艺的可行性和有效性。

试验方案

图5 帽槽深度检测

4.结语

将机加工辅助线技术应用到铝车轮帽槽深度控制中,可以有效地解决帽口正面不加工的全涂装轮毂帽槽深度超上差问题,提高轮毂帽口制造精度和合格率。