高精度薄壁铝管体筒体的加工

2019-01-10北方华安工业集团有限公司机械公司黑龙江齐齐哈尔161006孟祥志张王生王德宽王陆宁陈文辉

■北方华安工业集团有限公司机械公司 (黑龙江齐齐哈尔 161006) 孟祥志 张王生 王德宽 王陆宁 陈文辉

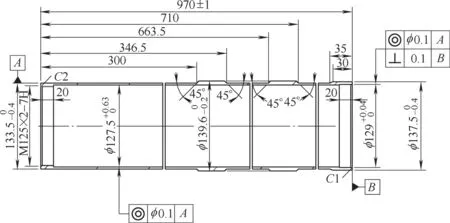

1.零件结构和技术要求

零件结构如图1所示,工件长度970mm,内孔有公差尺寸,外圆有公差尺寸,同轴度0.1mm,和端面垂直度0.1mm,壁厚最小处为3mm,内孔止口φ129mm公差为0.04mm。

2.加工工艺性分析

工件变形是筒体加工的主要难题,初步分析有以下原因。

(1)受夹紧力影响产生变形。由于薄壁铝管件的刚性差,受夹紧力的作用极易产生变形,当工件在自定心卡盘中夹紧后,产生弹性变形,加工完毕后,在机床上测量工件尺寸合格,将工件从自定心卡盘上取下来,由于工件弹性变形的恢复,已经车圆的孔又变得不圆了。

(2)切削热引起工件热变形。薄壁铝管件的线膨胀系数较高,在半精车和精车的一次装夹连续车削中,所产生的切削热对工件的尺寸和形位精度影响很大。

(3)在切削力(特别是背向力)的作用下,容易产生振动和变形。振动和变形影响薄壁铝管件的尺寸精度、几何精度和表面粗糙度。

(4)残余内应力使工件变形。

图1

3.技术改善措施

为了防止和减少薄壁工件的变形,满足高精度铝筒体的加工要求,在加工过程中采取以下技术措施。

(1)工件分粗加工、半精加工和精加工三步。粗车时,夹紧力大些,半精车、精车时,夹紧力逐渐减小,消除粗车时因夹紧力大而引起的变形。

(2)加注切削液,降低切削热,防止热变形。加工薄壁铝管件时,切削液浇注要充分连续,在刀具切削区和中心架支撑处,要采用多个水管进行冷却。粗加工时,宜采用以冷却为主的水基切削液;精加工时,宜采用以润滑为主的油基切削液。根据不同品种的切削液,浓度保持在10%左右。

(3)采取有效措施,解决高精度薄壁铝管件加工中的振动问题。①在加工较长的薄壁铝管件时,增加辅助支撑,使零件的刚性增加,振颤减少,使切削平稳,表面质量提高。②用中心架支撑工件或夹具时,应调整好中心架三爪自定心卡盘的中心位置,保证零件回转轴线与机床主轴回转轴线重合。③在保证安全的前提下,合理采用减振装置,或采用吸振材料填充内膛,包裹外形等方式减小振动,吸振材料一般采用泡沫、橡胶、毛毡、海绵和布条等。④增加时效处理,减小应力变形。工件粗加工和半精加工后进行分级时效,均衡内部组织、释放残余应力,根据零部件结构及技术要求安排工序次数和装夹方式,并在时效处理工序,规定炉内零件的均匀摆放区域。⑤防止磕碰工件。针对薄壁管件零件表面划伤、磕碰现象,在工艺设计过程中,需根据零件加工阶段的实际需要制作专用流转箱。

(4)合理选择机床刀具的几何参数和切削加工参数。①粗加工时采用普通车床,刀具的刀尖圆弧一般为R0.4mm,薄壁铝管件粗加工的加工余量在直径方向上一般为3~4mm,端面一般为3~4mm。切削参数一般为:切削速度v=180~250m/min,进给量f=0.2~0.3mm/r,背吃刀量ap=1.5~2.0mm。②半精加工时,选用状态稳定的普通车床或数控车床,选用的刀具刀尖圆弧为R0.2~R0.4mm。半精加工的加工余量在直径方向上一般为1~2mm,端面一般为0.5~1mm。切削参数一般为:切削速度v=180~250m/min,进给量f=0.2~0.3mm/r,背吃刀量ap=0.25~0.50mm。③精加工时,宜选用精度高、状态稳定、冷却充分的数控车床,每班在零件加工前,需对设备进行预热,达到设备稳定状态后再开始加工。根据零件加工的精度要求,在加工前应检查设备主轴的径向跳动和轴向窜动情况,满足加工要求后开始加工。

精车较高精度的薄壁套铝管类零件时,刀柄的刚度要求高,刀具的修刃不宜过长,刀具刃口要锋利,刀尖圆弧半径R=0.2mm,使径向力减小,从而减小切削时的挤压变形,刀具角度要求如下:①外圆精车时,κr=90°~93°,κr′=15°,αo=14°~16°,αo′=15°,λs适当增大,γo=15°~20°。②内孔精车时,κr=60°,κr′=30°,αo=14°~16°,αo′=6°~8°,λs=5°~6°。

使用数控刀具精加工内孔时,适用内冷圆夹紧阻尼减振刀杆,便于切削时切削液通过刀杆中间孔直接浇注刀切削区,同时便于快速更换刀片。宜根据所加工零件的尺寸形状、材料等合理选用专用于铝合金材料加工的数控刀片。

精加工选用的刀具刀尖圆弧一般为R0.2mm,重复部位采取多刀阶梯式切削,即最后一次车削的刀具应与前面工步使用的刀具分开使用,以保证最终加工质量。

精加工余量在直径方向上一般为0.3~0.5mm,端面一般为0.2~0.3mm。切削参数一般为:切削速度v=60~65m/min,进给量f=0.05~0.1mm,背吃刀量ap=0.05~0.15mm。

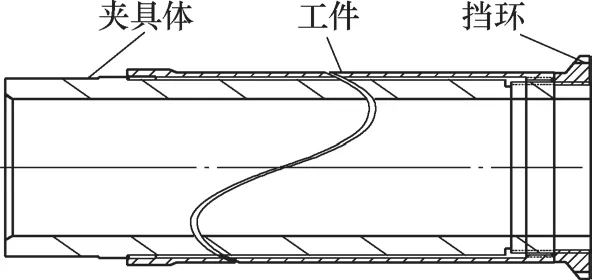

改变夹紧方式,应用轴向夹紧夹具,解决高精度薄壁铝管件的夹紧变形问题。车削薄壁工件时,一般不能使用径向夹紧的方法,最好应用轴向夹紧方法。针对零件筒体的结构尺寸,设计了粗车、半精车和精车夹具,并根据切削力的大小,逐渐减小夹紧力,从而减小或消除因夹紧力而产生的变形。半精车、精车外圆时使用的轴向夹紧夹具结构如图2所示,半精车、精车内孔时使用的轴向夹紧夹具结构如图3所示。

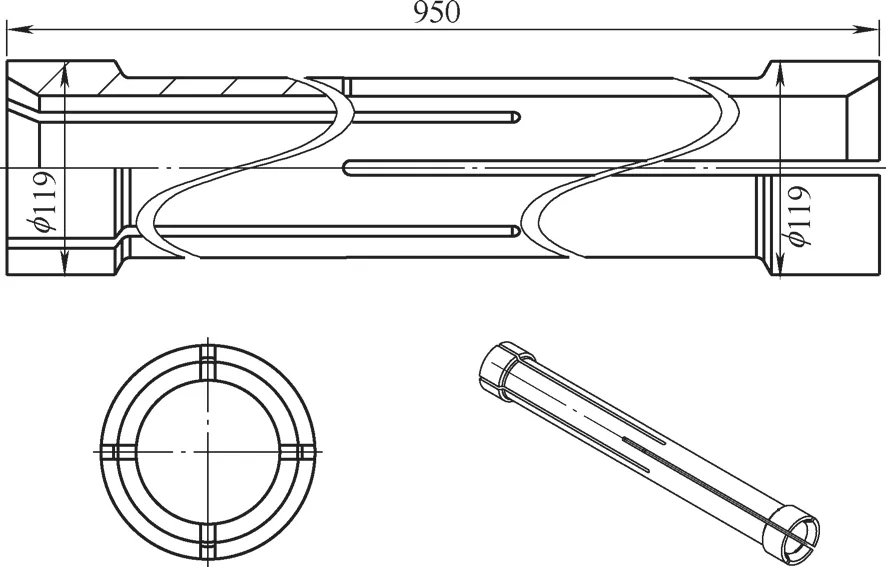

粗车时,使用弹性胀瓦(见图4)、开缝套筒和特别扇形软卡爪增大装夹接触面,使夹紧力均匀分布在工件上,夹紧时不易产生变形。

图2

图3 1.左端盖 2.夹具体 3.工件 4.右端盖

4.工艺方案

加工较高精度薄壁铝管件筒体的工艺方案如下。

(1)粗车。按图样成品尺寸,单边留余量2~3mm。

(2)时效处理。均化组织及加工应力,使组织更趋稳定,减少因组织变化引起的组织应力及因机械加工产生的加工应力引起的变形。时效处理温度为150℃,保温6h。

图4

(3)半精加工。外圆和内孔直径留量1~2mm,长度留量0.5~1mm。

(4)时效处理。与工序(2)内容相同。

(5)基准加工。使用车床胀瓦夹具,车削筒体外圆,按图样要求,全长尺寸留量0.2~0.3mm;使用车床套筒轴向夹紧夹具,车削基准孔,为基准精加工留量0.3~0.4mm。

(6)稳定处理。采用冷热循环或冷热冲击时效。稳定处理工艺步骤为:冷处理→保温2~3h→空冷回室温保持2~3h→热时效→保温2~3h→炉冷至≤80℃后空冷。根据尺寸稳定情况确定处理循环次数、工序位置及加工参数。

(7)基准精加工。使用车床胀瓦夹具,按图样要求控制全长尺寸;使用车床套筒轴向夹紧夹具,车削基准孔,应保证零件基准定位尺寸的加工一致性,确保精加工时,零件与夹具定位部位达到较好的配合要求。

(8)数控精加工。以内孔为基准,使用轴向夹紧夹具精车外圆(见图5),根据切削力,减小夹紧力,使外形尺寸达到图样要求。以外圆为基准,使用车床套筒轴向夹紧夹具,车削内孔各尺寸(见图6),达到图样要求,精加工φ129+0.04+0mm尺寸时,夹紧力适当减小。

图 5

图 6

(9)检验。一般尺寸的检测尽可能采用通用量具。对于高精度关键和重点尺寸的检测可利用专用量具,三坐标测量仪、气动测量仪比较准确。对于要求高的形位精度检测,为了客观反映零件加工的实际状态,允许进行机内测量,即在原加工设备上使用加工时所用的工装夹持零件进行打表验收。

(10)工件经检验合格后,用汽油清洗干净,成品如图7所示。将单个零件装入炉料袋中,放入专用周转箱里流转,零件转表面精饰后尽早安排氧化处理,以免因放置产生锈蚀。

图 7

5.结语

通过对高精度薄壁铝管件筒体的加工工艺试验和技术攻关,较好地解决了高精度薄壁铝管件的加工难题,在批量生产中推广应用,为以后类似产品的加工提供了很好的经验。