本田混合动力技术分析

2019-01-10付磊张昶

付磊 张昶

(中国第一汽车股份有限公司新能源开发院,长春 130011)

主题词:本田 混合动力 构型 油耗

1 前言

随着能源问题和环境问题日益严重,汽车节能技术越来越受到重视。随着发动机技术、新能源技术、传动技术、整车技术的进步,乘用车油耗水平快速下降。日本2014年新车平均油耗达到4.5 L/100km(JC08工况),已经提前实现2020年目标;欧洲乘用车平均油耗2015年达到5.27 L/100km(NEDC工况),2020年和2025年平均油耗目标分别为3.8 L/100km和3 L/100km[1]。

乘用车传统动力总成效率提升空间越来越小,以48V技术、混合动力技术、纯电驱动技术和燃料电池技术等动力系统解决方案将持续为乘用车降油耗做贡献。因混合动力技术既能提高整车动力性和经济性,又能保持与传统车相当的使用方便性,一直是研究和开发重点,丰田和本田等具备长期战略规划能力的汽车公司早已将其作为重要战略方向,持续进行研发投入,并推出多款产品,市场竞争力已经凸显。本文总结了本田混合动力产品和技术发展历程,简要分析本田汽车的混合动力发展战略方向,为混合动力技术路线制定和技术开发提供参考。

2 本田混合动力发展总体分析

按混合动力构型划分,本田混合动力可以划分为 4种构型,分别为 IMA(Integrated Motor Assist)构型、i-DCD(intelligent–Dual Clutch Transmission)构型、i-MMD(Intelligent-Multi Mode Drive)构型和SHAWD(Super Handling-All Wheel Drive)构型。从时间分布上看,IMA构型是本田第一个混合动力系统构型,在1999年首先应用于INSIGHT车型,到2010年,应用车型在5款以上;I-DCD构型主要应用在2013年至2016年产品上,应用于包括Vezel车型在内的多款车型;i-MMD构型最早应用于2013款ACCORD车型上,在2017年至2018年应用多款车型;SH-AWD构型从2014年起,用于包括RLX车型在内的3款超跑车型。

3 不同构型及典型车型技术分析

为了详细说明本田混合动力技术特征,本节从产品投放时间、总成参数、构型原理、总成特征等几个方面进行分析。

3.1 IMA构型及典型车型技术分析

3.1.1 IMA构型车型及动力系统参数

本田采用IMA构型的车型及动力系统参数如表1所示[2-6]。采用IMA系统车型主要投产时间为1999年至2010年,发动机排量范围由1 L到3 L,发动机功率范围由51 kW到178 kW,电机功率范围由9.6 kW到15 kW。

表1 采用IMA构型的车型及动力系统参数 [2-6]

3.1.2 IMA构型分析

IMA构型如图1所示。IMA构型属于单电机构型,电机与发动机曲轴输出端集成设计,按照电机位置划分,IMA系统属于P1构型。在变速箱匹配方面,IMA构型可以匹配AT、MT、CVT等多种变速箱。混合动力系统主要功能包括:起停、行车发电、制动能量回收、驱动辅助。在IMA后期车型中,增加了纯电行驶功能,这样就可以更多的进行行车发电,优化发动机工况。该系统的主要缺点是在制动能量回收过程中,发动机随转,此处怎么都会增加摩擦损失,减小了可回收能量。另外,由于电机的功率小,纯电驱动能力有限。

图1 IMA构型图[2]

3.1.3 IMA构型采用的发动机技术

混合动力发动机是混动系统的核心总成之一,对整车燃油经济性有重要影响。本田在开发IMA混动系统的同时,也进行了混合动力专用发动机的开发,本文以其中一款发动机为例进行说明(表2)[7]。

表2 IMA构型发动机参数[7]

通过燃烧系统优化改善热效率。因有电机辅助,可以减小发动机扭矩,所以对气道和燃烧室形状进行优化,加快了燃烧速度,并且提高了空燃比,实现比传统发动机更稀薄的缸内燃烧(注:当时稀薄燃烧是主流燃烧技术,后因排放和后处理系统问题,被当量空燃比燃烧取代)。

通过降低摩擦降低发动机油耗。主要采用滚子同轴气门机构、活塞表面微凹处理、偏心汽缸、低张力活塞环、渗碳连杆等技术降低摩擦损失。

通过结构和材料优化,降低发动机重量,使该发动机成为当时世界最轻的1 L发动机。该车也成为当时同级别油耗最低车型。

3.2 i-DCD构型及典型车型技术分析

3.2.1 i-DCD构型车型及动力系统参数

本田i-DCD构型车型及动力系统参数如表3所示[8]。可以看出,虽然搭载多款车型,但是该构型只搭载1.5 L发动机和22 kW发电机。该构型只做了车型拓展,没有进行构型本身的深度拓展。总成层面,只是发动机功率有变化,其他均没有变化。

表3 采用i-DCD构型的车型及动力系统参数[8]

3.2.2 i-DCD构型分析

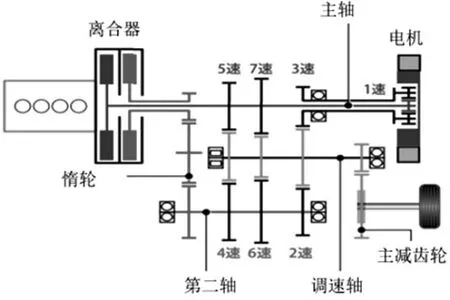

i-DCD构型图如2所示[9]。i-DCD属于单电机构型,与IMA构型不同的是,电机与变速器集成设计,而不是与发动机集成设计。按照电机位置分类,该构型属于P2.5或P3构型。该混合动力系统主要功能包括起停、纯电行驶、行车发电、制动能量回收、驱动辅助。从功能上看,i-DCD构型已经实现了全部并联系统的混合动力功能;从降低油耗角度看,22 kW电机基本满足制动能量回收和工况点转移的需求。该构型主要缺点是电机功率小,纯电行驶能力较弱,并且系统控制复杂,容易出现质量问题。

图2 i-DCD构型图[9]

3.3 i-MMD构型及典型车型技术分析

3.3.1 i-MMD构型车型及动力系统参数

本田采用i-MMD构型车型及动力系统参数表4所示[8]。可以看出,该构型搭载多款车型,采用1.5 L或2.0 L发动机,发动机功率为77 kW、80 kW或105 kW。驱动电机功率为95 kW和135 kW。整备质量范围从1 355 kg至1 850 kg,其中,既有PHEV又有HEV,发动机功率和电机功率等均有变化,说明该构型具有拓展性。

表4 采用i-MMD构型的车型及动力系统参数[8]

3.3.2 i-MMD构型分析

i-MMD构型如图3所示[10],属于双电机构型,发动机通过增速机构带动发电机发电,同时发动机在一定车速以上具备直接机械驱动能力。驱动电机利用电池能量和发动机带动发电机发出的电能驱动车辆。该构型为典型的串并联构型。主要驱动模式包括:纯电驱动、串联驱动、发动机直驱、发动机直驱同时发电、发动机驱动同时电机助力。该构型在低速工况可以串联行驶,提高整车热效率,在高速工况发动机直驱,使综合油耗较低。另外,如果用该构型做插电式混合动力,有利于降低纯电驱动能耗,使其能耗水平与纯电动汽车相当。

图3 i-MMD构型图[10]

3.3.3 i-MMD构型发动机技术

i-MMD作为典型的串并联构型,发动机需要专用化设计,才能实现最佳的整车经济性。主要原因包括:因为有串联模式,发动机最高效率对整车油耗影响非常显著,低负荷工况使用较少,所以发动机的设计重点工况区域聚焦到最高效率区,并且由于发动机工况与车速解耦,对发动机扭矩需求降低,增加了燃烧系统设计的灵活性。以2013款ACCORD混合动力车型发动机为例说明i-MMD构型采用的混合动力发动机技术[11]。

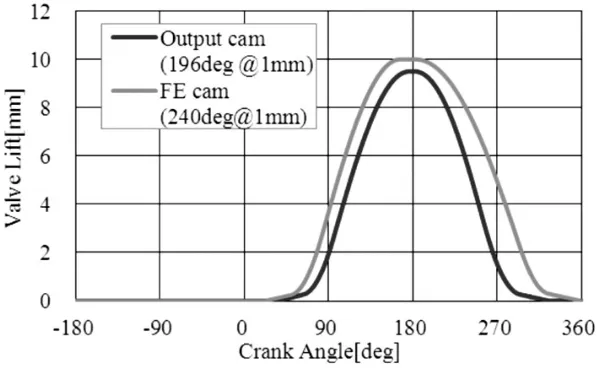

为了降低发动机油耗,相对于传统发动机和一般的混合动力发动机,采用很多专用技术。在进气系统方面,采用了两段式VVL,气门升程曲线如图4所示,实现了降低常用工况油耗的同时,保证功率输出;采用外部冷却EGR技术,降低节流损失,优化燃烧相位;优化缸内流动,提升缸内滚流强度,如图5所示,进而提高燃烧速度;水泵和油泵电动化,减小系统机械损失。

表4 采用i-MMD构型的车型及动力系统参数[11]

2013年款ACCORD混合动力发动机油耗万有特性如图6所示。可以看出,由于采用多种节能技术,发动机最低比油耗降至214 g/kWh,并且最低比油耗小于220 g/kWh工况范围较大。

图4 气门升程曲线[11]

图5 缸内气流速度[11]

图6 发动机油耗万有特性及驱动模式[11]

3.4 SH-AWD构型分析

3.4.1 SH-AWD构型车型及动力系统参数

本田SH-AWD构型车型及动力系统参数表5所示[8]。可以看出,该构型搭载3款车型,均为讴歌超跑车型。采用3 L或3.5 L发动机,采用三台电机,功率分别为35 kW、27 kW、27 kW。

表5 采用SH-AWD构型的车型及动力系统参数[8]

3.4.2 SH-AWD构型分析

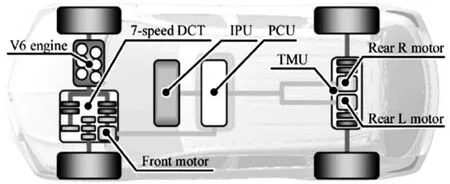

SH-AWD构型如图7所示[12]。前轴驱动系统包括发动机、变速器、电机,电机与7速DCT集成,构成P2.5构型。后轴驱动系统包括两台电机,分别驱动两个半轴。后轴电机电能来源于前轴发电机和电池。主要驱动模式包括:纯电驱动、串联驱动、发动机直驱、发动机直驱同时发电、发动机驱动同时电机助力。该构型与其他构型区别之处在于,因后轴有两台电机,所以具有四驱能力,因前后轴均有电机,所以制动能量回收能力得到提升。

图7 SH-AWD构型图[12]

4 总结

本田在混合动力方面,进行了20年的研发,4种构型多款车型投入市场,积累了大量的混合动力开发经验。从构型发展历程上看,本田从最早的IMA构型和之后的i-DCD构型,向i-MMD构型发展;从近几年产品投放上看,本田已将i-MMD作为混合动力核心构型,进行拓展开发。从总成技术参数上看,电机功率逐渐增加,电动化程度越来越高,随着专用化开发的深入,混合动力专业发动机技术已经与传统发动机技术具有明显差别。