基于风险的检验技术在外浮顶原油储罐群的应用*

2019-01-09,

,

(1.中国石油四川石化有限责任公司,四川 成都 611930; 2.合肥通用机械研究院有限公司,安徽 合肥 230031)

基于风险的检验(RBI)是一种追求系统安全性与经济性统一的设备管理方法,通过对系统中固有的或潜在的危险发生可能性与后果进行科学分析,给出风险排序,找出薄弱环节,从而确保设备本质安全和减少运行费用。

20世纪90年代初,欧美20余家石化企业为了在保障安全的前提下降低运行成本,共同发起资助美国石油学会(API)开展RBI在石化企业的应用研究工作。多年来,西方发达国家及亚洲的韩国、新加坡等石化炼油厂将RBI方法广泛应用于成套装置中的承压设备的检验与维修,使得风险和检验维修费用都大幅度下降。近年来,国内也设立多项科研项目支持这项工作。中石油、中石化已成功地将该技术应用到石化装置承压设备的风险评估中;但在常压储罐领域,应用还较少[1]。

现阶段,国内常压储罐的检验主要采用传统的定期检验或抽检。相对于RBI技术来说,传统的检验未能将经济性和安全性有机地结合起来,存在着过度检验和检验不足的情况,检验的频率、程度和受检设备的风险不对称[2]。因此,如果将RBI技术应用在常压储罐上,既要保证储罐安全,又要节省检维修费用,实现常压储罐安全与经济的协调统一。对炼化企业储运罐区而言,进行RBI工作的优点主要体现在以下几方面:

(1)确保储罐的本质安全;

(2)识别储罐的损伤机理和失效模式,给出储罐的风险排序,并以此为依据来对储罐进行针对性的管理;

(3)给出更加合理的检验时间和优化的检验策略,提高储罐的检验效率,降低储罐的开罐频率,节省储罐的运行费用;

(4)将储罐的RBI评估与定点测厚、阴极保护和沉降观测等措施结合起来,开展常压储罐基于风险的设备完整性管理。

1 原油储罐群简介

1.1 RBI评估范围

这次RBI评估主要针对6台10×104m3外浮顶原油储罐。依据GB/T 30578—2014《常压储罐基于风险的检验及评价》,常压储罐的风险分析包括储罐壁板和底板的分析,检验时还应考虑对储罐顶板以及相关辅助设施的检验。

1.2 储罐评估与检验相关标准

与常压储罐相关的国家标准有:GB/T 26610《承压设备系统基于风险的检验实施导则》(系列标准,26610.1至26610.5,发布时间是2011年和2014年)、GB/T 30578—2014《常压储罐基于风险的检验及评价》、GB/T 30579—2014《承压设备损伤模式识别》; GB/T 26610.1—GB/T26610.5对RBI评估的基本要求、实施程序、失效可能性的计算及失效后果的确定等给出了详细的阐述,是国内RBI技术应用的指导性文件。

GB/T 30578规定了常压储罐基于风险的检验及评价要求,是常压储罐进行RBI评估的指导性文件。

GB/T 30579给出了承压设备主要损伤模式识别的损伤描述及损伤机理、损伤形态、受影响的材料、主要影响因素、易发生的装置或设备及主要预防措施等。

与常压储罐相关的行业标准有:安全生产行业标准AQ 3053—2015《立式圆筒形钢制焊接储罐安全技术规程》、石油天然气行业标准SY/T 6620—2014《油罐的检验、修理、改建及翻建》、SY/T 5921—2017《立式圆筒形钢制焊接油罐操作维护修理规程》等。

1.3 原油储罐群现状

这次RBI评估的6台原油储罐(编号为415-T-1001至415-T-1006),属于双盘式外浮顶常压储罐,罐高21.8 m,直径80 m,单罐容积10×104m3,底板材质:边缘板为12MnNiVR;中幅板为Q235B。壁板材质:自下而上,第1至第6圈壁板为12MnNiVR;第7圈壁板材质为Q345R;第8和9圈壁板材质为Q235B。投用时间为2013年12月。

6台原油储罐按照GB 50341—2003《立式圆筒形钢制焊接油罐设计规范》和GB 50128—2005《立式圆筒形钢制焊接储罐施工及验收规范》进行设计、制造、检验和验收,设计单位是中石油西南设计院。罐基础设计使用寿命:50 a,抗震设防裂度:8度。

原油储罐罐底板内侧采用牺牲阳极阴极保护,每个储罐内设置230支铝合金阳极块;罐底板外侧采用强制电流阴极保护。

原油罐区设置防雷保护系统、防静电保护系统、火灾自动报警系统、水喷淋消防冷却水系统和泡沫灭火系统。6台原油储罐自投用以来,整体运行良好,主要存在以下问题:均未进行开罐检验;原油储罐415-T-1004和415-T-1006保护电位偏负,且手动调节后仍偏负;6台原油储罐边缘防护层部分老化脱落。

2 原油储罐群RBI评估

2.1 风险计算

常压储罐的风险按下式计算:

R(t) =F(t)×C(t)

式中:F(t)——失效概率;

C(t)——失效后果。

2.2 失效概率计算

失效概率按下式计算:

F(t) =FG×Df-totle×FM

式中:FG——平均失效概率;

Df-totle——总损伤系数;

FM——管理系统评价系数。

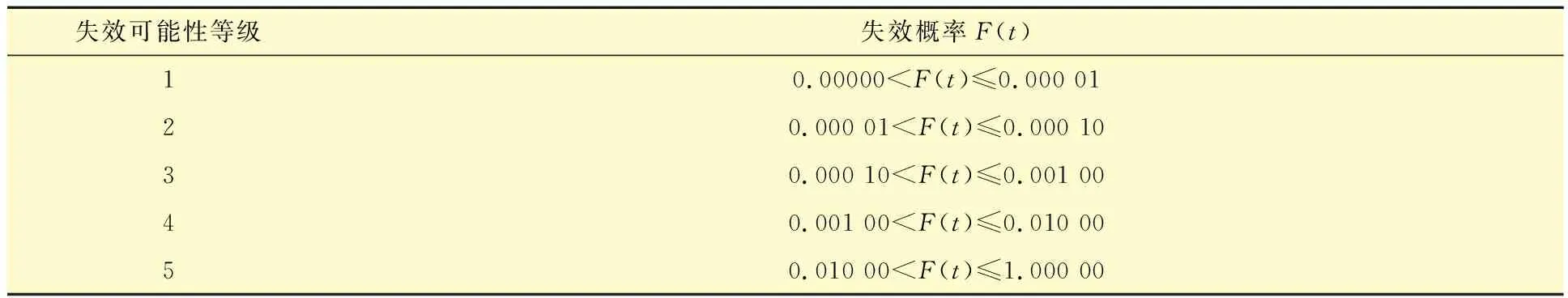

根据常压储罐失效概率计算结果确定失效可能性等级,见表1。

表1 失效可能性等级划分

2.3 失效后果计算

失效后果计算,主要包括以下过程:

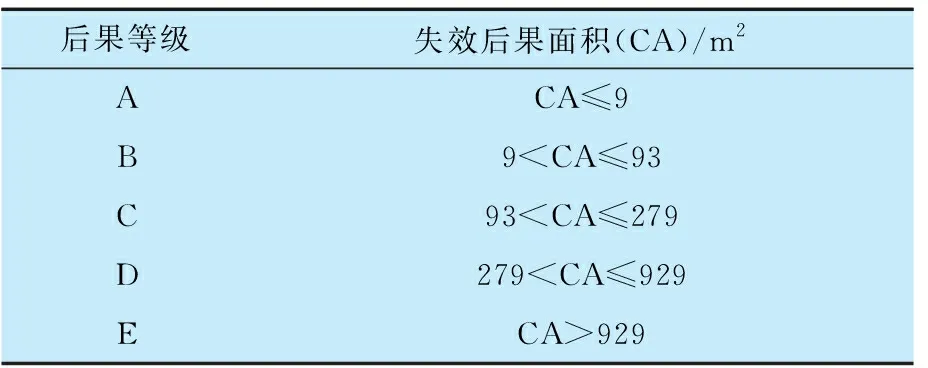

选择泄漏代表性介质及其物性,选择泄漏孔尺寸,计算理论泄漏速率,估算泄漏总量,确定泄漏类型,估算检测和隔离系统对泄漏量的影响,确定最终的泄漏速率和泄漏量,计算失效后果。失效后果等级划分见表2。

表2 失效后果等级划分

2.4 风险矩阵

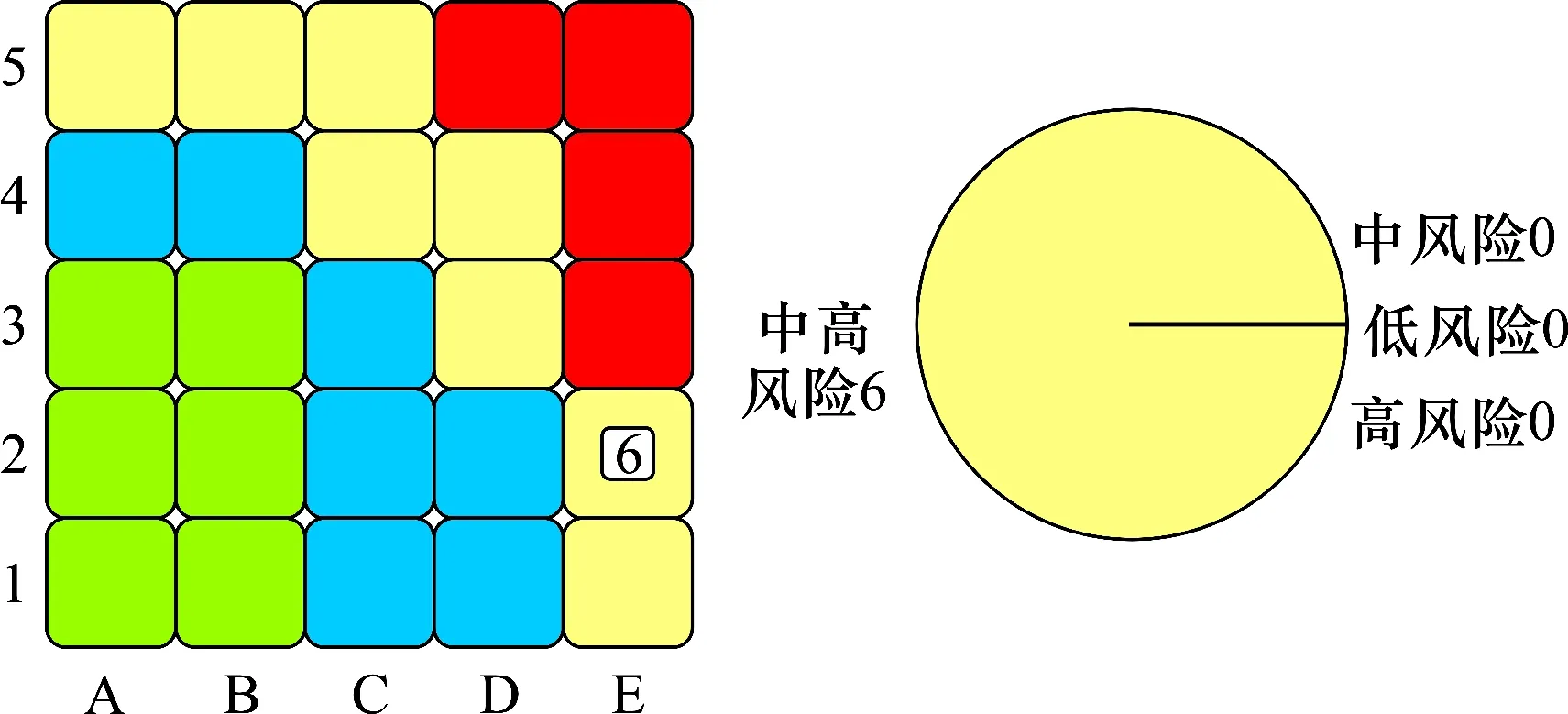

通过对外浮顶储罐群设计、制造和检修数据的整理,采用国内专业RBI软件对数据进行计算。根据储罐的设备系数、工艺系数等数据,参考API RP581-2016AmericanPetroleumInstitute:Risk-basedInspectionBaseResourceDocument推荐数据,确定储罐的失效可能性;根据储罐的化学系数、压力系统等数据确定失效后果。根据确定好的失效可能性和失效后果,按照风险矩阵法确定储罐底板和壁板的风险等级,结果见图1。由图1可知,6台10×104m3外浮顶原油储罐失效可能性为2,失效后果为E,属于中高风险。

图1 外浮顶储罐群风险矩阵

注:绿色区为“低风险”、蓝色区为“中风险”、黄色区为“中高风险”、红色区为“高风险”

2.5 基于风险的检验

根据原油储罐的损伤机理、失效模式和风险情况,确定原油储罐的检验时间、检验类型和检验策略等。

2.5.1 储罐检验时间

常压储罐应根据运行情况定期清罐,全面检查或检验。一般6 a一次,最长不超过9 a。加工高硫和含硫原油的企业,当轻质油储罐未采取氮封或内防腐处理等特殊安全措施时,清罐全面检查与检验周期不应超过4 a。储罐的使用单位,也可以采用RBI程序来确定定期检验的周期[3]。RBI综合评价储罐发生泄漏或事故的可能性和后果,以确定在下一次定期检验前储罐最小厚度的可接受风险,可据此相应延长或缩短储罐的定期检验周期。此次RBI评估,建议6台原油储罐的开罐检验时间为2018年。

2.5.2 储罐检验策略

储罐检验类型包括:开罐检验和在线检验。

此次RBI评估,既给出了原油储罐的开罐检验策略,也给出了原油储罐的在线检验策略。

开罐检验策略:2018年,对6台原油储罐进行开罐检验。

在线检验策略:2018年,对6台原油储罐进行在线检验(含声发射、测厚和宏观检查),并根据在线检验结果,选择1~2台原油储罐进行开罐检验。

储罐使用单位可根据生产运行情况,选择开罐检验策略或在线检验策略。

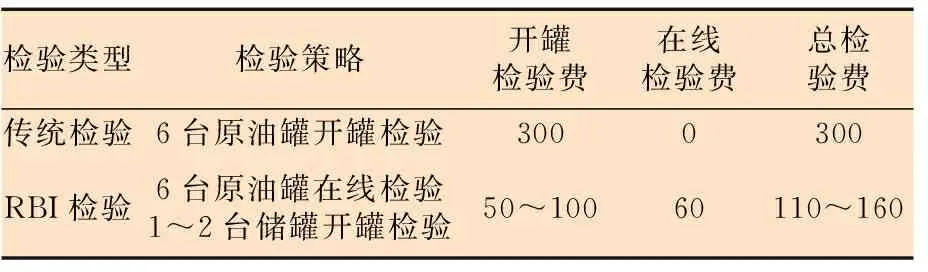

2.5.3 RBI检验与传统检验对比

传统检验,要对每台原油储罐进行开罐检验,检验手段包括宏观检查、测厚、漏磁、磁粉和渗透[4],开罐检验费用约50万元/台;

RBI检验,要对6台原油储罐进行在线检验,检验手段包括宏观检查、测厚和声发射,在线检验费用约10万元/台;根据在线检验结果,选择1至2台原油储罐进行开罐检验,开罐检验费用约50万元/台。

将RBI检验和传统检验所需花费进行对比,结果见表3。由表3可以看出,与传统检验相比较,采用RBI检验策略,可以大幅节省检验费用。除此之外,减少原油储罐的开罐台数,还有利于生产运行装置的安全长周期运行。

表3 传统检验与RBI检验费用对比 万元

3 结论与建议

RBI技术是一种以风险管理为基础新兴的设备管理技术,采用RBI技术对原油储罐群进行风险评估,不仅可以识别损伤机理和失效模式,还可以确定储罐风险,得到优化的检验时间和检验策略,有利于石化装置的安全长周期运行。

(1)对6台外浮顶原油储罐进行RBI评估,识别了储罐的损伤机理:罐底板损伤机理主要是土壤腐蚀、微生物腐蚀和湿硫化氢腐蚀;罐壁板的腐蚀主要是保温层下腐蚀。确定6台原油储罐的风险为2E,属中高风险,且风险主要集中于罐底板。

(2)对于6台原油储罐群,既可以采用6台原油储罐全部开罐检验的传统检验策略,也可以采用6台储罐在线检验(声发射等)+1~2台储罐开罐检验的RBI检验策略。与传统检验策略相比,RBI检验策略可以大幅降低检维修费用。

(3)RBI技术追求安全和经济的统一,主张在保障设备安全的前提下节约检维修费用,同时提高企业的设备和风险管理水平,从而保证石化装置的安全长周期运行。