流化催化裂化油浆固体颗粒脱除技术研究*

2019-01-09,,,,,

,,,,,

(中石化炼化工程集团洛阳技术研发中心,河南 洛阳 471003)

据统计,国内流化催化裂化(简称催化裂化)装置总加工量超过1.5×108t/a,油浆的产量约占催化裂化加工量的5%~10%,并且逐年增加。对于催化裂化油浆(简称催化油浆),炼油厂一般采取部分回炼,部分外甩的应对措施。外甩油浆通常用作燃料油的调合组分,虽然解决了油浆的实际出路问题,但油浆的利用率较低。随着外甩油浆量逐渐增多,油浆的综合利用已提到日程上[1]。

综合利用催化油浆可以开发高附加值产品,如针状焦、炭黑、碳纤维、橡胶软化剂、芳烃增塑剂和沥青等;但是油浆中存在大量的催化剂固体颗粒,严重限制了油浆的高效利用,也会造成后续工艺设备的冲刷腐蚀;因此,油浆中催化剂固体颗粒的脱除是油浆综合利用的前提和关键。

目前,国内外催化油浆的固体颗粒脱除方法主要包括自然沉降法、离心分离法、过滤分离法、溶剂萃取法和静电分离法等[2]。自然沉降法的沉降时间长、占地面积大且分离效率低[3];过滤分离法的过滤介质难以选择,很难去除微米级颗粒,其难点在于过滤材料的研制及过滤器的反冲洗[4];离心分离法的关键在于离心设备,处理量较小,投资成本较高[5];溶剂萃取法,其抽出油的收率太低,且大量的抽出油难以找到出路。静电分离法具有深度脱除固体超细颗粒的特性,能显著提高固体颗粒脱除效率,满足油浆高纯度净化的要求[6-8]。

针对某炼油厂催化油浆原料特点,采用静电分离的技术方法,开展催化油浆固体颗粒脱除技术研究,考察静电分离温度、电压、填料粒径及填料与油浆质量比等操作条件对静电脱除效果的影响,优化工艺参数,并对固体颗粒的组成及性质进行了表征。

1 试验准备

1.1 催化油浆原料性质

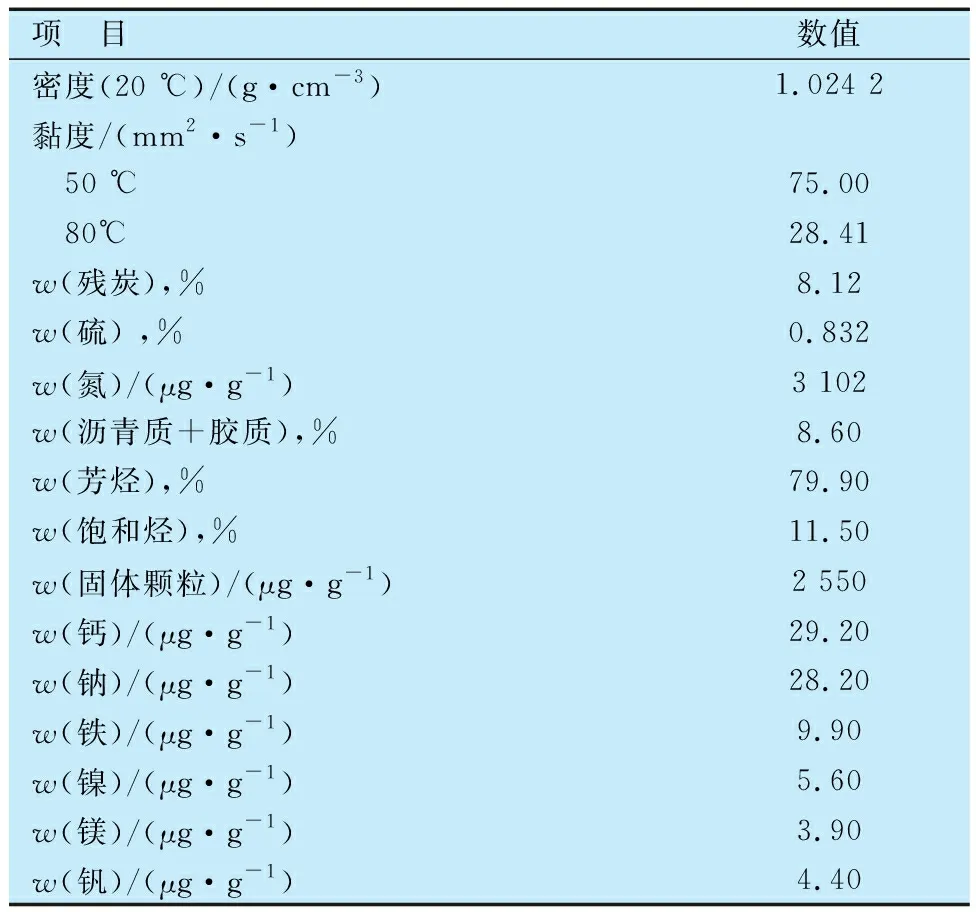

该试验研究中所用原料油为某炼油厂的催化油浆,原料性质分析结果见表1。从表1可以看出,该催化油浆的组成特点是密度大、黏度高、残炭值高、稠环芳烃含量高,并且油浆中含有大量催化剂固体颗粒,其质量分数为2 550 μg/g,其中金属元素钙、钠和铁质量分数相对较高,分别为29.20 μg/g,28.20 μg/g和9.90 μg/g。

1.2 试验设备

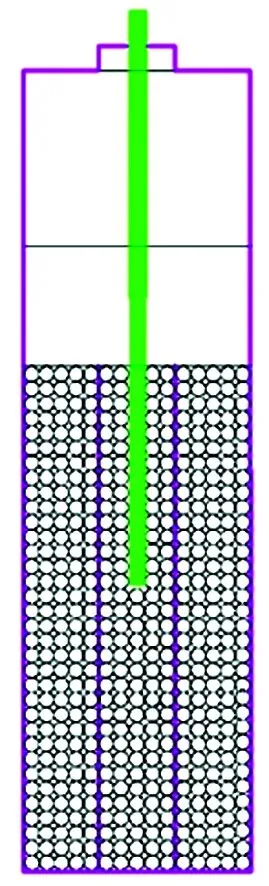

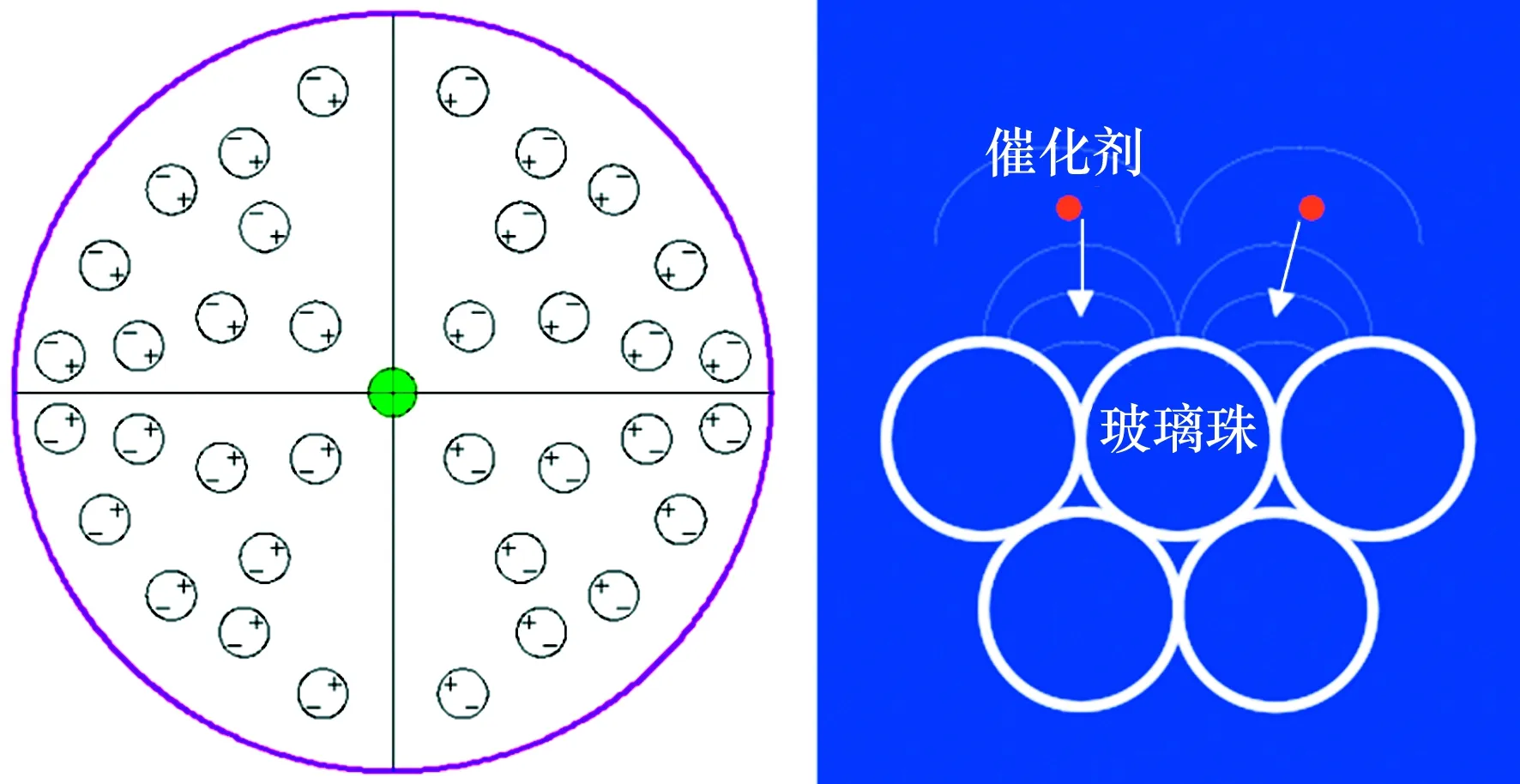

催化油浆静电分离试验装置主要由YS-4电脱盐试验仪和万能击穿装置组成。催化裂化油浆固体颗粒的脱除试验在静电分离不锈钢罐中实现,其结构示意见图1,不锈钢罐可放置于YS-4电脱盐试验仪中进行加热,采用万能击穿装置提供试验所需高压电。

表1 催化油浆性质

分析仪器:尼康TS100F显微系统、S-3400扫描电镜和EDAX能谱仪。

图1 静电分离不锈钢罐示意

1.3 试验方法

该试验主要采用静电分离法对催化油浆中的固体颗粒进行脱除研究,并对其脱除效果和优化工艺综合效果进行评价。

坦白说,一个六十多岁的素不相识的人可以如此急人所急、热心关怀,这点是我从来没遇到过的,为这位天津的老大爷点个大大的赞。

称取50 g油浆放入静电分离不锈钢罐,加入一定配比的玻璃珠填料,密封不锈钢罐,将其放入YS-4电脱盐试验仪中,升温至设定温度,先预热15 min,保持恒温状态,再通过万能击穿装置施加一定电压,加电60 min,进行催化油浆静电分离操作;第一级静电分离结束后,取上层油样继续进行第二级静电分离操作。按照以上步骤,分别改变静电分离温度、电压、填料粒径、填料与油浆质量比等操作条件,获得不同静电分离条件下的净化油浆,对得到的净化油浆进行固体颗粒含量测定,计算固体颗粒脱除率。利用石油醚冲洗填料上吸附的固体颗粒,使填料再生待用;对脱除的固体颗粒物进行宏观观察、显微观察、扫描电镜分析及能谱分析。

1.4 分析方法

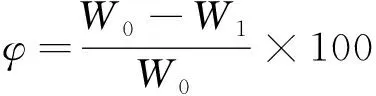

催化油浆固体颗粒含量测定参照GB 508—1985《石油产品灰分测定法》进行,其基本步骤:用坩埚称取一定量的油浆,用无灰滤纸引燃,待坩埚中的油浆不再燃烧时将坩埚转移至马弗炉中继续高温(775 ℃)燃烧炭质残留物,直至将其全部转化为灰分,称重后计算油浆固体颗粒含量(质量分数)。固体颗粒脱除率的计算如下:

(1)

式中:φ为固体颗粒脱除率,%;W0为静电分离处理前催化油浆中的固体颗粒质量分数,μg/g;W1为静电分离处理后催化油浆中的固体颗粒质量分数,μg/g。

采用尼康TS100F显微系统观察静电分离前、静电分离后的催化油浆的形貌特征以及施加电场前、施加电场后的催化油浆中催化剂颗粒的结构特征;同时对脱除的固体颗粒物进行宏观观察、扫描电镜分析及能谱分析。

1.5 静电分离原理

油浆静电分离的基本原理为:含固体颗粒的催化油浆经过电场作用下的填料,在高压电场中固体颗粒被极化并被吸附在填料上,从而使催化油浆中固体颗粒物被脱除,油浆得以净化。

静电分离原理示意见图2。在高压电场作用下,催化油浆中的固体颗粒被极化形成偶极子,在非均匀电场中向电场强度较大的方向即填料接触点处移动,从而被填料吸附脱除。玻璃珠填料同样被极化,在非均匀电场中产生束缚电荷,并集中在填料之间的接触点上,形成与原辐射电场方向相同的静电场,二者叠加使接触点处的电场强度和电场梯度达到最大,从而增大吸附容量,提高静电分离效率。

由于催化油浆中含有大量催化剂固体微细颗粒,常规的方法很难将固体颗粒含量降到较低水平。采用静电分离法,能够高效脱除催化油浆中的固体颗粒,可以满足油浆深度净化处理的经济和技术要求。

图2 静电分离原理示意

2 试验结果与讨论

2.1 电压对脱除率的影响

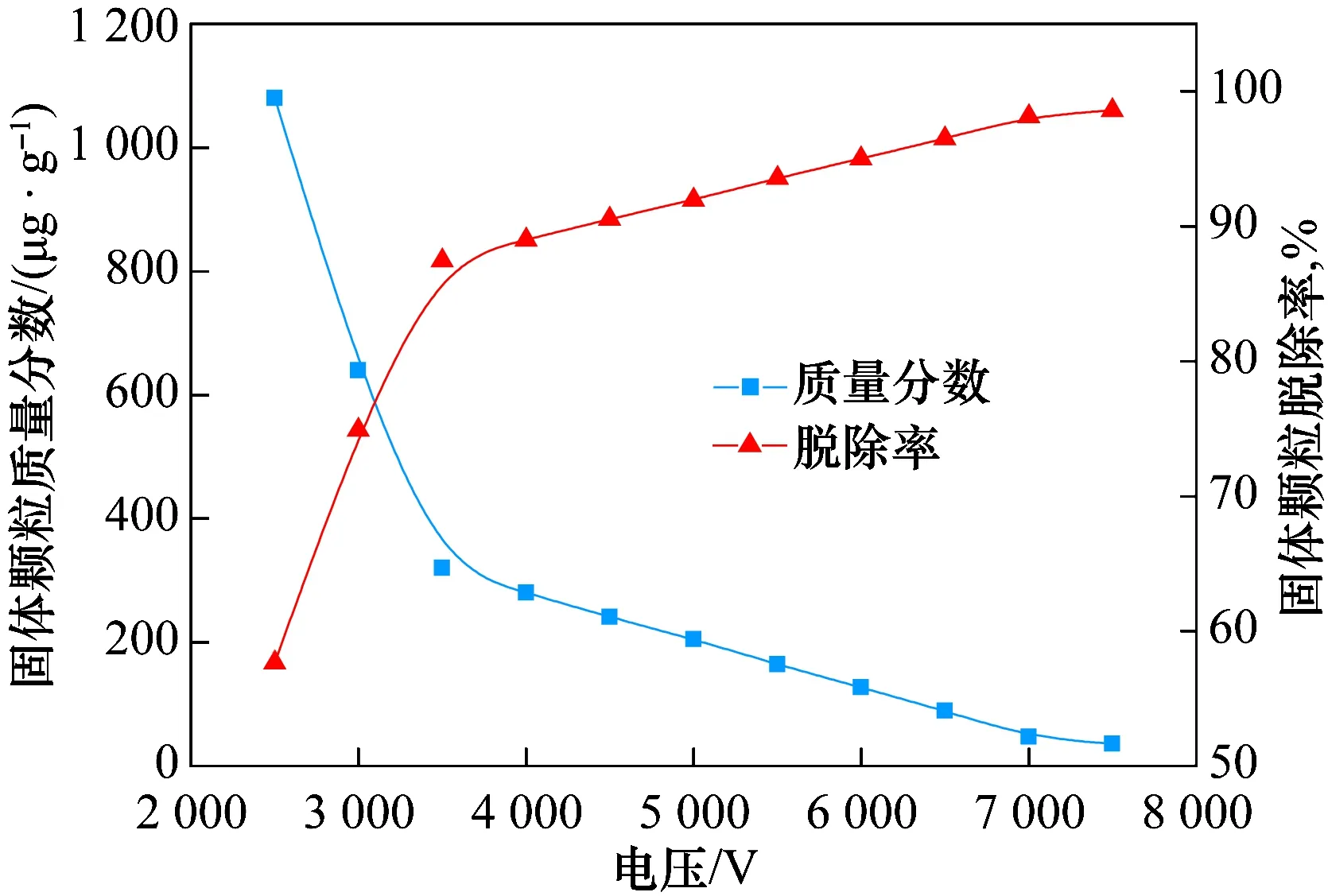

试验条件:催化油浆添加量为50 g,玻璃珠填料添加量为150 g,其粒径为5 mm,填料与油浆质量比为3∶1,温度为150 ℃,分离时间为60 min。采用二级静电分离,考察电压对催化油浆固体颗粒脱除率的影响,试验结果见图3。

图3 电压对脱除率的影响

由图3可知,随着电压升高,催化油浆中的催化剂固体颗粒含量逐渐降低,催化油浆的固体颗粒脱除率逐渐增大,当电压升高到一定程度时,固体颗粒脱除率的增加趋于平缓。在一定范围内,电压的高低直接影响到玻璃珠填料和固体颗粒的极化能力,电压升高时,玻璃珠填料和固体颗粒的极化能力得到加强,固体颗粒的偶极距加大,更易被吸附在玻璃珠上。玻璃珠之间的接触点附近,电力线密度增大,点吸附能力增强,当电压升高到一定程度时,点吸附能力不再变化,导致固体颗粒脱除率上升的趋势变缓。当电压为7 000 V时,经二级静电分离处理,可使催化油浆中的剩余固体颗粒质量分数降至50 μg/g及以下,静电脱除效率达到98%。因此,考虑到脱除效果与运行电耗,适宜的电压为7 000 V。

2.2 温度对脱除率的影响

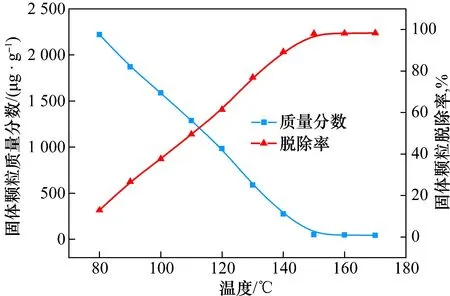

试验条件:催化油浆添加量为50 g,玻璃珠填料添加量为150 g,其粒径为5 mm,填料与油浆质量比为3∶1,电压为7 000 V,分离时间为60 min。采用二级静电分离,考察温度对催化油浆固体颗粒脱除率的影响,试验结果见图4。

图4 温度对脱除率的影响

由图4可知,随着温度的升高,固体颗粒含量逐渐降低,固体颗粒脱除率呈上升趋势。温度升高有助于催化油浆中的固体颗粒脱除,其原因在于催化油浆的黏度随着温度升高而降低,使油浆中的固体颗粒向接触点方向运动时受到的液体阻力减小,运动到接触点而被吸附的固体颗粒数量便会增加,因此,固体颗粒更容易被脱除。但是当温度超过150 ℃后,催化油浆中固体颗粒含量保持不变,固体颗粒脱除率趋于稳定,继续升温反而增加能耗,其原因在于催化油浆黏度的拐点出现在150 ℃,超过150 ℃,黏度随温度升高而下降的趋势不明显,固体颗粒运动时受到的液体阻力不再变化,而且油浆中固体颗粒的布朗运动加剧,其静电吸附力相应减小,使脱除率的上升趋势变缓。因此,综合考虑固体颗粒脱除效果和能耗,较佳的固体颗粒脱除温度为150 ℃。

2.3 填料粒径对脱除率的影响

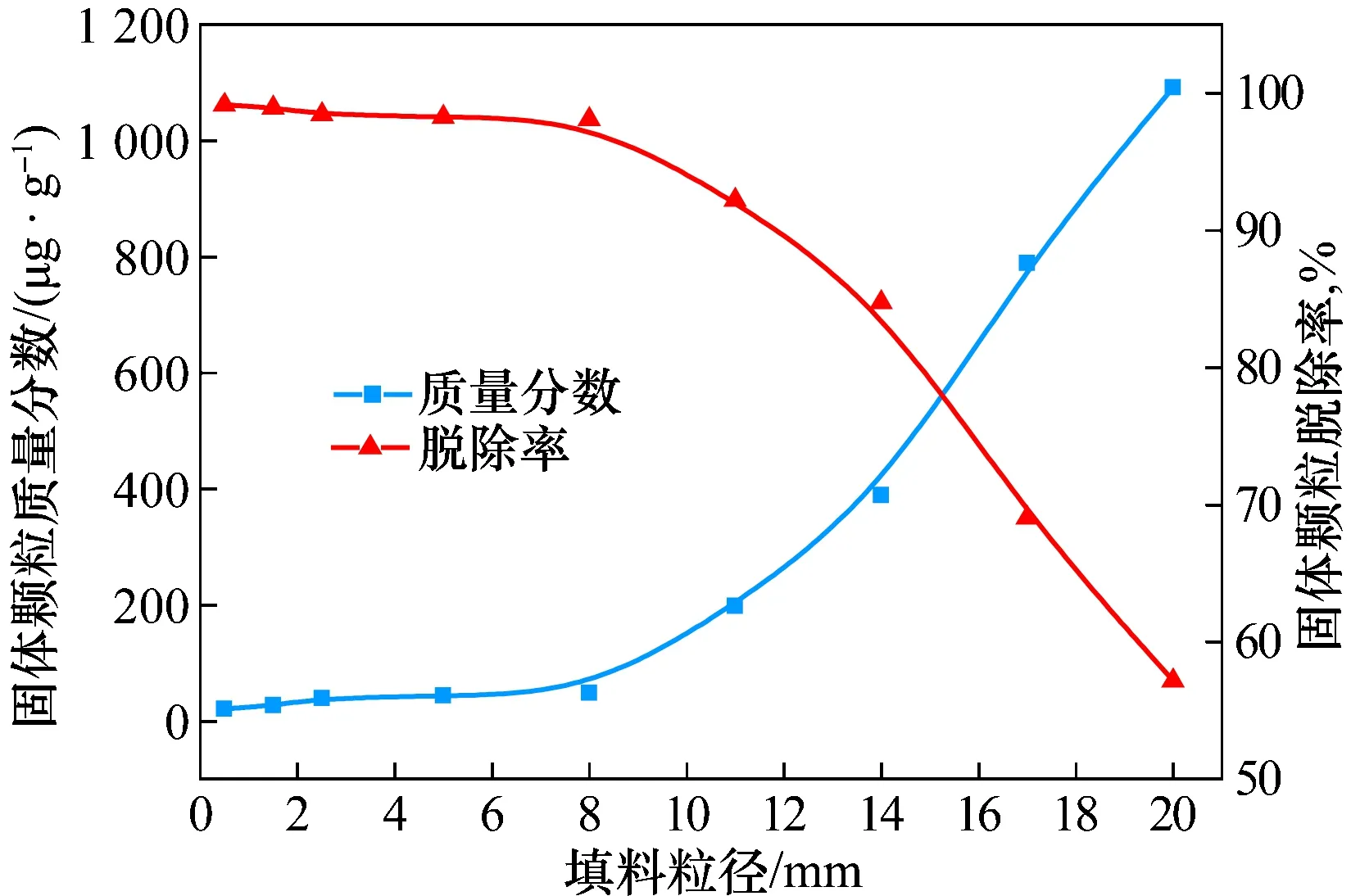

试验条件:催化油浆添加量为50 g,玻璃珠填料添加量为150 g,填料与油浆质量比为3∶1,温度为150 ℃,电压为7 000 V,分离时间为60 min。采用二级静电分离,考察玻璃珠填料粒径对催化油浆固体颗粒脱除率的影响,试验结果见图5。

由图5可知,当填料粒径为0.5~8.0 mm时,随着填料粒径增大,催化油浆中的固体颗粒含量基本不变,固体颗粒脱除率趋于平稳状态,当填料粒径超过8.0 mm,再继续增大填料粒径时,脱后油浆中固体颗粒含量急剧升高,固体颗粒脱除率迅速下降。在静电分离过程中,减小填料粒径会增加静电分离床层中的接触点,从而减小固体颗粒到达接触点的移动距离,使固体颗粒脱除率提高。但填料粒径过小会使填料空隙率减小、床层阻力增大,容易造成堵塞和极性物质聚集架桥,形成爬电效应,使系统短路,供电电源频繁跳闸,静电分离设备难以正常稳定运行,导致油浆处理量降低,填料易达到吸附饱和,反冲洗难度增加。综合考虑经济性和可操作性,试验选用5 mm的填料粒径进行固体颗粒脱除操作。

图5 填料粒径对脱除率的影响

2.4 填料与油浆质量比对脱除率的影响

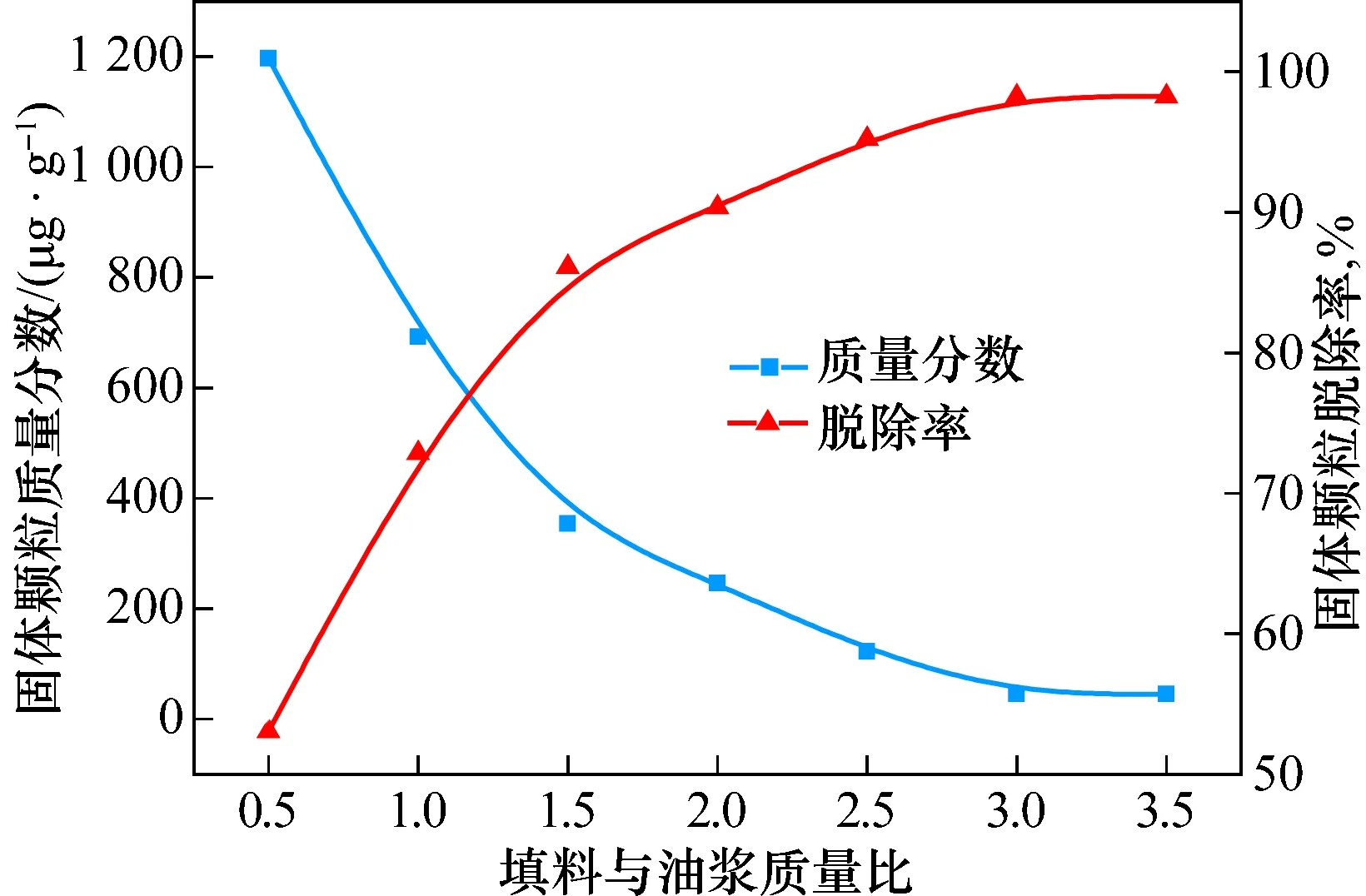

试验条件:催化油浆添加量为50 g,玻璃珠填料粒径为5 mm,温度为150 ℃,电压为7 000 V,分离时间为60 min。采用二级静电分离,考察填料与油浆质量比对催化油浆固体颗粒脱除率的影响,试验结果见图6。

图6 填料与油浆质量比对脱除率的影响

由图6可以看出,随着填料与油浆质量比的增加,脱后油浆固体颗粒含量先不断减小而后趋于稳定,固体颗粒脱除率先不断增大而后趋于稳定,填料与油浆质量比超过3∶1时,固体颗粒脱除率趋于平稳。分析其原因在于:在油浆处理量不变的情况下,随着填料与油浆质量比的增加,玻璃珠填料之间的接触点增多,电场中产生的束缚电荷增多,玻璃珠填料对固体颗粒的吸附容量逐渐增大,静电脱除效率提高;当吸附容量远远超过催化油浆中的固体颗粒含量时,再继续增加填料与油浆质量比,对静电分离效果的影响减弱,固体颗粒含量保持稳定,固体颗粒脱除率不再提高。因此,从经济性和资源的长期利用等角度考虑,适宜的填料与油浆质量比为3∶1。

2.5 优化试验条件

根据催化油浆固体颗粒脱除影响因素评价试验的结果,得到的优化的试验操作条件为:静电分离温度150 ℃,电压7 000 V,玻璃珠填料粒径为5 mm,玻璃珠填料与油浆质量比为3∶1,分离时间为60 min。在该试验操作条件下,进行重复验证试验,结果表明:催化油浆经过二级静电分离处理后,微米级和亚微米级颗粒被脱除,固体颗粒脱除率达98%,脱后油浆固体颗粒质量分数不大于50 μg/g,实现了油浆高纯度净化,可以满足后续深加工工艺的要求。

2.6 显微分析及能谱分析

采用尼康TS100F显微系统观察静电分离前、后的催化油浆形貌特征以及施加电场前、后的催化油浆中催化剂颗粒的结构特征;同时,对固体颗粒脱除物进行宏观观察,扫描电镜分析及能谱分析。

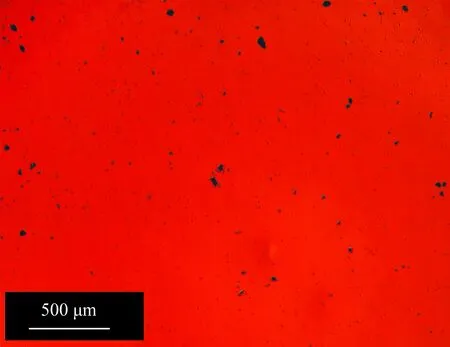

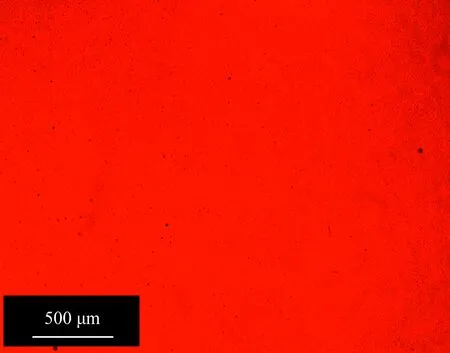

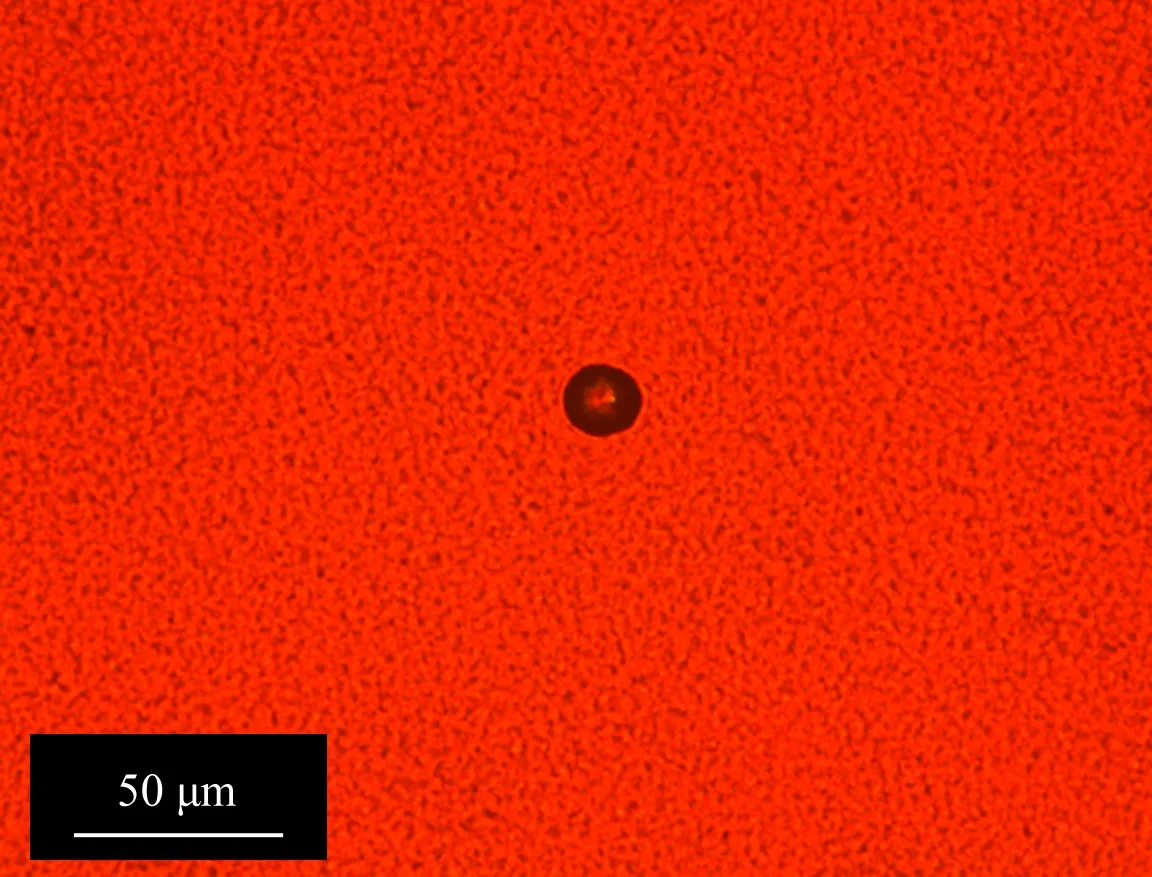

图7为静电分离前催化油浆的显微图片,图8为优化试验条件下,静电分离后催化油浆的显微图片。对比图7与图8可以发现:优化试验条件下,催化油浆经过静电分离处理后,大部分固体催化剂颗粒已经被脱除。

图7 静电分离前催化油浆显微观测

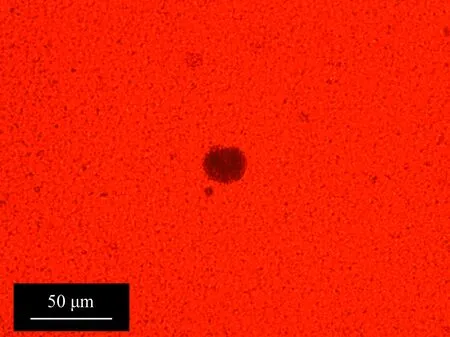

图9为未施加电场的催化油浆中催化剂颗粒的显微照片,图10为施加电场后的催化油浆中催化剂颗粒的显微照片。从图9和图10可以看出,未施加电场时,催化剂颗粒呈蓬松状聚集;施加电场后,催化剂颗粒呈压实状聚集,催化剂聚集的外部球形轮廓线十分清晰,这有利于催化剂固体颗粒的聚集、吸附和脱除。

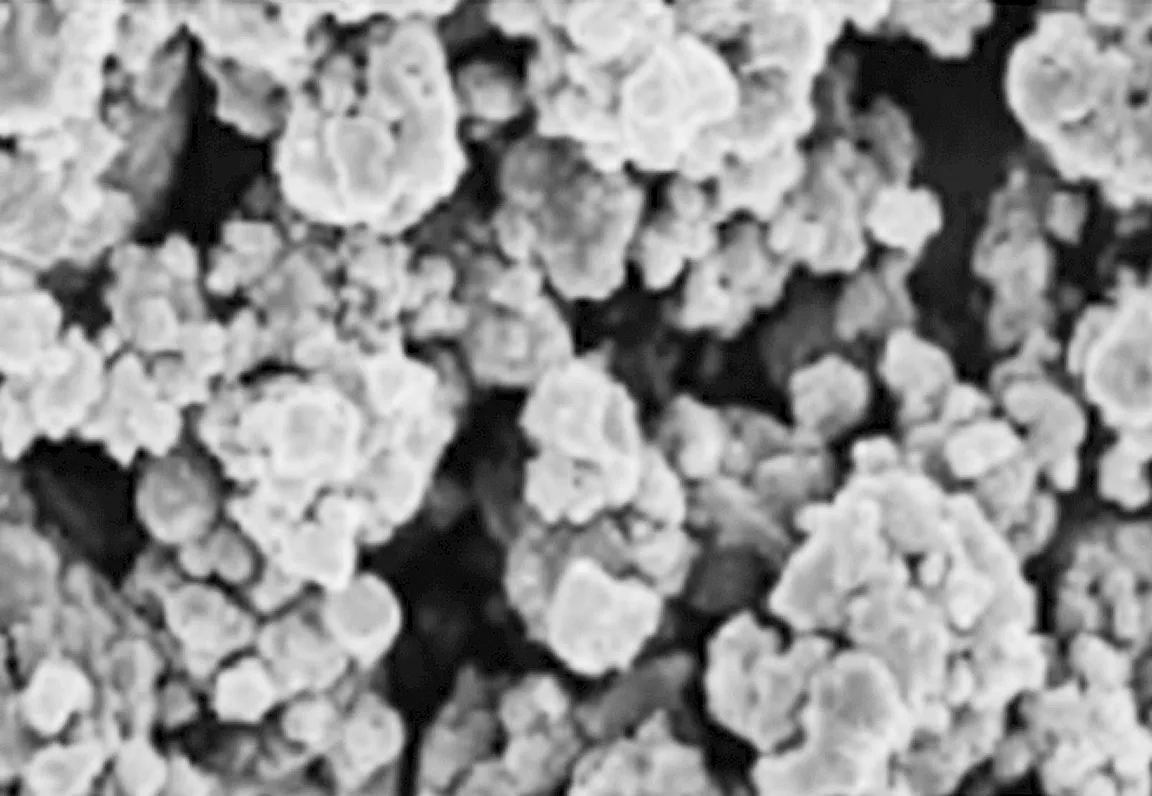

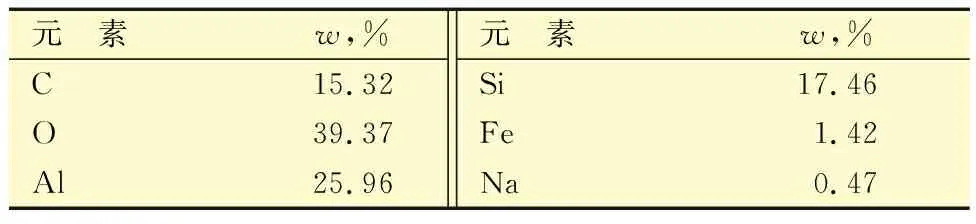

图11为催化油浆经静电分离后的固体脱除物宏观照片,脱除物的扫描电镜照片见图12,能谱分析结果见表2。

从图11和图12来看,油浆中的固体颗粒粒径普遍较小,大部分粒径小于5 μm,且处于细小分散状态,聚集吸附作用不强。油浆中的固体颗粒实际上是微米级或亚微米级小颗粒的聚集体,适合采用静电分离法进行脱除。

图8 静电分离后催化油浆显微观测

图9 未施加电场的固体颗粒显微形貌

图10 施加电场后的固体颗粒显微形貌

图12 固体脱除物扫描电镜照片 500×

从表2可以看出,脱除的固体颗粒物的化学成分以C,O,Al及Si为主,C来自于焦粉,Si和Al来自于催化剂载体,因此该脱除物的组成大部分为催化剂细粉颗粒,也就是说,静电分离法对脱除催化剂细粉颗粒效果十分显著。静电分离法对微米级及亚微米级固体颗粒的脱除效率较高,尤其适用于普通分离方法难以脱除的固体超细颗粒或要求高纯度净化的液相体系。

表2 固体脱除物能谱分析结果

3 结 论

根据催化油浆固体颗粒脱除影响因素评价试验结果,最终确定催化油浆静电分离的优化试验操作条件为:静电分离温度150 ℃,电压7 000 V,玻璃珠填料粒径5 mm,玻璃珠填料与油浆质量比3∶1,分离时间60 min。在该优化的试验条件下,催化油浆经过二级静电分离后,其固体颗粒质量分数不大于50 μg/g,固体颗粒脱除率高达98%,实现了油浆高纯度净化,可以满足后续深加工工艺的要求。