一氧化碳变换工艺改造前后的能耗分析

2019-01-09,,

,,

(晋煤集团煤化工研究院,山西 晋城 048006)

变换是将煤气化工段送来的原料气通过耐硫变换催化剂的催化作用与水蒸气反应,使原料气中的CO转化为易于清除的CO2,同时获得了所需的H2。变换是煤化工中一个重要的生产工段,既能生产H2,又能调整下游产品的氢/碳比。

山西某化工厂主要生产氨和联醇。其中,气化采用常压气化炉,变换采用全低耐硫变换。最初变换采用添加高压蒸汽(3.9MPa(g))工艺流程,后来为了节能扩产,将变换改为喷水流程,并增加1台预变换炉和换热器,现对其改造前后的消耗进行综合对比。

1 改造前的生产工艺及能耗

1.1 工艺流程

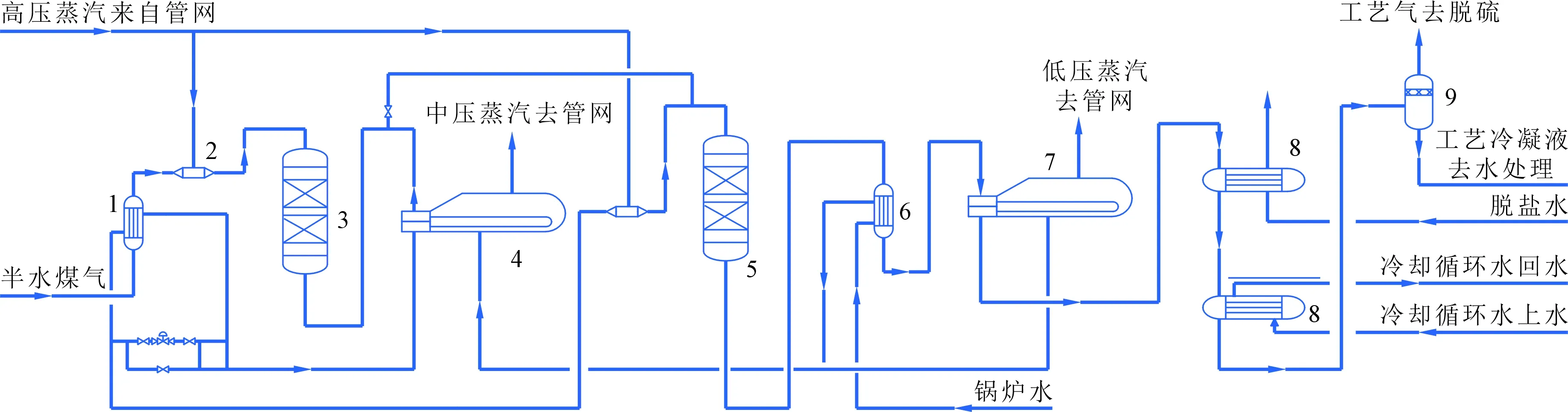

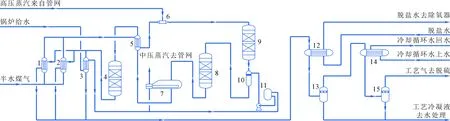

改造前的变换工艺流程见图1,变换采用全低变工艺和耐硫变换催化剂,两个变换炉串联运行,均为绝热固定床反应器,通过调整高压蒸汽的加入量来控制变换炉床层温度,没有中间激冷。其中,第一变换炉的热点温度≤400℃,第二变换炉的热点温度≤260℃。

半水煤气进入气-气换热器,被反应后的高温气体加热,然后进入第一蒸汽混合器,在此与过热蒸汽混合。混合后,进入第一变换炉进行变换反应。从第一变换炉出来的气体先进入中压废锅副产中压蒸汽,自身温度得到降低,然后进入气-气换热器继续降温。气体从气-气换热器出来后,进入第二蒸汽混合器再与蒸汽混合,然后进入第二低变炉继续进行变换反应,使CO含量进一步降低。出第二变换炉的变换气进入锅炉给水预热器降温后,进入低压废锅继续降温,低压废锅副产的低压蒸汽送往锅炉除氧器。变换气出低压废锅后,依次进入脱盐水预热器和循环水冷却器,温度降至40℃后进入气-液分离器,分离掉水分后变换气送往变换气脱硫工段。

图1 改造前的工艺流程注:1—气-气换热器;2—蒸汽混合器;3—第一变换炉;4—中压废热锅炉;5—第二变换炉;6—锅炉水预热器;7—低压废热锅炉;8—循环水冷却器;9—气-液分离器

1.2 模拟流程

在工业生产中,很难像在实验室中那样,对各种物流量进行准确计量,同时很多能耗计算所需的物性数据也较难获得,而模拟计算软件可以很好地完成这一工作。为此,在此采用了ASPEN PLUS化工流程模拟软件对改造前的变换工艺进行了模拟计算,对改造前的能耗进行了分析计算。

1.2.1 建立模型和计算结果

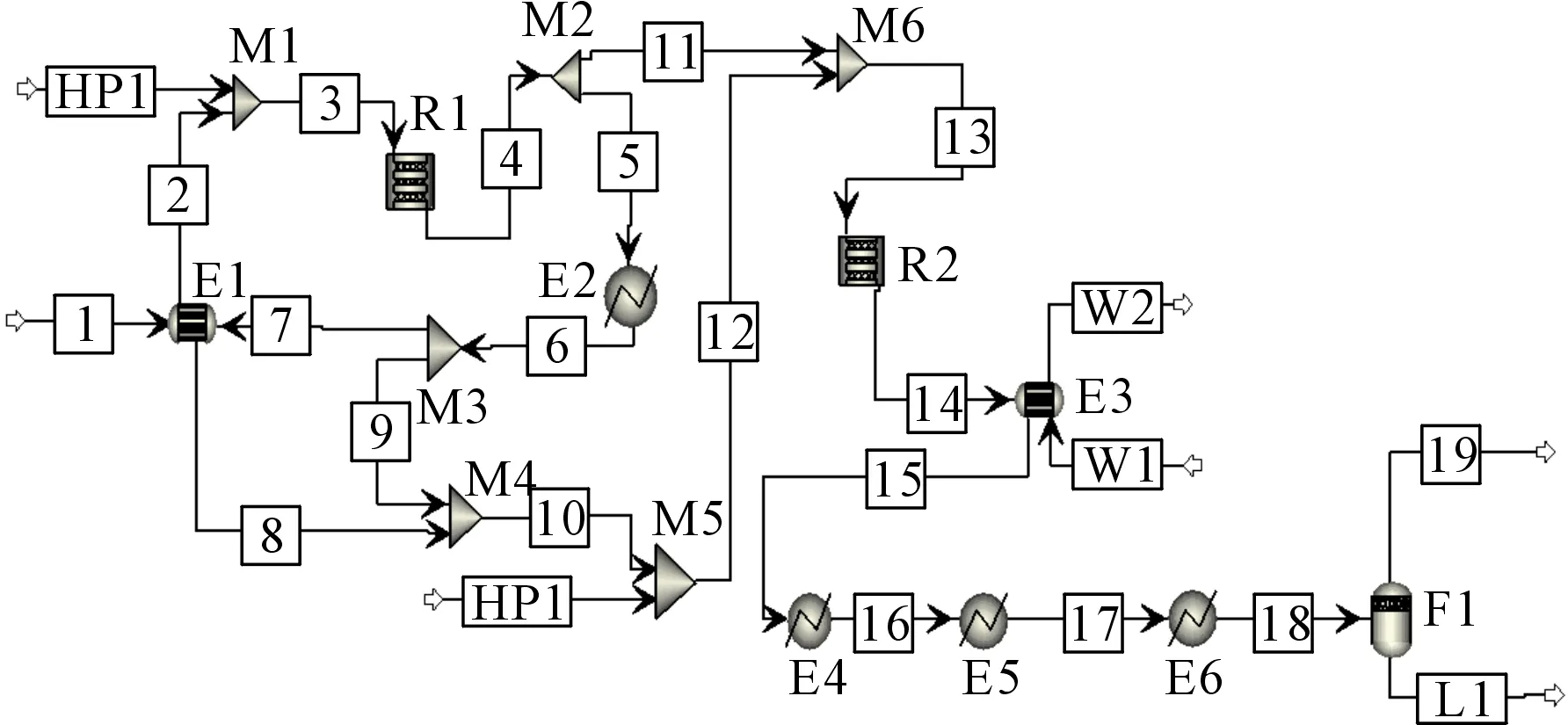

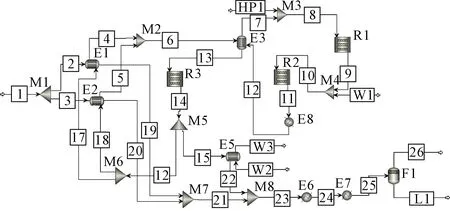

改造前的计算模型见图2。

图2 改造前的计算模型注:R1—第一变换炉;R2—第二变换炉;E1—气气换热器;E2—中压废热锅炉;E3—锅炉水预热器;E4—低压废热锅炉;E5—脱盐水预热器;E6—循环水冷却器;F1—气液分离器;M1~M6—物流混合器或分离器;HP1~HP2—高压蒸汽

在模拟计算中,两个变换反应器均选用平推流反应器模型,绝热式类型。在流程模拟中,系统建模主要的ASPEN PLUS的模块见表1。

表1 系统建模用到的ASPEN PLUS的模块

(1)模拟计算输入值。 计算输入值:半水煤气流量为95 000Nm3/h,气体组成见表2。高压蒸汽温度为435℃,压力为4.8MPa(g),HP1的流量为29t/h,HP2的流量为10t/h。锅炉给水温度为105℃,压力为3.6MPa(g),W1的流量为15.96t/h。

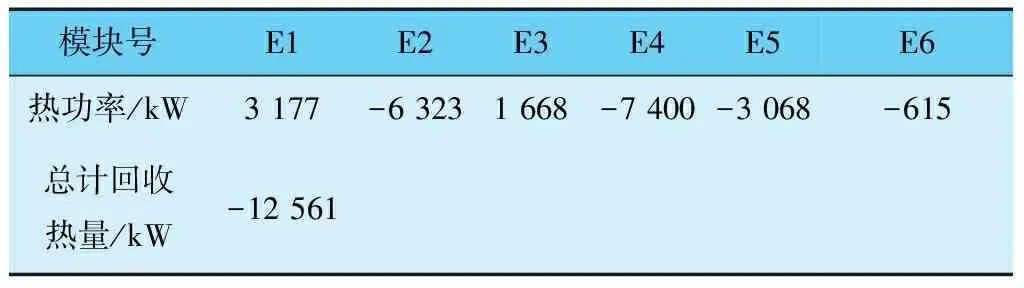

表2 气体组成表

(2) 计算值与运行值对比。对于变换工段,最重要的控制数据就是反应器的热点温度和出口CO的含量。因此,仅对第一、第二变换反应器的热点温度和出口气体中的CO含量进行了对比。将计算结果与运行数据进行对比,其对比结果见表3。

表3 计算值与运行值的对比

通过计算值与运行值的对比,可以看出该模拟流程计算结果与实际运行值吻合良好,也说明该工艺模型是可行的,可以用该模型对不同的操作工况进行模拟计算,给实际生产提供指导和帮助。

1.2.2 系统能耗计算

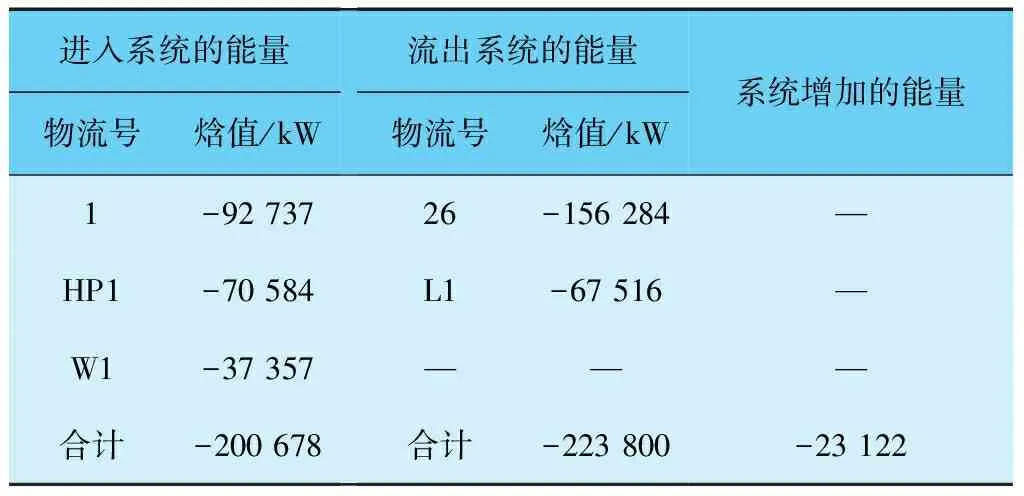

通过模拟计算,进出系统的能量见表4。

经过换热器进行回收的热量见表5,其中列出了流程中6台换热器的换热负荷。

表4 进系统和出系统的能量

注:此表去掉了W1、W2焓值。

表5 换热器的热负荷

由此可以计算出改造前变换工艺系统的热量回收率为37.26%。

2 改造后的生产工艺及能耗

由于变换工段改造前原料气来自往复式压缩机,气体中含有一定的油类及其他杂质,容易附着在气-气换热器中导致阻力增大,影响系统运行。同时,由于采用添加高压蒸汽的流程,存在能耗高的问题。由于原料气产量增加,现有的变换工艺已不能满足生产要求,因此需要对变换工艺进行改造。

2.1 工艺流程

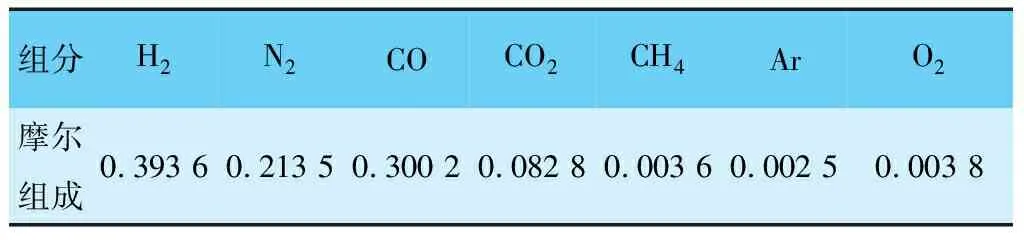

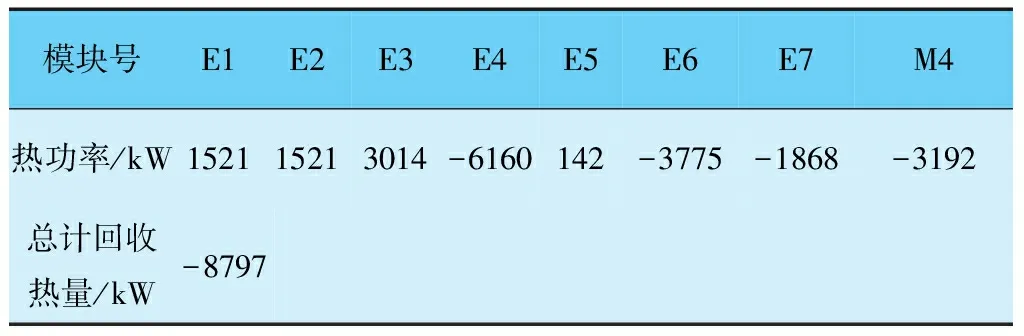

本次改造除了增加1台气-气换热器与原来的气-气换热器并联运行外,还增加了1台预变换炉和1台热交换器作为主换热器。在去掉低压废锅的同时,还在预变换炉出口增加了1台增湿器,来对出口气体进行增湿降温。其中,预变换炉的热点温度≤400℃,第一变换炉的热点温度≤260℃,第二变换炉的热点温度≤260℃,改造后的变换工艺流程见图3。

图3 改造后的工艺流程注:1—气-气换热器;2,3—锅炉水预热器;4—第二变换炉;5—主热交换器;6—蒸汽混合器;7—中压废锅;8—第一变换炉;9—预变换炉;10—脱盐水预热器;11—循环水冷却器;12—脱盐水预热器;13—气液分离器;14—循环水冷却器;15—气液分离器

半水煤气来自原料气压缩机,温度<40℃,先进入预热交与第二变换炉来的变换气换热,再进入主热交被中压废锅出口变换气加热,与高压蒸汽混合后进入预变换炉进行变换反应。预变换炉出口的变换气,经增湿器喷水降温后进入第一变换炉继续进行变换反应。变换气从第一变换炉出来后,先进入中压废锅副产蒸汽,然后进主热交与半水煤气换热后进入第二变换炉,出第二变换炉后,气体完成了全部的变换反应。从第二变换炉出来的变换气体分成两股,其中一股进入预热交换器预热煤气,另一股进锅炉水加热器加热锅炉给水。这两股气体混合后先进脱盐水加热器回收余热,最后进终冷器,温度降至<40℃后进入脱硫工段。锅炉给水经锅炉水加热器加热后,部分供给中压废锅;另一部分进入缓冲罐,经锅炉给水增压泵提压后去增湿器对变换气进行降温增湿。

2.2 模拟流程

模拟流程见图4。在模拟计算中,三个变换反应器均选用平推流反应器模型、绝热式类型,系统建模主要的ASPEN PLUS模块同表1。

图4 改造前的计算模型注:R1—预变换炉;R2—第一变换炉;R3—第二变换炉;E1~E2—气气换热器;E3—主热交换器;E4—中压废锅;E5—锅炉给水预热器;E6—脱盐水预热器;E7—循环水冷却器;F1—气液分离器;M1~M8—物流混合器或分离器;HP1—高压蒸汽,W1~W3—锅炉给水

2.2.1 模拟计算输入值

计算输入值:半水煤气流量112 000Nm3/h,气体组成同表2。高压蒸汽温度为435℃,压力为4.8MPa(g),HP1的流量为20t/h;锅炉给水温度为105℃,压力为3.6MPa(g),W1的流量为10t/h,W2的流量为15.65t/h。

2.2.2 计算值与运行值对比

经过计算,将计算结果与运行数据进行对比,对比结果见表6。

表6 计算值与运行值对比

通过计算值与运行值的对比,可以看出该模拟流程计算结果与实际运行值吻合良好,也说明该工艺模型是可行的,可以用该模型对改造后的操作工况进行模拟计算,给实际生产提供指导和帮助。

2.3 系统改造后的能耗分析

通过模拟计算,进出系统的能量见表7。

表7 进系统和出系统的能量

注:此表去掉了W2、W3焓值。

其中,经过换热器进行回收的热量见表8。表8列出了流程中的7台换热器的换热负荷,还包括增湿罐的锅炉水蒸发降温的能耗。

表8 系统回收的热负荷表

因此,可以计算出改造后的变换工艺系统的热量回收率为 38.05%。

3 系统改造前后分析对比

根据改造前后的模拟计算,可以从系统能耗、出气量和高压蒸汽用量这几方面对变换工段改造的前后进行分析对比。

(1)单从系统热量回收来看,改造前系统的热量回收率是37.26%,改造后系统的热量回收率是38.05%,热量回收率略有增加,变化不大,可以说改造后基本上保证了系统的热量回收率(变换工艺流程中的热量回收多采用间接式换热器、废热锅炉等,热量回收率较低,会大大降低回收效果)。

(2)从系统处理气量来看,改造后系统的处理量从95 000Nm3/h增加到112 000Nm3/h,增加了17 000Nm3/h,氨产量增加了5.7t/h。

(3)从能耗上看,改造前变换工段消耗的高压蒸汽是39t/h,改造后变换工段消耗的高压蒸汽是20t/h,节约了高压蒸汽19 t/h,吨氨耗高压蒸汽降低了0.509t。高压蒸汽的价格为120元/t,则吨氨运行成本下降61元/t。

通过以上的分析,可以看出在保持能量回收率的同时,提高了处理量和产品产量,还降低了能耗和产品成本。因此,此次变换工段的改造是成功的。

4 结语

变换系统由原来的直接添加高压蒸汽的流程,改造为喷水增湿流程,同时增加了1台变换反应器,不仅提高了气体处理量,还降低了蒸汽消耗,使产品的运行成本进一步降低。此外,还从模拟计算中确定了改造后的变换流程热量回收效率没有降低,得到了保持。可以说,此次技术改造是成功的,改造经验值得借鉴和推广。