天然气制合成氨环保性能分析

2019-01-09占一

,,占一

(中国五环工程有限公司,武汉 湖北 430223)

合成氨在化工产业中处于重要地位。氨是最重要的基础化工产品之一,其产量居各种化工产品之首,同时也是能源消耗大户,世界上大约有 10%的能源用于生产合成氨。“化肥氨”和“工业氨”分别占合成氨产量的70%和30%。“化肥氨”主要用于农业,合成氨可直接作为氮肥使用,也可以加工成尿素或各种铵盐肥料。“工业氨”主要用于生产铵、胺、染料、炸药、药、合成纤维和合成树脂等产品。作为能耗大户,合成氨工业的节能减排应引起人们的高度重视,本文分析了典型的天然气制合成氨工艺的环保性能。

1 天然气制合成氨工艺流程

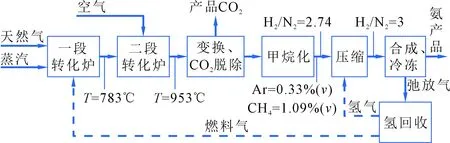

2015年,世界合成氨产量为14 600万t,中国合成氨产量为4 800万t。目前,合成氨的原料主要是天然气、煤和石油。2015年,天然气原料约占全球合成氨产能的 68%。以天然气为原料的装置运行相对稳定,操作经验比较成熟,能耗物耗也能保持在相对较低的水平。传统天然气制合成氨工艺以两段天然气蒸汽转化为基础,包括如下几个工艺单元:合成气制备 (有机硫转化和 ZnO 脱硫+一、二段天然气蒸汽转化)、合成气净化 (高温变换和低温变换+湿法脱碳)、合成气精制(甲烷化或甲烷化+深冷分离)、氨合成 (合成气压缩+氨合成+冷冻分离)。天然气制合成氨典型流程见图1。

传统型两段天然气蒸汽转化工艺的主要特点是:①采用离心式压缩机,用蒸汽轮机驱动,首次实现了工艺过程与动力系统的有机结合;②副产高压蒸汽,回收氨合成反应热预热锅炉给水;③用一段转化炉烟道气预热二段转化所需工艺空气,提高一段炉效率;④提高一段转化压力,将部分一段转化负荷转移至二段转化。我国大型合成氨项目以TOPSØE、KBR、CASALE的氨合成技术为主,以上3种流程,笔者所在单位近几年总承包的天然气制合成氨/尿素项目均有涉及,以下结合实际项目介绍3种工艺。

图1 天然气制合成氨典型流程

1.1 TOPSØE工艺

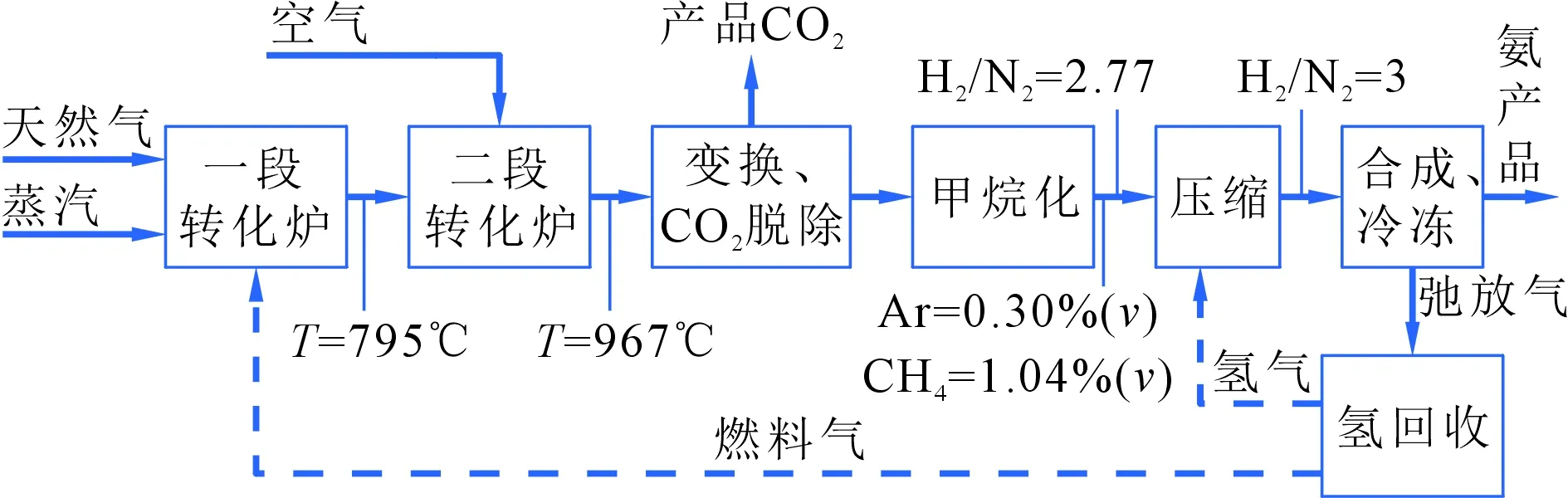

图2 TOPSØE工艺方块流程

1.2 KBR Purifer工艺

KBR Purifer工艺在甲烷化和合成气压缩机之间添加了深冷净化器,方块流程见图3。

1.3 CASALE工艺

CASALE工艺优势集中在不改动合成回路,仅针对氨合成塔内件的旧塔改造;同时,CASALE公司也有天然气制合成氨的全流程工艺使用业绩。其典型流程见图4。

图3 KBR工艺方块流程

图4 CASALE工艺方块流程

1.4 工艺对比

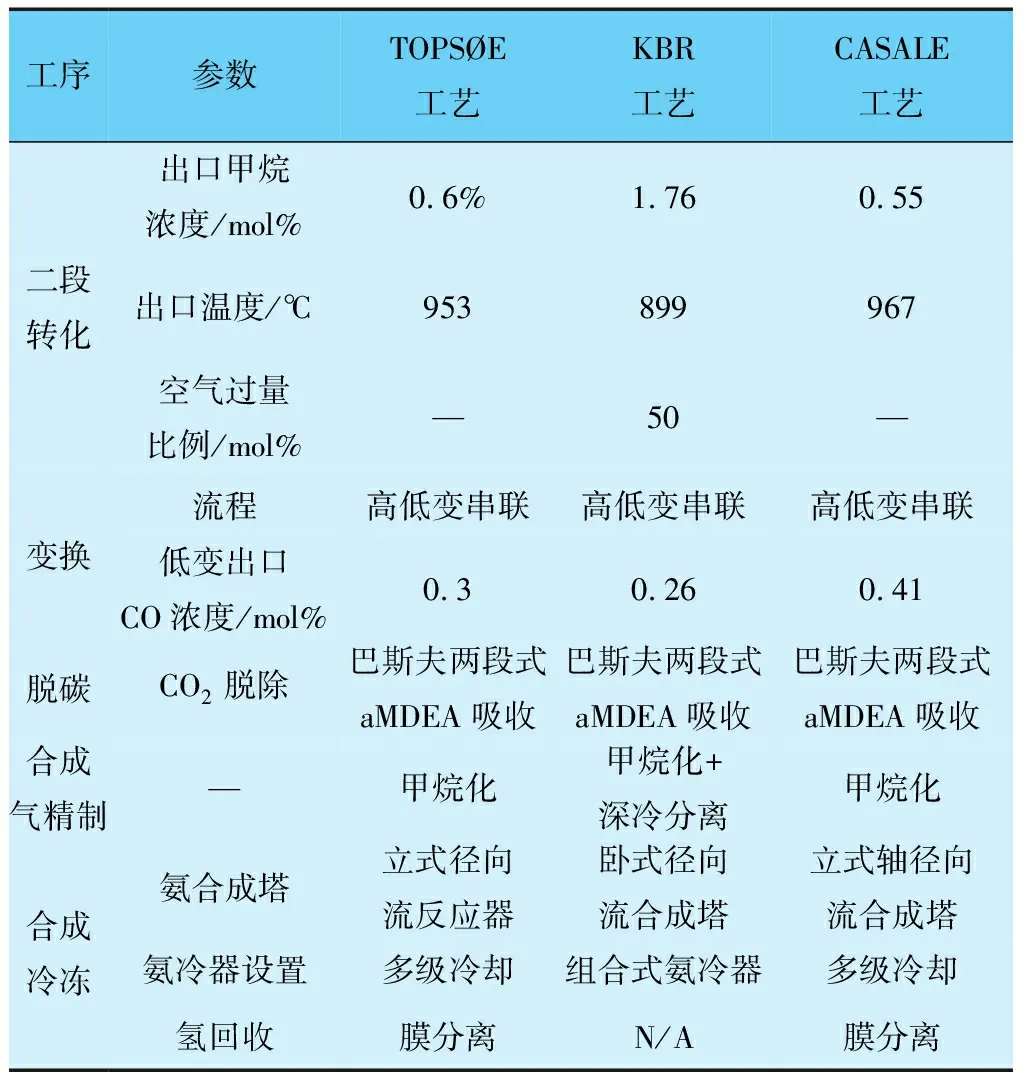

TOPSØE、KBR、CASALE天然气制合成氨技术的主要工艺参数见表1。

表1 TOPSØE、KBR、CASALE天然气制合成氨技术的主要工艺参数

续表

以上3家专利商的技术大同小异,主要差别在于转化、净化的配置以及合成塔的形式。

KBR和CASALE一段炉为顶烧结构,TOPSØE一段炉为侧烧结构。侧烧炉烧嘴均匀分布在沿管长方向的不同标高,辐射传热比较均匀,炉管热强度分布曲线平缓,从而可以降低设计壁温,减薄转化管壁厚,节约高合金材料,允许较高的转化气出口温度,以降低残余甲烷含量。在相同的管壁设计温度下,侧烧炉可以允许较大的总平均炉管表面热强度,这样传热面积会相应减少,转化炉管数量有所下降。

传统工艺为了降低合成气中的甲烷含量,一段炉出口温度需要控制在800℃左右,二段炉出口温度需达到950~1 000℃。同时,为了保证进入合成塔的H2/N2比为3∶1,需要准确地控制二段炉工艺空气进料量。由于工艺流程长,控制回路有较大的滞后性,为降低合成回路的甲烷和其他惰性气体含量,需要单独设置弛放气回收装置。

KBR 的净化器工艺,利用深冷净化器除去粗合成气中的CH4和过量N2,精确地将合成气的H2/N2比例控制在3∶1。合成回路的弛放气通入深冷净化器的上游,由净化器承担H2回收工作,不需要设置弛放气回收装置。采用该工艺,可以降低一段炉的热负荷,允许其出口温度降低至700℃左右;二段炉通入过量的空气,放出更多反应热,二段转化出口温度可低至约900℃,过量的N2在深冷净化器中除去。二段炉上部直接燃烧的传热效率高于一段转化辐射传热效率,转化负荷向二段炉的转移使得整个转化过程的能效更高。

采集回来之后的下一步就是存储了。因为只有自己有了才能供自己使用的同时还可以提供给他人[1]。因此,大数据的另一个特征是存储功能的大。毕竟和我们所使用的其他电子类产品一样,存储的区域和能力是我们的科学技术所赋予的,并不是客观存在的,因此大数据的这一特征才会显得尤为突出和重要。这也是技术进步的证明。

TOPSØE 的S300型立式径向流合成塔采用径向流设计,有效降低了床层阻力;层间换热器的设计,适用于可逆放热的氨合成反应特点,使得反应温度较为接近最适宜的反应温度曲线,能获得较高的氨净值,节约压缩功。KBR工艺的合成塔采用卧式设计,催化剂筐和换热器能够从合成塔内抽出,无需采用重型吊车和支撑结构来吊装内件。CASALE轴径向塔,移去了顶部封头,能有效利用床层内(包括顶层)的全部催化剂,保证了催化剂几乎100%的利用率,机械结构也更简单。

KBR工艺的另外一个显著特点就是采用组合式氨冷器分氨。这种设计减小了合成回路的压降和设备投资。

2 天然气制合成氨主要排放源

根据含碳资源合理利用的H/C相近原则,在煤、油、气3种原料中,含氢量最高的天然气应该用作最需要氢的合成氨的原料,而不应该用作民用和发电天然气。同时,天然气制合成氨工艺“三废”排放少,处理简单,以下结合具体项目对天然气制合成氨主要排放源进行分析。

2.1 正常排放

2.1.1 废气排放

(1)连续排放。天然气制合成氨工艺连续排放的废气主要包括合成气制备部分的一段转化炉烟气、合成气净化部分的CO2回收废气、合成圈的氢回收、氨回收尾气。正常情况下,净化部分的CO2回收废气、合成圈的氢回收、氨回收尾气不对外排放,全部用作一段炉燃料,不足部分由天然气补充。二段炉夹套和除氧器排出的尾气主要为水气,对环境无影响。

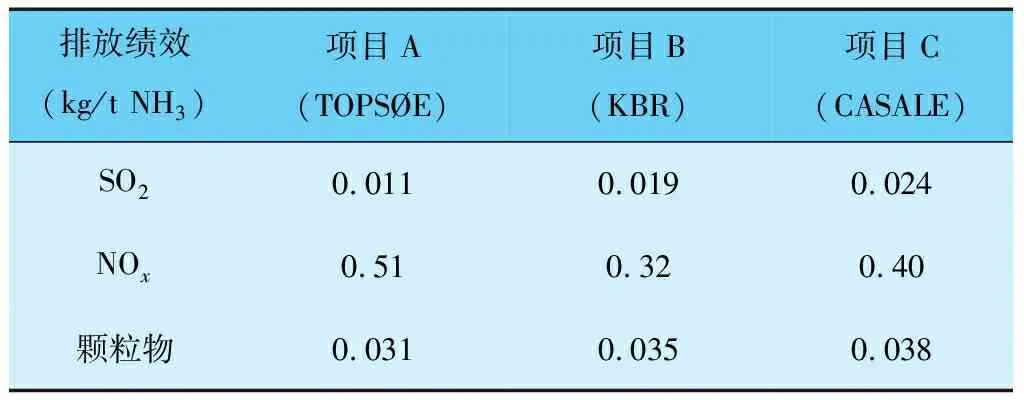

一段炉排放污染物统计见表2。各项目规模不同,原料天然气中总硫及杂质组分含量亦不同,一段炉尾气中SO2、NOx和颗粒物排放浓度略有差异,统一折算成50万t/a合成氨规模,SO2排放量约为5.5~12t/a,NOx排放量约160~255t/a,颗粒物排放量约15.5~19t/a。

表2 不同工艺一段炉烟气排放对比

注:以上统计基于详细设计数据,根据不同规模折算。

(2)间断排放。废气间断排放主要是安全阀排放和间断运行的设备尾气排放。

安全阀排放包括各设备和管线设置的安全阀,典型的合成氨工厂安全阀排放气接至火炬处理。一般全厂设置冷、热两个火炬,分别处理含氨介质和其他介质。

有废气排放的间断运行设备包括合成圈、开工加热炉。开工加热炉用于开车阶段氨合成塔的催化剂还原,以天然气为燃料,其尾气排放的组成与一段炉烟气类似。含氨废水汽提塔间断操作,尾气主要成分为水气,含微量NH3。

2.1.2 废水排放

(1)连续排放。天然气制合成氨流程废水排放主要有工艺冷凝液、二段炉夹套排污和汽包排污。正常操作时,这三部分废水均经处理回用,不对外排放。

工艺冷凝液包括两部分,一部分来自于脱碳工序,另一部分来自甲烷化工序。天然气转化中会配入过量水蒸气,这部分水被工艺气带入下游变换工序,进入CO2脱除工序前,工艺气被冷却,其中的水被冷凝下来。甲烷化会生产少量水,在进入合成气压缩机前被冷凝下来。这两股冷凝液送至工艺冷凝液汽提塔,除去溶解的杂质后送除盐水站进一步处理回用。

二段炉夹套排污来自二段转化工序。二段炉反应温度较高,为减少热量散失,保护设备,二段炉外部设置夹套,持续通入透平冷凝液,并排除少量废水(含微量铁离子),这部分废水可直接排入地沟,在缺水地区也可以收集后送除盐水站精制回用。

汽包排污量约为产汽量的3%,连续排污以维持汽包内锅炉水的电导率在正常范围内。正常操作时,汽包排污送入排污罐回收低压蒸汽,冷凝液作为冷却水回水。

(2)间断排放。间断排放的废水包括开车阶段的工艺冷凝液和各装置火炬分液罐分离液、地面冲洗水等。这些排放源首先排入设置的含氨废水缓冲池,间断送入废水汽提装置汽提,除去其中的NH3、甲醇等杂质。最终排放的废水中所含NH3小于1mg/L。

2.1.3 废固排放

合成氨工厂废固主要是废催化剂、瓷球以及废弃的分子筛和活性炭等吸附剂,由专业厂家回收,不造成环境污染。

2.2 小结

天然气制合成氨环保性能优良,除一段炉尾气排放含少量SO2,NOx和颗粒物外,基本做到了“零排放”。

天然气制合成氨工业的排放,没有统一的国际标准。我国关于合成氨工业排放的相关标准主要有HJ 864.1—2017《排污许可证申请与核发技术规范-化肥工业(氮肥)》和GB 13458—2013《合成氨工业水污染物排放标准》。

HJ 864.1—2017规定,以天然气为原料的合成氨工厂,大气污染物排放控制指标为颗粒物为0.04kg/t合成氨,NOx0.306kg/t合成氨。由表2可知,项目B的NOx和颗粒物排放绩效均小于HJ 864.1—2017限值;项目A和项目C的NOx排放绩效略大于HJ 864.1—2017限值。

HJ 864.1—2017规定了化学需氧量、氨氮、总氮的排放绩效;GB 13458—2013规定了排放浓度限值的合成氨水污染物,包括pH值、悬浮物、化学需氧量、氨氮、总氮等。天然气制合成氨工厂正常操作时无废水外排,仅含氨废水汽提间断排放废水含NH3,其排放浓度小于以上两个标准的限值。

文中所述3个项目的一段炉烟气中SO2,NOx和颗粒物的排放浓度是专利商根据原料天然气中总S含量和项目所在地环保要求所给出的保证值,实际排放浓度可能更低。天然气制合成氨项目,可根据原料天然气中的总S含量、颗粒物含量采取相应措施(如脱硫、除尘、低氮燃烧技术等),确保满足项目所在地的环保要求。

3 结语

合成氨原料有煤、焦、石油、天然气、石油等。其中,天然气制合成氨工艺投资省、能耗低、污染物排放少。我国“富煤、贫油、少气”的国情虽不适合发展天然气制合成氨;但纵观全球,天然气依然是制取合成氨的首选原料。随着“一带一路”战略的推进,我国工程公司越来越多地将目光投向中东、俄罗斯和东南亚等全球主要的天然气制合成氨市场,研究以天然气为原料的合成氨装置的环保性能对于海外合成氨项目的顺利展开具有重要意义。