一种自动装配螺丝机控制系统的设计与实现

2019-01-08林敏

林敏

(南京机电职业技术学院,江苏 南京 211135)

0 引言

螺丝是我们日常生活中及工业生产中大量使用的小零件,在国内大量的机械、电子、建筑等许多行业,都有大量的螺丝安装工作,过去大多采用人工安装或者手持电动螺丝刀安装等简单易操作,由于劳动力成本上升,如何降低企业的劳动力成本是很多企业共同思考的问题[1]。本课题设计了一种新型的具有人机交互功能的自动装配螺丝机,经生产实际验证,运行稳定,实用性较强。

1 总体设计

1.1 工作平台简介

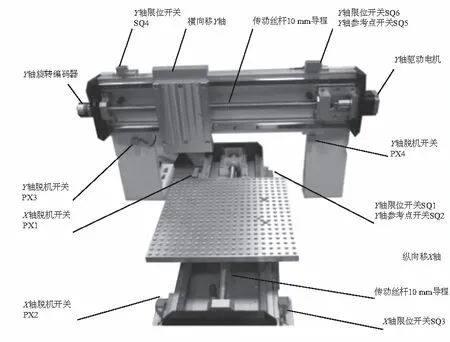

自动装配螺丝机如图1所示,工作台是由1台步进电机驱动可沿着X轴运动,电动螺丝刀安装在由另1台步进电机驱动可沿着Y轴运动,通过2台步进电机的配合可实现X轴及Y轴一定行程内的自由定位,从而将待安装螺丝的螺孔移动到电动螺丝刀的正下方。

图1 自动装配的工作台平面示意图

1.2 控制系统构架设计

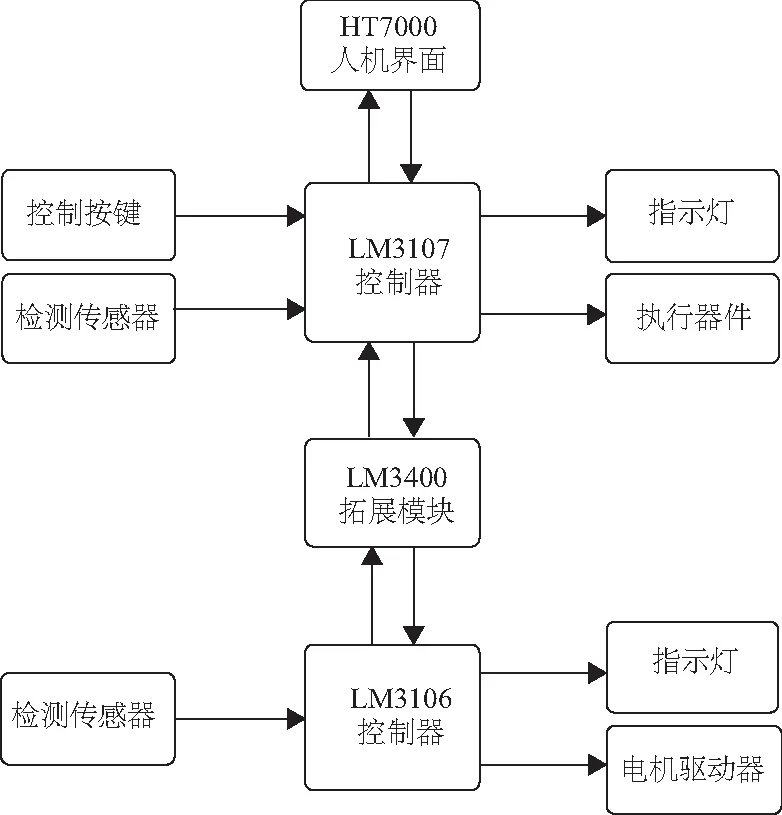

自动装配螺丝机控制系统结构框图如图2所示。

自动装配螺丝机主要由2台通过通信模块实现通信

图2 自动装配螺丝机控制系统结构框图

联动的PLC、2套步进电机、1块触摸屏、1套锁付机及相关的外围机械组件构成。PLC1为主控制器, 实现自动装料、自动安装螺丝等功能;PLC2为从站控制器,实现工作台前后、左右移动到预订安装位置的功能。通过人机界面(触摸屏)来实时查看系统工作状态,修改螺丝安装位置等相关参数。

2 硬件部分设计

2.1 送料单元设计

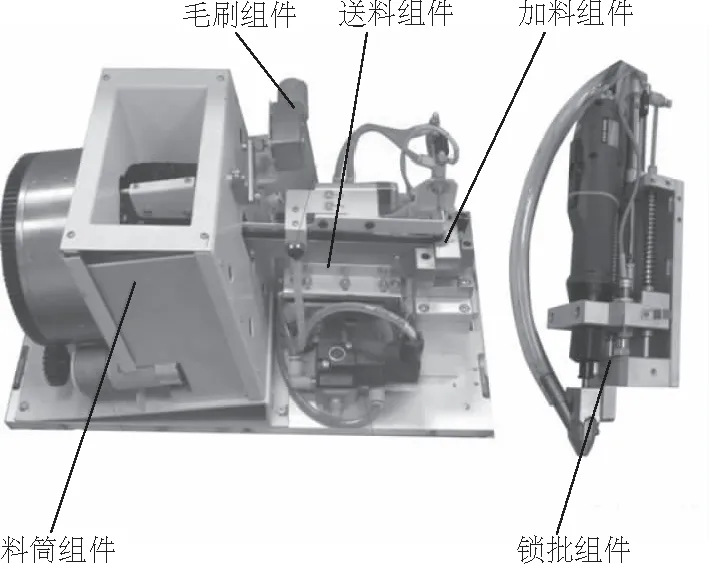

自动锁螺丝机的送料单元主要实现将料筒里的螺丝按照顺序送给电动螺丝刀以待安装,其主要结构组成为:料筒组件、送料组件、毛刷组件、加料组件、锁批组件等组成(图3)。

图3 送料单元示意图

2.2 X-Y螺丝装配机械手单元的设计

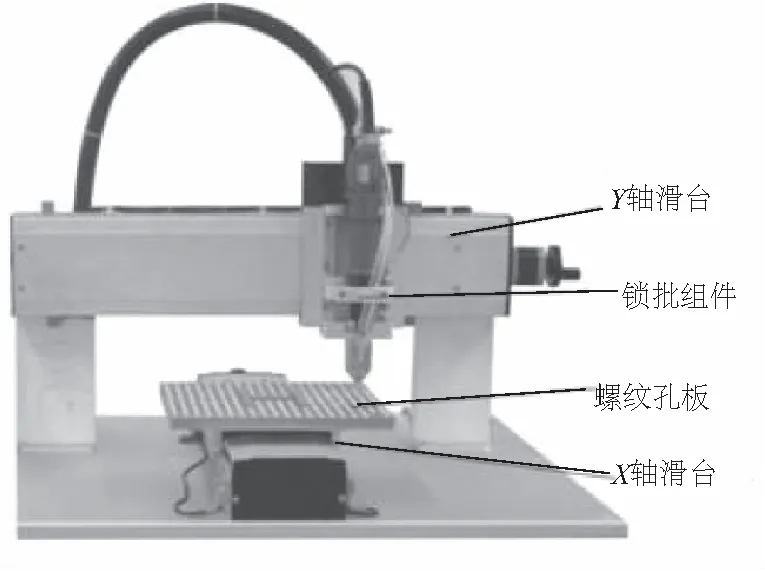

X-Y 螺丝装配机械手的结构组成如图4所示。其主要结构组成为:X 轴滑台和 Y 轴滑台组成。

图4 X-Y螺丝装配机械手

2.3 控制器选型与控制系统搭建

根据项目的要求和特点,综合考虑性能和经济性等原则后,决定主控制器选取LM3107,副控制器选取LM3106,两机通过LM3400通讯模块进行通信。触摸屏HT6700通过数据线连接到LM3107本体自带的串口上,这样,LM3107可以同时和HT6700、LM3106进行通信。

3 控制软件设计

3.1 总体架构

系统软件总体架构如图5所示,以LM3107为主控制器,负责与触摸屏、LM3106副控制器的通信,同时需要实现采集信号、输出驱动等功能。

图5 系统总体架构示意图

3.2 螺丝机控制

螺丝机的控制流程图如图6所示,开机运行后首先进行自检,若自检发生问题,则执行相对应的报警或者其他动作。若自检通过,则进一步判断工作模式,若是手动模式,则等待读取相应的手动控制信号并执行相关的操作,若是自动模式,则按照预设的工艺流程依次进行送料、打开气阀吹送螺丝、电动螺丝刀安装螺丝到待安装孔,若螺丝出现滑牙现象,则自动补发一颗螺丝。另外中途可以进行人工中断干预,即暂停和继续,待所有螺丝均已安装完毕后,螺丝机自动复位到原点停止。

图6 螺丝机控制程序流程图

3.3 速度控制算法

对于运动控制系统来说,为了保证运动控制的精度,不仅要求能够对各个轴的运行轨迹进行精确控制,同时,还必须考虑电动机启动和停止阶段的加减速控制,以减少或避免电动机在启停或突变时发生震荡、丢步或冲击等情况[2]。

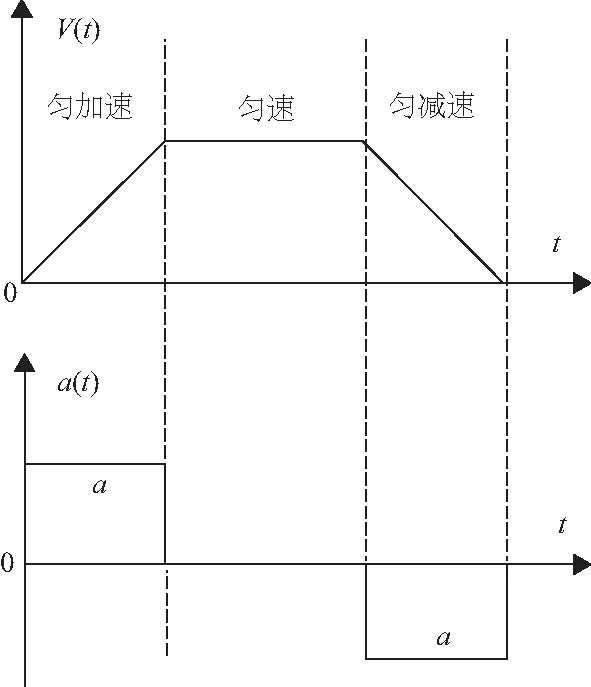

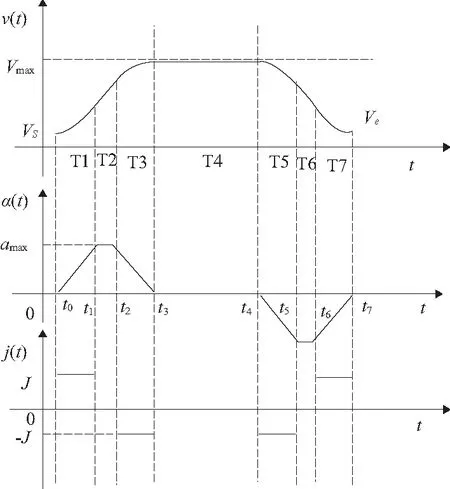

常见的速度控制算法主要有直线型加减速控制和S型加减速控制等,直线型加减速控制如图7所示,电动机启动时候,其速度沿一定的斜率直线上升,停止时,速度沿一定的斜率直线下降。S型加减速控制算法如图8所示,一般主要采用的是七段式控制方法[3]。整个过程大致上可以分为加速阶段、匀速阶段、减速阶段。相比之下,S型加减速曲线在进入低速以及进入最大速度的两个过渡阶段速度曲线都比较平滑,有效地降低了电动机噪声,减少电动机抖动,提高了运动控制的精度[4-5]。

图7 直线加减速度控制

图8 S型加减速度控制

传统的S型加减速控制算法由于计算量很大,同时参数较为繁琐,对硬件要求高,运算效率不高[6],因此采取一种变通的方法:用一离散化的形状为S型的曲线函数来替代电机的加减速阶段的速度曲线,其函数表达式如下:

(1)

式(1)为递增函数,比较适合做加速曲线,而其对偶函数是递减,可以用来做减速控制曲线。

4 实验与数据分析

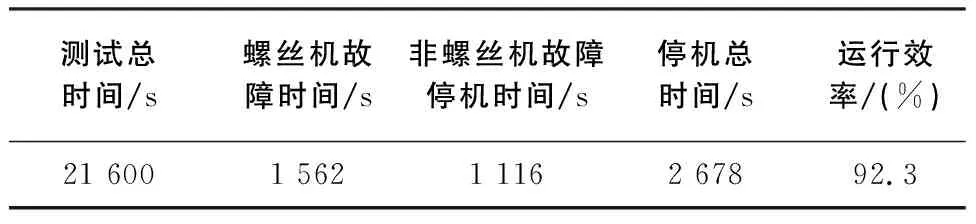

样机经过12h连续运行,每隔1h测试0.5h并记录一次数据。测试中实际记录结果如表1所示。

表1 测试结果记录表

自动螺丝机效率计算公式:

(2)

式中: T——测试总时间;TA—— 非本螺丝机故障导致的停机时间;TB—— 螺丝机故障导致的停机时间。

实际测试结果的记录数据经整理计算,结果如表2所示。

表2 数据整理结果表

计算螺丝机的效率为:

(21 600-2 678)/(21 600-1 116)×100%=92.3%。

测试结果:安装螺丝总个数为2 778,其中未成功安装数为22个(滑丝或未安装到位等),总体安装成功率为99.2%。由式(2)计算可知本螺丝机的效率达到92.3%,这充分验证了螺丝机的系统稳定性,基本满足了设计初衷和实际生产需求。此外,螺丝机在连续运行情况下,每分钟安装螺丝数量在9~10只左右,这基本和一名熟练工人的效率相当,但是采用螺丝机后可大大减少劳动力使用,节约成本,因此,在一些大量需要螺丝安装的企业岗位上,自动螺丝机的推广应用价值很高。

5 结语

由于自动控制领域的技术更新速度较快,市场对自动化智能装配的需求量越来越大,同时要求也越来越高。目前,受制于成本和技术难度等,手动或半自动化装配在广大中小企业仍然比较普遍,这造成了人力成本在整个生产成本里所占比重较高,本课题设计的自动螺丝机装配控制系统,将装料、送料、安装、定位、故障检测等全部进行自动化处理,可以大大减少人工投入,提高生产效率,增强企业竞争力。