基于PLC的低压变频器集成监控系统设计

2019-01-08宋维华

宋维华

(江苏理工学院 机械工程学院, 江苏 常州 213001)

0 引言

目前低压变频器在水泵、风机、物料运输、工业锅炉、机床、纺织等设备上的应用较多。一方面,变频器的应用,可以改善负载工况,使负载电动机的运行稳定,另一方面,变频器应用是节能改造的一大关键。变频器的软启动节能方式,大大地减少了负载电动机硬启动对电网造成的冲击。但由于工业应用中,低压变频器的分布依据就近负载原则,使得分布范围较广,布局较分散,这对变频器的巡检与故障排查带来了一定的工作量,所以在这种情况下,变频器的集中监控系统设计也随之应运而生。

低压变频器的集中监控设计方式有多种,本文设计了一种低压变频器集成监控系统:PLC作为控制系统主站,与多台变频器按照通信规约通信,向变频器发送控制指令,同时接收变频器反馈的参数与状态等信息,将相关控制命令与参数状态信息显示在与PLC相连的触摸屏上。除以上功能外,系统还具备以下特性:

1) 计算单一一台变频器的节能节电水平。

2) 对变频器的重要参数保存历史曲线信息。

3) 对有故障/报警的变频器报送故障/报警名称,并给出处理建议。

该监控系统的设计,可保证变频器处在最佳的工作状态,不仅提高了变频器和负载电动机的工作效率,节省耗电量,而且方便操作人员实时查询变频器的工作状态,避免人工巡检工作时效性差的弊端[1-2]。

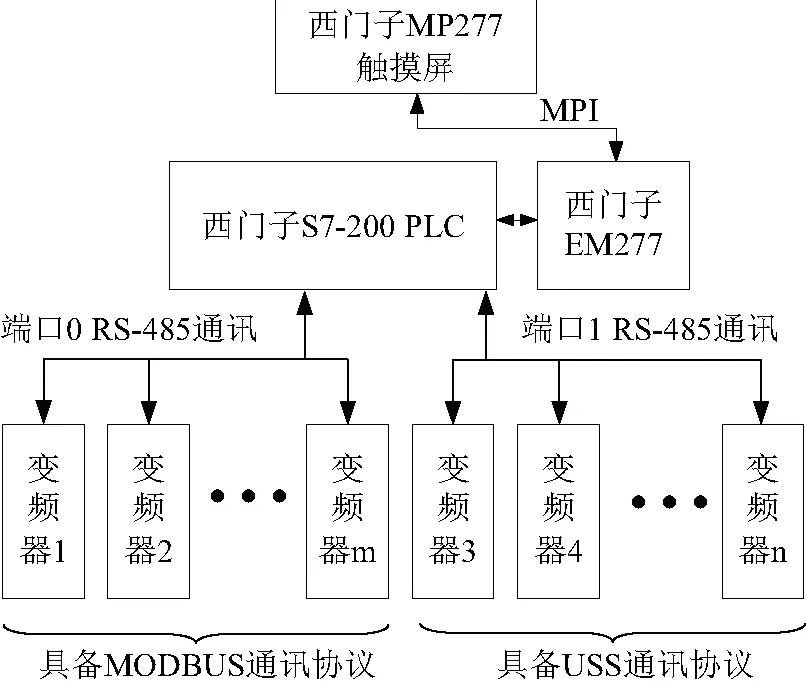

1 监控系统的设计

所设计的变频器监控系统,是以西门子S7-200PLC(CPU224以上核心)为监控主机,同时外扩西门子EM277通讯模块;西门子MP277触摸屏设计为人机交互界面,显示S7-200PLC接收到的变频器参数与状态等相关信息,PLC用于监控多台具备modbusRTU通讯协议或USS通讯协议的低压变频器,具有modbusRTU通讯协议的变频器顺次串联接入PLC的端口0,具有USS通讯协议的变频器顺次串联接入PLC的通讯端口1,以实现PLC监控两种不同通讯协议变频器的功能。监控系统组成结构原理图如图1所示。

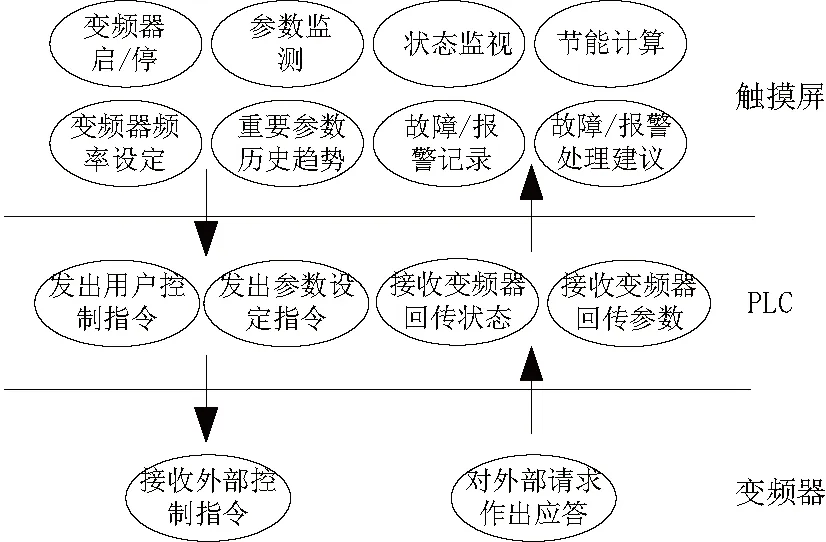

西门子MP277触摸屏采用WinCCflexible软件组态操作界面,用以监视变频器的参数与状态信息、显示重要参数的历史趋势、给出故障处理建议、计算节能等功能。PLC将用户的控制指令通过RS-485通讯发送给指定变频器,变频器做出对应的应答信息。系统主从设备之间严格的控制与应答请求,确保了整个控制系统的准确性、安全性和可靠性。

图1 监控系统组成结构原理图

本文所设计的监控系统,包括通信部分和监控部分。

1) 监控部分:S7-200PLC将监控信息传送给MP277触摸屏,触摸屏将数据信息与状态信息显示在操作界面上。实现人机交互方式显示被监控变频器的实时数据、状态信息等。

2) 通讯部分:一部分是S7-200PLC与变频器的通讯,PLC内部程序设置采用轮询方式向各从站变频器发送指令,从站变频器应答,将数据返回,实现主机与从站之间的通信。S7-200PLC与变频器之间依据变频器的通讯协议接入PLC的不同通讯端口,本系统结合工程上常用变频器的具体情况,支持modbusRTU协议以及USS协议;通讯部分的另一功能是S7-200PLC与人机交互界面的通讯,PLC将读取的变频器相关参数状态信息发送给人机交互界面显示;同时,PLC接收人机交互界面发出的控制指令和参数设置相关信息。

2 监控系统通讯部分的实现

监控系统中,PLC与变频器之间的主从站通讯与数据传递采用RS-485两线制通讯连接方式实现;PLC与触摸屏之间的信息传递以MPI通讯方式传输。

2.1 主从站通讯的实现

监控系统的主从站通讯即为S7-200PLC与各变频器之间的通讯,主从站的通讯是本系统设计的核心工作。该部分在通讯上采用RS-485两线制主从通讯连接方式。单一的RS-485通讯链路最多可挂接32个节点,除去作为通讯主机用的S7-200PLC,从站所接入的变频器理论上最多可达31台之多[3]。但用户可根据变频器的工作状态实时性需求,自行选择监控对象的数量,变频器台数越少,轮询所用时间越短,系统实时性越高;反之亦然[4]。

1)S7-200PLC的选择与通讯实现

S7-200PLC在监控系统中起到核心作用,需要采集具备modbusRTU通讯协议的变频器信息与具备USS通讯协议的变频器信息,所以在选用上选择至少具备2个串行通讯口的S7-200PLC[5]。

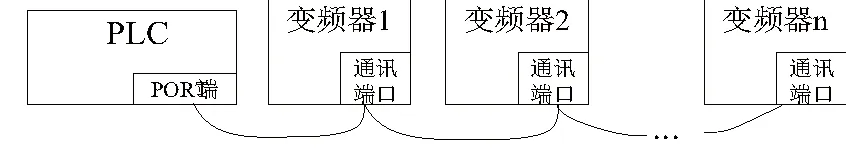

在主从监控设备的硬件连接上,S7-200PLC的一个串行口(PORT0)以两线制RS-485通讯连接方式连接至具备modbusRTU通讯协议的各个变频器设备,某些变频器的物理连接口采用Internet网线接口方式,可配备其原厂提供的转接头,将通讯接口转接为串行口连接方式。如遇从站有多台支持modbusRTU通讯协议的变频器,可将变频器的通讯接口串联,串联的终端变频器通讯接口连接至S7-200PLC的串行口,变频器串联方式接入PLCPORT端口,配置图如图2所示。S7-200PLC的另外一个串行口(PORT1)以两线制RS-485通讯连接方式连接具备USS通讯协议的各变频器,方式和连接modbusRTU通讯协议的变频器方式相同。各变频器作为从站,在通讯之前,需要将其内部站地址设置不同地址号,以便通讯时依据站地址号查找变频器,发送请求指令[6]。

图2 变频器串联接入PLC PORT端口配置图

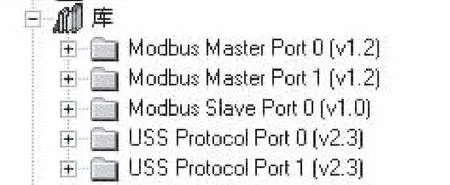

S7-200PLC在通讯程序设计上,选择梯形图程序设计。STEP7-Micro/WIN作为S7-200PLC的编程软件,集成了通用梯形图编程的各种指令,但如果采用通讯协议编写程序,可采用两种方式实现:自由口通讯模式和装载通讯协议库文件包。显然第二种方式更方便快捷,安装好之后,在指令集的库下拉列表中就包含了modbus通讯协议和USS通讯协议的相关指令,如图3所示。如果库文件中的通讯指令不满足对特定变频器监控的要求,再采用自由口通讯模式设计程序。这样节省了程序的运行周期,也增强了程序的可读性。

图3 STEP7-Micro/WIN软件通讯协议库指令集

2) 变频器参数的设置

为使S7-200PLC与变频器能够正常通讯,不仅要编写PLC的通讯程序,还需要对变频器的参数做正确的设置,正确建立两者之间的物理接线方式,才能够实现通讯的目的[7]。

以三菱FR-D700变频器为例,使S7-200PLC与变频器以modbusRTU通讯方式通讯,需要对三菱FR-D700变频器做的参数设置如下:

Pr.117 = 1(设置变频器的通讯站地址号。如有多台变频器,此参数设置不同地址值);

Pr.118 = 96(设置PLC与变频器的通讯波特率,此参数需要与PLC的波特率设置一致);

Pr.119 = 0(设置RS-485通讯停止位长与数据位长);

Pr.120 = 2(RS-485通讯的奇偶校验选择,此参数需要与PLC编程的奇偶校验设置相同);

Pr.123 = 100(设置通讯等待时间)

Pr.124 = 0(设置RS-485通讯无CR、LF)

Pr.549 = 1(变频器通讯协议选择,有些变频器可以支持多种通讯协议,在此参数设置时选择正确的通讯协议);

以西门子MM420变频器为例,为使S7-200PLC与MM420变频器以USS协议通讯,需要对MM420变频器做的参数设置如下[8]:

P0003 = 2(用户访问参数扩展级,用户可访问扩展级的参数,必要时作出修改);

P0700 = 5(允许通过USS协议控制变频器);

P1000 = 5(允许通过USS协议更改频率设定值);

P2010 = 6(设置变频器与PLC串口通讯波特率,此参数需要与PLC的波特率设置一致);

P2011 = 2(设置变频器的通讯站地址号。如有多台变频器,此参数设置不同地址值);

P2012 = 2(设置USS协议的PZD长度);

P2013 = 127(设置USS协议的PKW字长);

参数设定完成后,必须复位变频器,以便变频器执行更改后的参数,保证变频器与PLC能够正常通讯。

2.2 S7-200 PLC与MP 277触摸屏之间的通讯实现

S7-200PLC与MP277触摸屏以MPI方式通讯,通讯时采用MPI电缆连接,如果连接后没有变频器接入的情况下,触摸屏的参数显示区域出现“00000”字样,则说明两者正确建立连接,可用于正常通讯;如果连接后,触摸屏的参数显示区域出现“#####”则代表两者通讯不匹配。若通讯不成功,需要如下设置:

a) 在PLC梯形图程序设计软件里,需做如下设置:打开系统块设置窗口→通信端口设置→PLC地址:2→最高地址:31→波特率:19.2kbps。将程序重新下载至PLC中。

b) 需要在触摸屏组态设计软件中“通信→连接”中做如下设置:在连接设备通讯驱动程序下拉列表选择SIMATICS7 200;在线选择“开”;参数列表中:

1)HMI设备的设置

触摸屏的接口选择为IF1B;波特率为19 200;地址设置为1;勾选“总线上的唯一主站”,其余默认。

2) 网络设置

配置文选择MPI;最高站地址为31;主站数:1。

3)PLC设备地址为2。

将上述参数设置之后,将设计的PLC程序重新烧录到PLC中,将组态监控程序烧录到触摸屏中。用MPI电缆将两设备连接,再次通讯,通讯成功触摸屏界面数值显示窗口的数据显示为“00000”。

3 监控系统监控功能的实现

本文设计的监控系统,目的是实现远程监控系统内各变频器的状态、参数,实现对变频器基本功能与运行过程的远程控制[9]。监控系统结构图如图4所示。

图4 监控系统结构图

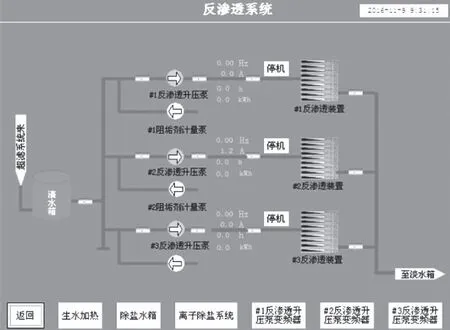

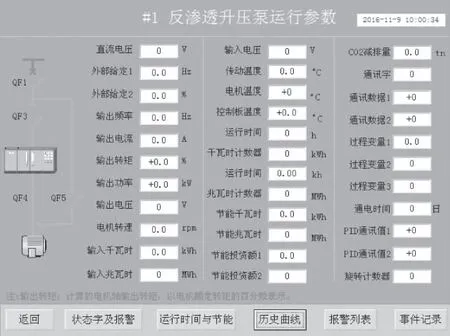

监控系统人机交互界面系统图如图5所示,监控变频器运行参数图如图6所示。该监控系统具备了对变频器基本功能的远程控制(启/停、更改频率),基本参数与状态的远程监测,对重要的参数形成历史趋势曲线等功能[10]。系统的突出特点在于在系统内增加了以下两部分内容:

图5 监控系统人机交互界面系统图

图6 监控变频器运行参数图

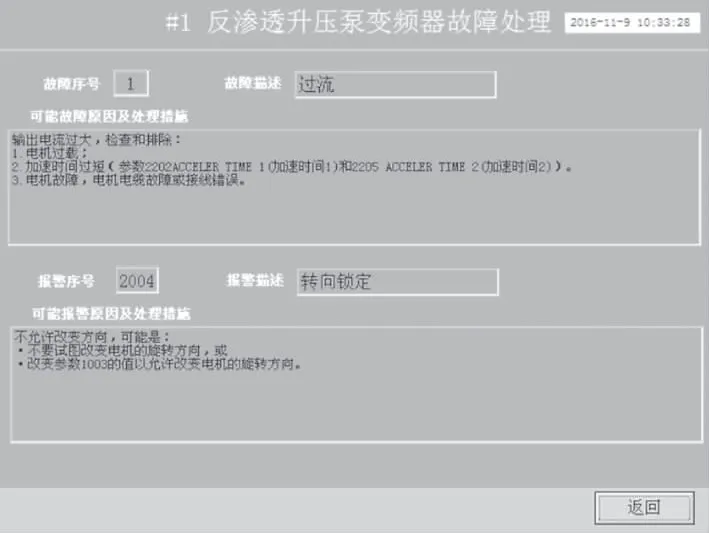

1) 故障/报警处理建议:当系统中的某一变频器发生故障/报警时,监控系统会给出故障/报警信息,并给出该故障/报警情况下对变频器的处理建议,以便用户对照建议对变频器做出相应的检查。故障处理建议界面图如图7所示。

2) 节能计算:根据变频器的运行情况,计算出本次运行时间、累计运行时间,系统根据变频器的功率情况计算节能量。

图7 故障处理建议界面图

4 结语

所设计的低压变频器集成监控系统安装于测试现场使用。经一段时间的测试,系统稳定可靠,计算节能节电水平较好。系统通过对变频器运行过程与参数状态的监控,实现了对低压变频器的集成监控,该系统具备监控不同品牌、不同型号、只需具备MODBUS或USS两种通讯协议中任意一种低压变频器的功能。在变频器集成监控系统使用过程中,减少了人工巡检的工作量,提高了系统性的自动化水平,对工业系统的自动化水平提高具有一定的促进意义。