采用调速阀节流调速回路的AMESim仿真及实验研究

2019-01-08陶柳李欣星徐化文

陶柳,李欣星,徐化文

(四川工程职业技术学院 交通工程系,四川 德阳 618000)

0 引言

研究表明,以往对调速阀节流调速回路的建模及仿真过程中,多数没有考虑液压缸泄漏对活塞速度、刚度及稳定性的影响[1-3]。本文首先对液压缸泄漏的活塞速度表达式进行推导修正,得出液压缸泄漏的活塞速度表达式;随后利用AMESim仿真软件建立了液压缸泄漏的进油调速回路仿真模型,对回路的速度-负载特性进行了仿真分析;最后利用QCS003C教学实验台对所建立的模型的仿真结果进行了实验验证。

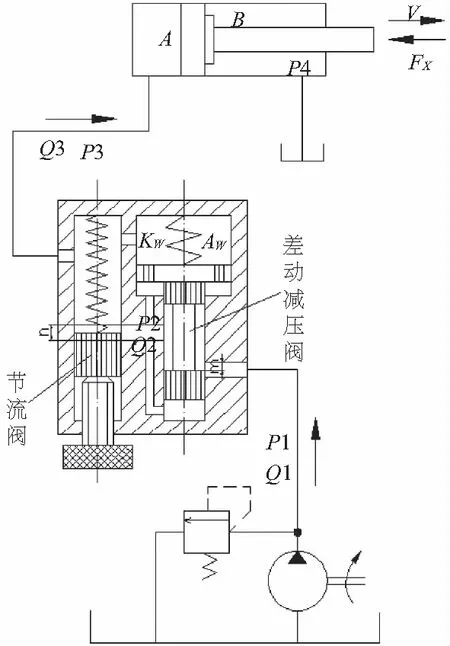

1 调速阀工作原理

调速阀式调速回路如图1所示,调速阀由差动减压阀和节流阀两部分组成[4]。当液压缸的负载力Fx发生变化时,如果调速阀前后的工作压差(P1-P3)处于它最小压差范围(一般为0.5~1MPa)内,减压阀无法感知压差的变化,此时减压弹簧不起作用,节流阀前后压差(P2-P3)的变化导致回路中流量发生改变,从而使执行元件的速度发生相应波动;如果调速阀前后的工作压差超过它的最小压差,它会不断调节自身弹簧的伸长量使流入节流阀的压力P2发生变化,保证节流阀前后的压差始终相等,以达到使执行元件的速度维持恒定的目的。

图1 调速阀式调速回路

2 考虑泄漏的液压缸速度公式推导

若不考虑泄漏,由流量连续性原理[4-5],可得液压缸活塞的运动速度表示式如下:

(1)

式中:Q3为通过节流阀阀口的流量;C1、C2分别为减压阀、节流阀阀口的流量系数;W1、W2分别为减压阀、节流阀阀口的面积梯度;m、n为减压阀,节流阀阀口的初始开口量;ρ为油液的密度;p1为调速阀的进口压力;A为液压缸大腔的作用面积;B为液压缸小腔的作用面积;p4为液压缸小腔回油压力, 这里设定背压p4=0MPa;Fx为执行元件工作过程中所受负载力。

但式(1)中没有考虑泄漏对于活塞运动速度的影响。泄漏将降低实际进入液压缸流量的大小,进而影响液压缸速度,因此泄漏对于液压系统特别是在高压精密系统中动态性能的影响不可忽略。

图2为AMESim中泄漏模块示意图,由图计算推导出泄漏流量表达式如下:

图2 泄漏模块物理示意图

(2)

从式(2)可以看出,当液压缸活塞两端压差越大,泄漏的流量相应就越大。从而使活塞运动速度降低。真正进入液压缸的流量应为:

Q实际=Q3-Q

(3)

综合表示式(1)-式(3)可以推导得出考虑泄漏之后的活塞速度表达式:

(4)

3 AMEsim仿真分析

3.1 模型建立

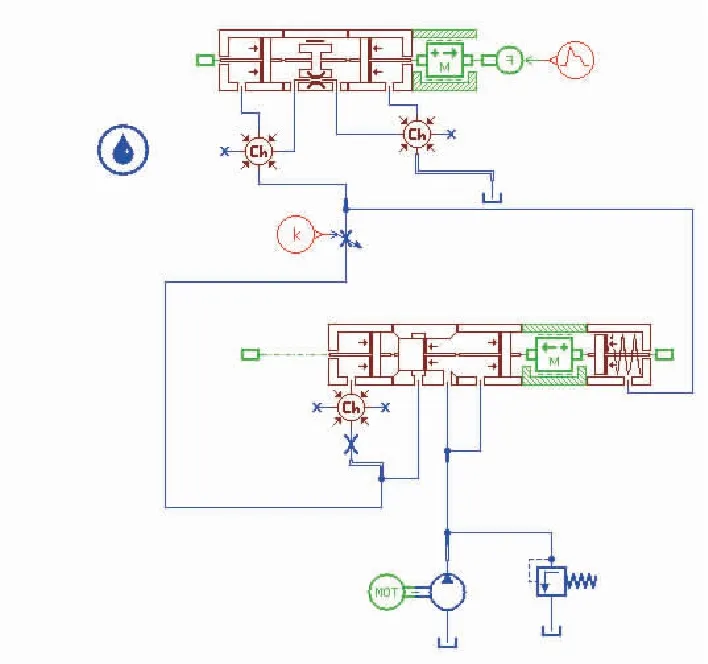

根据调速阀节流调速回路工作原理[6-7],利用AMESim软件搭建的不考虑及考虑液压缸泄漏的仿真模型如图3、图4所示。

图3 不考虑泄漏的AMESim回路仿真模型

图4 考虑泄漏的AMESim回路仿真模型

3.2 参数设置

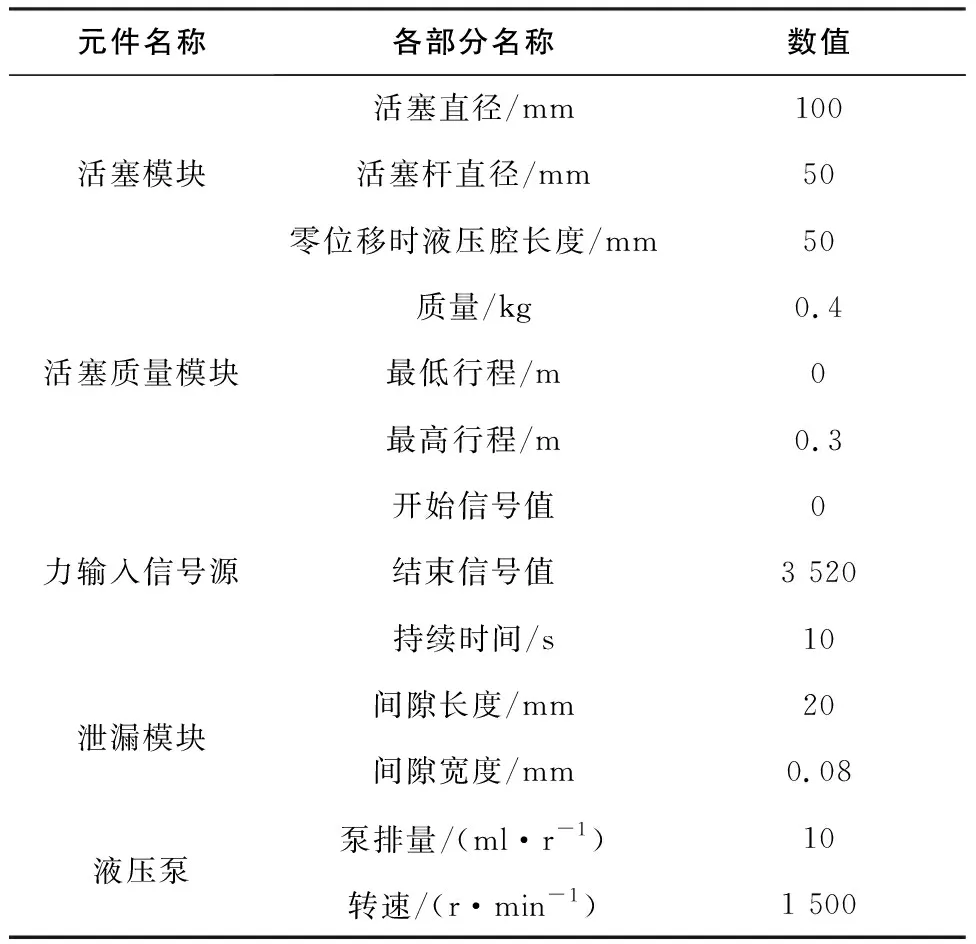

各子模型的参数设计如表1。其他参数保持默认。

表1 参数设置表

3.3 仿真结果分析

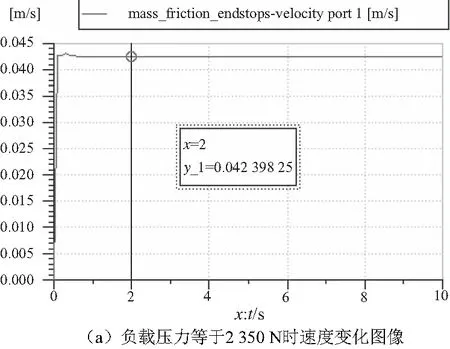

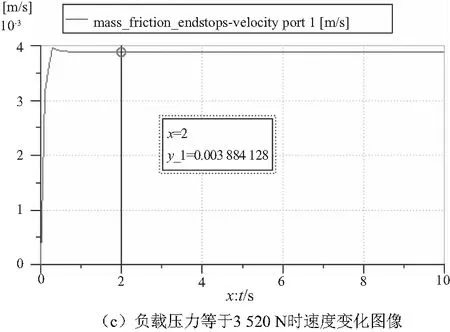

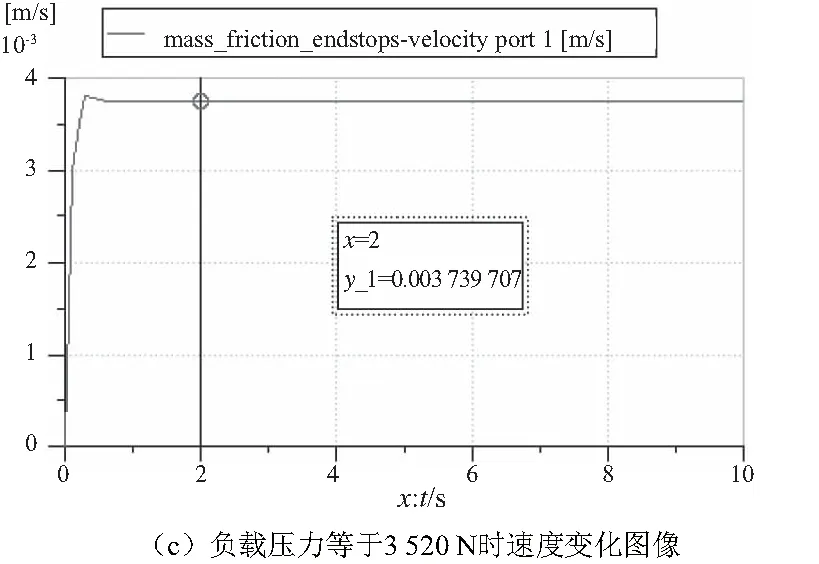

图5为考虑流体泄漏的仿真模型在外加负载分别为2 350N、2 950N、3 520N下的液压缸活塞速度随时间的变化曲线。

图5 负载压力分别等于2 350 N、2 950 N、3 520 N 时活塞速度变化图像(无泄漏)

从仿真结果看出,在仿真时间为2s时,各个压力下所对应的速度值分别为:0.042 398 25m/s,0.033 085 3m/s,0.003 884 128m/s。可以发现随着外加负载的增加,活塞的运动速度开始降低,并随着仿真时间的增加,速度的降低幅度越大。

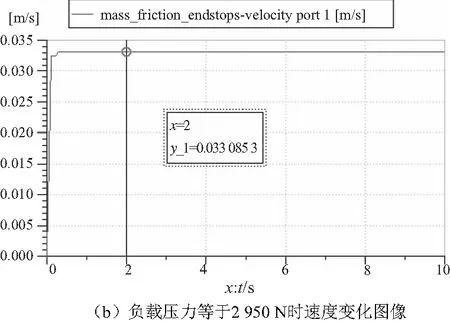

图6为没有考虑流体泄漏的仿真模型在外加负载分别为2 350N、2 950N、3 520N下的液压缸活塞速度随时间的变化曲线。从仿真结果看出,在仿真时间为2s时,各个压力下所对应的速度值分别为:0.042 144 06m/s,0.032 822 71m/s,0.003 739 707m/s。

图6 负载压力分别等于2 350 N、2 950 N、3 520 N 时活塞速度变化图像(泄漏)

仿真结果表明,随着外加负载的增加,活塞的运动速度也有一定程度的降低。但是相比泄漏模型,此模型仿真结果中发现,在相同的外加负载增加时,速度降低的幅度要小。分析可能是因为随着负载的增加,泄漏模块中的泄漏量增加,致使活塞的速度下降幅度增加。

为了对上面的假设进行验证,下面通过改变UD00值的大小:分别取值为2 520N、3 020N、3 520N、4 020N,来仿真不同负载下通过活塞流量数值的大小(图7)。

图7 不同负载下的液压缸泄漏流量的大小

从仿真结果可以看出,在仿真时间为2s时,负载越大,流经液压缸的流量越小,说明泄漏量越大,越影响活塞速度的大小。

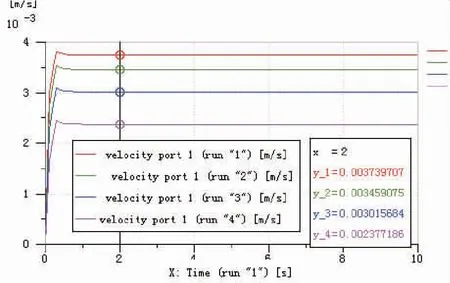

在定性得出了流量泄漏与活塞运动速度的关系之后,进一步对其进行定量的仿真分析,采用考虑泄漏的仿真模型,去外加负载为3 520N,改变BAF01参数泄漏量的大小,采用并行仿真的方法,得到仿真结果曲线如图8。

图8 不同泄漏间隙下液压缸的速度变化曲线

图8定量分析了泄漏量对阀芯速度大小及稳定性影响,改变BAF01模型参数,分别对泄漏模块中clearanceondiameter取值为0.2mm、0.25mm、0.3mm、0.35mm,定量的分析泄漏量对阀芯速度的影响。发现在仿真时间为2s时,所得出的活塞运动速度分别为0.003 739 7m/s、0.003 459 0m/s、0.003 015 6m/s、0.002 377 1m/s,得出随着液压缸泄漏量的增大,活塞的速度逐渐降低。

在图8中,取仿真结果中活塞泄漏间隙为0.2mm,时间t=2s时曲线上的活塞运动速度值0.003 739 7m/s,并将此速度及泄漏间隙值0.2mm代人之前所求的考虑泄漏量的速度表达式(4)中,计算出泄漏量的值为0.012 319L/min,与图7中外加负载为3 520N仿真得出的0.012 300 2L/min基本一致,证明理论推导所得出公式的合理性。

4 实验验证

QCS003C教学实验台适用于各高等院校、各中等专业技术学校金属切削机床液压传动课程的教育实验。同样适合于各工人大学培养专门液压技术人员及科研单位作为液压教学和研究使用。

4.1 实验方案

工作油缸活塞杆的速度V:行程L=200mm,用秒表测量时间t,V=L/t(mm/s)。

负载F:采用液压缸加载。实验装置采用加载液压缸与工作液压缸的活塞杆处于同心位置直接对顶的加载方案,调节加载缸工作腔的油压大小,即可使调速回路获得不同的负载值。

4.2 实验装置的调整

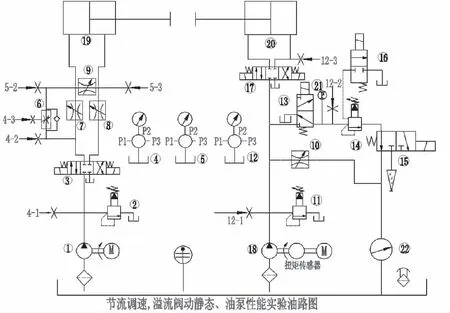

a) 加载系统的调整

如图9,关闭节流阀10,启动液压泵18,调节溢流阀11的调压手柄,使系统处于低压0.5MPa,通过电磁阀17切换,使加载缸往复运动3-5次,排除系统内空气,然后使活塞杆处于退回位置 (实验台左边为工作缸,右边为加载缸)。

b) 调速回路的调整

将旁路节流阀9和调速阀6关闭,回油节流阀8全开,进油节流阀7调整到某一开度、启动液压泵1,调节溢流阀2,使系统处于低压0.5MPa,通过电磁阀3的左位工作,慢慢调节节流阀7的开度,使工作油缸活塞杆运动速度适中,反复切换电磁阀3,使工作缸往复运动,检查系统工作是否正常。

c) 实验步骤

1) 按拟定好的实验方案,调整液压泵1的供油压力和本回路的流量控制阀7的开度,使工作缸的活塞杆退回,加载缸的活塞杆向前伸出,两者顶靠在一起。

2) 逐次用溢流阀11调节加载缸的工作压力分次测出工作缸19的活塞运动速度V,负载应加到工作缸活塞不运动为止。

3) 调节泵的供油压力,按步骤b) 操作。

4) 重复步骤c),至实验方案结束。

1、18—液压泵;2、11—溢流阀;3、17—三位四通电磁换向阀;6—调速阀;7、8、9、10—节流阀;4、5、12、21、22—压力表;13、14、15— 二位三通电磁换向阀;16—两位两通电磁换向阀;19、20—液压缸图9 工作台实验原理图

所测量的实验数据如表2所示。

表2 实验数据

真中的2 350N、2 950N、3 520N相对应。

实验结果表明,在实验台溢流阀设定压力0.4MPa、0.5MPa、0.6MPa的情况下,测量所得的速度0.041 8m/s、0.032 7m/s、0.003 7m/s,与考虑泄漏模型建立的模型获得的0.042 1m/s、0.032 8m/s、0.003 7m/s基本一致,而比没有考虑泄漏模型的仿真得到的速度要低。说明所建立模型的准确性,也表明在实际工作过程中泄漏对系统动态特性及性能的影响不可忽略。

5 结语

通过理论推导、软件仿真及实验分析,研究了泄漏对于液压系统流量、速度的影响;推导出了泄漏对于速度的影响表达式,为今后系统的研究提供了更好的参考;基于AMESim建立了调速阀进油节流调速回路仿真模型,仿真研究了外加负载对液压缸泄漏以及泄漏量对活塞速度的影响,得出了负载-流量、负载-速度、流量-速度曲线。

利用QCS003C教学实验台进行实验验证,得出由修正理论推导公式得出的速度值及所建立的仿真模型得出的液压缸速度值与实验获得速度值基本一致,验证了所推导的考虑泄漏的液压缸速度表达式及建立模型的准确性,为节流调速回路精度及理论深度提高的进一步研究提供了理论依据。