新型烟梗预处理加工工艺及流程设计应用

2019-01-08苏福彬

苏福彬

(福建龙岩烟草工业有限责任公司,福建 龙岩 364021)

0 引言

在制丝生产线上,将打叶复烤后的烟梗投料至生产线,除去烟梗表面的灰尘和烟梗中的金属与非金属杂物,增加烟梗的含水率和温度,提高烟梗的耐加工性,确保投入制造的烟梗符合产品设计的要求[1]。但目前梗预处理工序投料段采用人工投梗,生产中扬尘严重;投料时梗中掺杂有大量麻绳,除尘、除杂效果不明显,存在工艺隐患;传统梗预处理段采用“浸梗+润梗+储梗”工艺,浸梗时间不可调,预处理后的烟梗水分和回透率均匀性较差,满足不了精细化加工的要求;传统的恒流量控制方式较为复杂,扬尘大、维修不便。这些问题增加运营成本外,还影响了梗预处理加工质量和稳定性[2]。

目前,有关烟梗预处理工艺的报道不多,而对烟梗预处理的加工工艺和全段的流程设计的相关研究更少。如:风送技术在烟梗投料工序的应用[3]、浸梗工艺的改进试验[4]、浸梗和微波润梗技术在制丝工艺中的研究应用[5]、烟梗预处理工序工艺参数优化[6]、预处理工艺对烟梗回透率的影响[7]、一种提高烟梗预处理后含水率稳定性的方法[8]等,这些方法都只是针对烟梗预处理的某段工序进行论证和相应的参数优化,没有全面、系统性地对从烟梗预处理开包工序至浸梗后进入贮梗的流程进行设计研究,至今在文献中还未找到新型的梗预处理工艺研究。因此,本文研究了一种新型的梗预处理加工工艺和流程,旨在简化工艺路径,提高生产线自动化水平,改善现场环境,降低能耗,提高产品质量。

1 存在问题

1.1 工艺流程

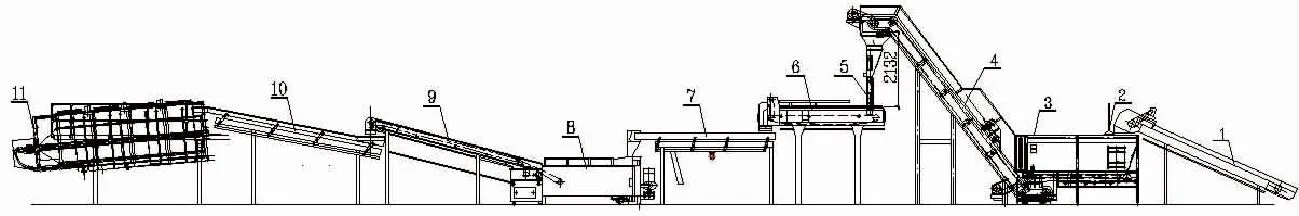

传统梗投料段使用的梗预处理系统,主要包括斜坡带、烟梗轻杂物剔除系统、仓储式喂料机、电子皮带秤、振筛、浸梗机等设备。工艺流程及设备如图1、图2 所示,烟梗麻袋经人工解包后投料至斜坡带1后送入仓储式喂料机3,同时位于斜坡带1后的除尘管道2对烟梗中的麻绳、

图1 传统梗预处理段工艺流程图

灰尘等杂物进行风力剔除,烟梗经喂料提升带提升后通过计量管5流量控制和电子皮带秤6计量后经振筛7,进入浸梗机8进行浸梗处理。

1—斜坡带;2—除尘管道;3—喂料机;4—提升机;5—计量管;6—电子皮带秤;7—振筛;8—浸梗机;9—出料斜皮带;10—进料振槽;11—Admoist润梗机图2 传统梗预处理段设备

1.2 存在问题

传统的梗预处理工序加工生产时,主要存在着以下问题:

1) 传统梗预处理工序采用人工割麻袋投梗的方法,麻袋破坏,不能重复利用,而且过程中的扬尘导致了对现场环境的污染、空气粉尘浓度较高、投料现场漏梗较多。

2) 除尘、除杂效果差。由于梗来料时装于麻袋中,投料时梗中掺杂有大量麻绳。除尘、除杂效果不明显,造成浸梗时水中漂浮的麻绳量大。在风选剔除与浸梗过程中未被剔除的麻绳进入梗处理后段,存在工艺隐患。

3) 传统梗预处理段采用“浸梗+润梗+储梗”工艺。传统浸梗机的浸梗时间不可调,浸梗时间较短(约5s),水分未能充分浸入烟梗中,洗梗后烟梗温度与洗梗水温未能达到平衡,需靠后续Admoist润梗增温回潮进行温度和水分提升,以满足因浸梗时间不可调的制梗丝加工要求。预处理后的烟梗水分和回透率均匀性较差,满足不了精细化加工的要求。

4) 传统的梗预处理采用喂料机3+计量管5+电子皮带秤6组合方式的恒流量控制系统进行流量控制。如图2所示,采用此种流量控制方法存在以下缺点:①喂料机漏料较为严重,成本增加;② 喂料机后提升机4较为复杂,高度较高,扬尘较大,环境恶劣。其附属的诸如底带、链条不方便维修。此外,提升机也不方便清洁保养。

5) 采用传统的梗预处理加工烟梗时,膨胀梗丝结构和填充值较低,梗丝的整丝率为79%,碎丝率2.2%,填充值6.8cm3/g。

2 改进方法

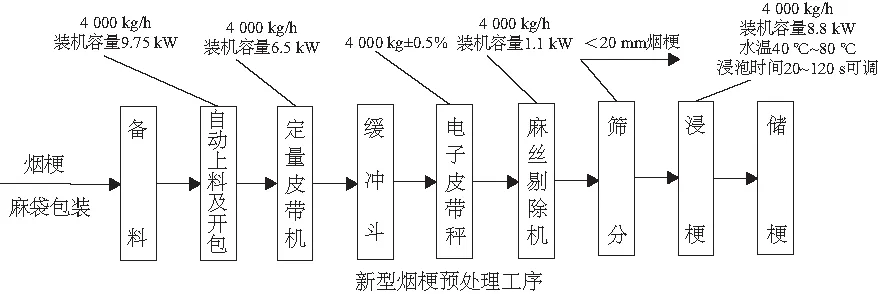

针对粉尘及扬尘量大、麻绳剔除效果差、流量控制系统缺点较多、浸梗水频繁更换及浸梗时间不可调等问题,对烟梗预处理加工工艺进行了优化改进,并设计了如下流程:

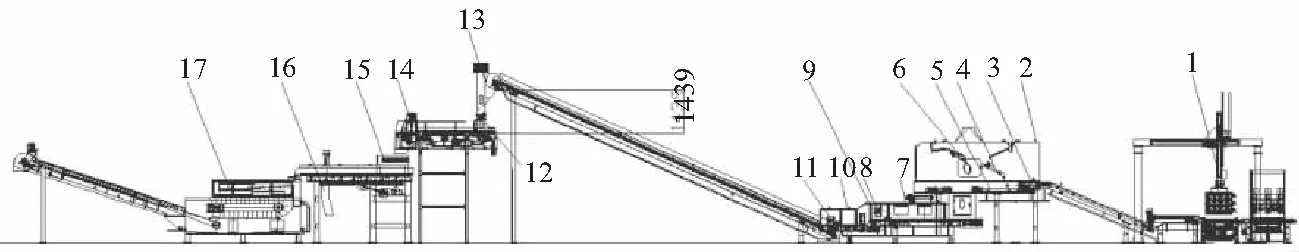

如图3、图4所示,在每个工作流程开始时,抓包机械手将梗包送到进包皮带上,在梗包被输送进负压箱体前进行人工拆麻绳,而后梗包被输送至勾包皮带上。当勾包光电开关检测梗包信号消失后,气缸驱动插包机构将梗包勾住并提起进行烟梗的倒出;然后夹包机构将麻袋内剩余的烟梗倒出并甩到出包皮带上送出,烟梗由出料皮带机送至定量皮带机+缓冲斗+电子皮带秤组合方式的恒流量控制系统。烟梗麻袋经人工解包后投料至定量皮带机,经定量皮带机储料仓、一级匀料辊匀料后为定量皮带机缓冲仓布料。

当缓冲仓高料位传感器检测到物料后,储料仓停止布料;当缓冲仓低料位传感器检测不到物料后,储料仓启动布料。烟梗再经缓冲仓二级匀料辊匀料后进入出料斜皮带、烟梗轻杂物剔除系统,对烟梗中含有的麻绳,灰尘等进行再次剔除。然后烟梗经电子皮带秤进入麻丝剔除机,对烟梗中未除净的麻丝进行剔除,而后经振筛进入浸梗机。

图3 新型梗预处理段工艺流程

1—机械抓包手;2—烟梗开包负压箱体;3—进料皮带;4—插包机构;5—勾包皮带;6—夹包机构;7—储料仓;8—一级匀料棍;9—定量皮带机;10—缓冲仓;11—二级匀料棍;12—缓冲斗 ;13—烟梗轻杂剔除管道;14—电子皮带秤;15—麻丝剔除机; 16—振筛;17—浸梗机图4 新型梗预处理段设备

新型浸梗机中烟梗由刮板式输送机构强制阻挡,从而前进速度缓慢可调,使除去杂质后的烟梗在40℃~80℃循环水中强制浸泡20~120s(可调)。浸泡后烟梗温度与水温能达到较好的平衡,同时烟梗含水率达到36.02%,能满足后续加工要求,增温增湿能力较强。表1为传统的水洗梗和新型的浸梗机应用后梗丝质量的对比分析。

表1 不同烟梗预处理方法膨胀后梗丝质量测试的对比分析

从表1可以看出,新型的梗预处理加工工艺应用后,干燥后梗丝结构和填充值均略有上升。表明新型的梗预处理加工工艺和流程应用后提高了梗丝的质量,达到了精细化加工的目的。

3 改进效果

3.1 简化工艺路径

从生产实际出发,结合不同烟梗的加工特性的研究结果,进行了烟梗分组加工工艺方法和工艺流程设计,经过多次试验和测试论证,设计出了合理的烟梗分组加工预处理路线,最终确定了烟梗预处理工艺流程为:定量喂料—浸梗—贮梗,省去了润梗环节,简化了工艺路径,同时可以针对不同的烟梗采用不同的处理条件,从而达到精细化加工的目的。

3.2 提高自动化水平,改善现场环境

采用烟梗自动开麻包系统后,由于梗开包过程是在一个密闭的负压箱体内完成,烟梗里的麻毛和粉尘在倒料过程中被充分扬起,然后被除尘风抽走,改善了环境。此外,新型梗投料对麻袋不产生破坏,麻袋可以重复利用,节约生产成本。

新的恒流量控制系统的优化应用,取消了传统计量管,降低了提升机高度,实际高度为1 439mm设备布局更加简单、美观,现场扬尘小,环境得到了改善。

3.3 降低能耗,节约成本

由于新型的浸梗机的浸梗时间可调,用“浸梗+储梗”工艺取代传统的“洗梗+润梗+储梗”工艺,省去了润梗环节,因而具有工艺过程简单、物料预处理时间短、设备占地面积小、能源消耗低的特点,且使烟梗预处理质量大大提高,梗丝质量得到明显改善,同时可以针对不同的烟梗采用不同的处理条件,从而达到精细化加工的目的。据测算,传统梗预处理浸梗机和ADMOIST润梗机的装机容量21.6kW,蒸汽平均耗量731kg/h;新型浸梗机装机容量为8.8kW, 蒸汽平均耗量为260kg/h。工业用电的单价约0.65元/度,重油锅炉生产的蒸汽单价317.5元/t,以270工作日/年,12h/工作日测算,则每年可节约的价值为:

[(21.6-8.8)×0.65+(0.731-0.26)×317.5] ×270×12=51.15(万元)

3.4 提高梗丝质量

采用烟梗自动开麻包系统后,可以减少麻绳进入下一道工序,使得梗丝的品质也有了一定程度的提高。

烟梗经杂物剔除系统和麻丝剔除机的双重剔除后,有效减少烟梗中的杂物量,减轻操作工的劳动量。

从表2关键工序出口工艺指标实测情况可以看出,采用新型的梗预处理加工工艺和流程,用“浸梗+储梗”工艺取代传统的“洗梗+润梗+储梗”工艺后,干燥后梗丝质量得到明显改善。

表2 关键工序出口工艺指标实测平均值