铰接式自卸车液压系统热平衡研究

2019-01-08郑阳倪文波王雪梅

郑阳,倪文波,王雪梅

(西南交通大学 机械工程学院,四川 成都 610031)

0 引言

液压系统是铰接式自卸车的重要组成部分。当自卸车连续工作时,液压系统损失的能量会转化成系统的热量,导致液压油温度升高。当液压油温度超过机械设备的最高允许温度时,会给自卸车的液压系统带来一系列的危害。过高的油温会造成油的粘度降低,导致油液泄漏量增加,降低系统的工作效率;同时也会加速液压元件的磨损,使橡胶密封件老化变质加速,严重降低液压系统的使用寿命。当在高温条件下液压油氧化变质,析出的胶状沉积物会阻塞阀的阻尼孔,容易析出空气产生压力冲击,影响系统正常稳定工作,甚至会影响行车安全[1-3]。

铰接式自卸车的液压系统由举升系统、转向系统和制动系统3部分组成。在车辆实际工作中,虽然流经举升系统的流量很大,但举升系统在自卸车一个工作行程中上升下降一次,累计工作时间约30s。自卸车动力为电传动系统,以电制动为主,液压制动为辅。当车辆速度低于8km/h时液压制动系统才会工作。转向系统只在自卸车左右转向很短的时间内工作。综上所述举升系统、转向系统和制动系统在工作时产生的热量并不多。

在自卸车启动后,运转的柴油机通过传动轴和齿轮箱驱动叶片泵和柱塞泵工作,使液压油在系统管路中不停流动,通过阀、过滤器等产生压力损失变为热能,这是自卸车产生热量的主要原因。本文通过仿真分析自卸车液压系统这一产热过程的热平衡特性,改进散热系统从而降低液压系统的油液温度。

1 模型建立

根据文献[4]中铰接式自卸车的工作原理,自卸车在空载且直线前进时,液压系统的能量损失主要分成两部分:一部分液压油通过叶片泵、高压过滤器、阀、管路和低压过滤器回到油箱,产生的压力损失转化为热量;另外一部分液压油因为零排量时柱塞泵的泄漏直接回到油箱产生热量。液压系统散热的主要途径是通过油箱与外界自然对流散热。以下针对自卸车液压系统产热和散热的过程进行热力学建模分析。

1.1 液压系统的产热分析

液压油在系统中流动产生的压力损失及泵、电动机等元件的功率损失是液压系统产生热量的主要原因。除了一部分热量散发到外界环境中,其余的热量使液压油温度升高[5]。在本文中,液压油通过阀、过滤器在管路中流动产生的压力损失以及泵在工作中的功率损失是自卸车液压系统热量的主要来源。

1) 叶片泵的功率损失为:

P1=(1-ηvηm)p1q1

(1)

式中:P1为叶片泵的功率损失,W;p1为叶片泵工作压力,Pa;q1为叶片泵流量,m3/s;ηv为叶片泵的容积效率;ηm为叶片泵的机械效率。

2) 零排量变量柱塞泵的功率损失为:

P2=p2q2

(2)

式中:P2为柱塞泵的功率损失,W;p2为柱塞泵的出口压力,Pa;q2为柱塞泵的流量,m3/s。

图1为柱塞泵样本手册中柱塞泵效率及功率曲线图。柱塞泵的负载压力为溢流阀的开启压力160bar,可得泵在零排量时的泄漏量为29L/min。

图1 变量柱塞泵效率及功率曲线图

3) 液压油流经管路的功率损失

液压管道的压力损失由沿程压力损失和局部压力损失两部分组成,总的压力损失为:

Δph=∑Δpλ+∑Δpξ

(3)

式中:Δph为管路中总的压力损失,Pa;Δpλ为沿程压力损失,Pa;Δpξ为局部压力损失,Pa。

液压油在管路中的功率损失为:

P3=Δphq3

(4)

式中:P3为管路中的功率损失,W;q3为通过管路的流量,m3/s。

4) 阀、过滤器的功率损失为:

P4=Δpq

(5)

式中:P4为阀、过滤器中的功率损失,W;Δp为阀、过滤器的压力降,Pa;q为通过阀、过滤器的流量,m3/s。

1.2 液压系统的散热分析

液压系统的散热方式为发热源(泵、阀、管路)的散热和油箱的散热。系统产生的热量一部分散热到外界环境中,剩下的热量留在系统中使液压油温度升高[6]。油箱为液压系统的主要散热方式,油箱散热由自然对流换热和热辐射两部分组成。

油箱的自然对流换热量为:

Q1=kA(T1-T0)

(6)

式中:Q1为自然对流换热量,W;k为油箱传热系数;A为油箱有效散热面积,m2;T1为外界环境温度,K;T0为液压油的温度,K。

油箱的热辐射换热量为:

Q2=εAσ(T04-T14)

(7)

式中:Q2为热辐射换热量,W;ε为实际物体的反射率,ε=0.5;σ为黑体辐射系数,σ=5.67×10-8W/(m2·K4)。

1.3 自卸车液压系统的热力学建模

利用AMESim软件中的热液压库和热库,直接建立叶片泵、高压过滤器、阀、管路和低压过滤器的热力学模型,其中节流阀等效流体在管路中的节流过程。变量柱塞泵在零排量时泄漏液压油产生热量,在软件中等效为液压油经柱塞泵、过滤器,单向阀和溢流阀最后流回油箱这一过程。用质量模块代替油箱的箱体,油箱中油液通过箱体经自然对流换热和热辐射对外散热,建立油箱热力学的模型。最终建立的铰接式自卸车液压系统热力学模型如图2所示。

1—叶片泵;2—变量柱塞泵;3—吸油过滤器;4—高压过滤器;5—合流阀;6—节流阀;7—低压过滤器;8—溢流阀;9—单向阀;10—供油管;11—回油管;12—油箱;13—风冷散热器图2 铰接式自卸车液压系统热力学模型

自卸车液压系统的主要计算参数如表1所示。

表1 系统主要计算参数

2 液压系统热分析

首先依据自卸车在环境温度16℃的条件下的液压系统油温试验数据,对建立的液压系统热力学模型进行验证。然后针对液压系统在环境温度40℃条件下的油温过高的问题,仿真分析几种不同的改进方案。

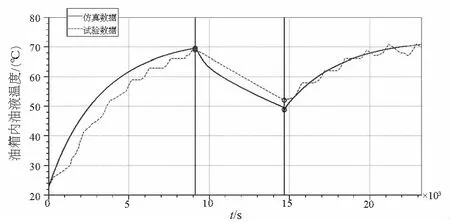

2.1 自卸车液压系统仿真

根据自卸车的实际工作运行情况,在环境温度16℃,油液温度23℃环境条件下进行了油液温升试验。第一阶段自卸车持续运行约2.5h。第二阶段自卸车停止运行,液压系统自然冷却1.5h。第三阶段自卸车继续运行约2h。

仿真分析自卸车液压系统热力学模型,仿真结果如图3所示。第一阶段仿真结束后油箱温度为70 ℃,试验数据为68 ℃。第二阶段软件仿真温度为49 ℃,试验数据为52 ℃。第三阶段软件仿真温度为71 ℃,试验数据为69 ℃。仿真分析结果与自卸车实际试验结果基本一致,证明建立的自卸车的液压系统热力学模型能够准确的仿真实际情况。

图3 仿真数据与试验数据液压油温度对比

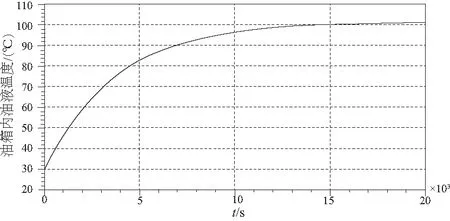

2.2 环境温度40 ℃下液压系统热特性

根据《自卸车液压系统技术条件》规定,液压油温不得超过80 ℃。但在夏季环境温度较高,铰接式自卸车液压系统多次出现油温报警,液压系统温度最高时甚至达到了100 ℃以上。因此有必要分析研究铰接式自卸车在环境温度40 ℃,油液温度30 ℃条件下的热平衡特性。

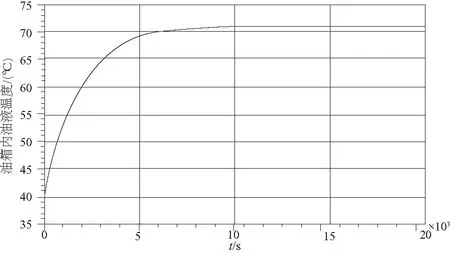

如图4所示,系统仿真运行3h到达热平衡,液压油液温度超过100℃,远高于自卸车液压系统的最高允许温度80℃。仿真结果与自卸车液压系统的实际温度相吻合。

图4 环境温度40 ℃下油箱内油液温度

2.3 自卸车液压散热系统的改进

1) 油箱表面增加肋板

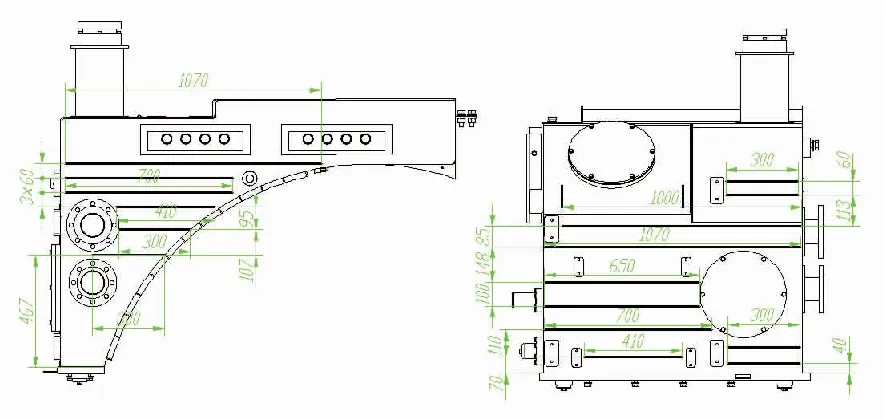

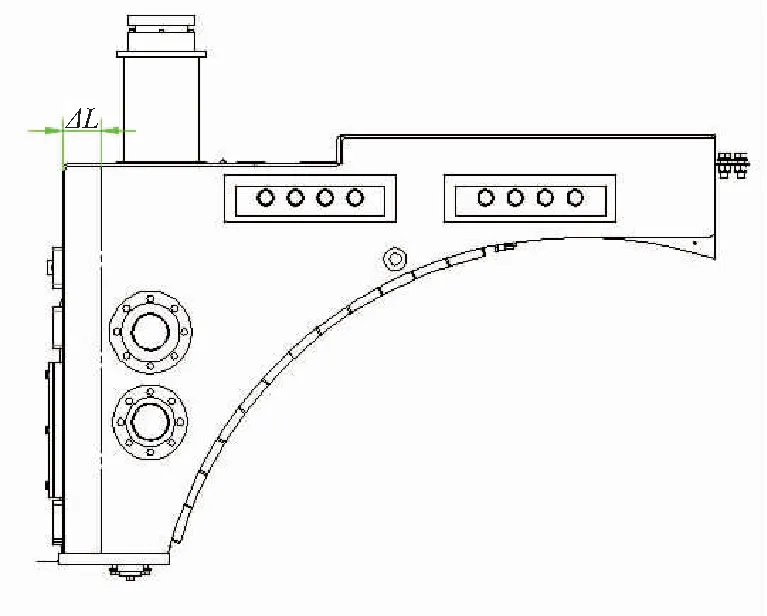

油箱是自卸车液压系统最主要的散热方式,因此通过增加油箱的散热表面积可以增加液压系统的散热量,降低油液温度。根据油箱的具体尺寸,油箱表面可增加0.64m2的肋板(图5)。在自卸车液压系统的热力学模型中等效为将油箱表面积增加0.64m2。

图5 油箱增加肋板示意图

图6为油箱增加不同面积的肋板后液压油的温度曲线。当增加了0.64m2的肋板面积时,油液的热平衡温度为98.1 ℃。随着肋板表面积不断增加,油液温度越来越低,但散热效果的边际效应递减。即使肋板表面积增加到十倍,肋板表面积约等于油箱表面积,此时油液最终温度为94 ℃,说明只增加肋板面积无法将液压系统的温度降低到80 ℃。

图6 增加肋板后油箱内油液温度

2) 增加油箱体积

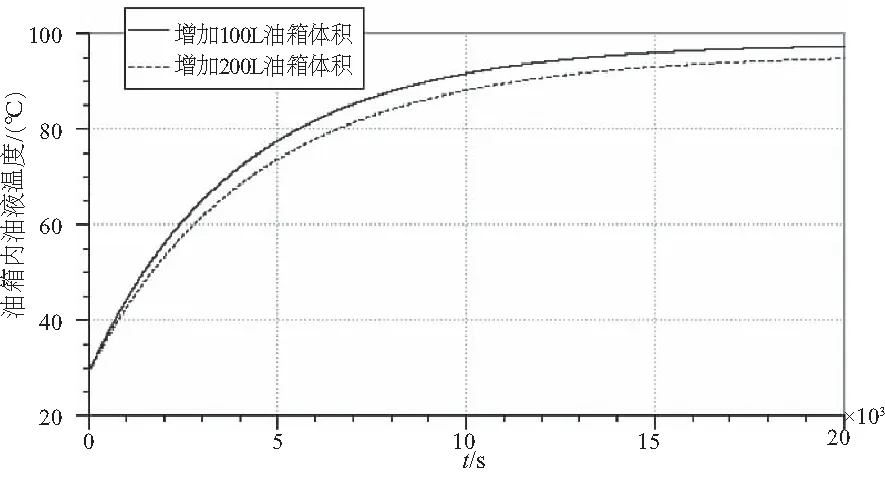

当油箱沿纵向向外增加0.1m时,油箱的总体积增加100L(图7)。油箱体积的增加使油液与油箱的散热接触表面积变大,同时也增加了油箱中油液的体积,降低了液压系统的温度。

图7 增加油箱体积示意图

图8 增加油箱体积后油液温度

当油箱增加的长度ΔL设为0.1m、0.2m时,油箱的体积对应增加了100L、200L。系统最终达到平衡后的油箱温度分别为97.3 ℃,94.7 ℃,如图8所示。由此可得增加油箱体积的散热效果比增加肋板更有效,但是只增加油箱体积也无法将油液温度降低到80 ℃。

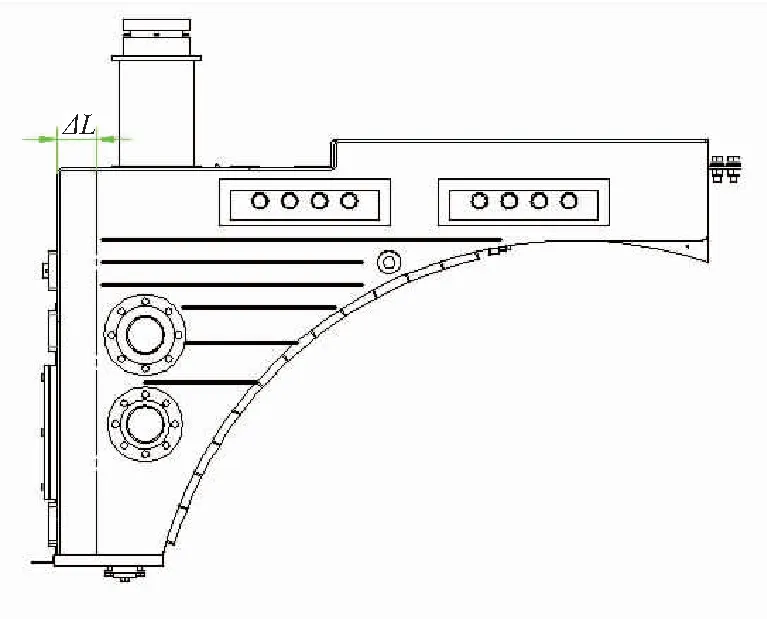

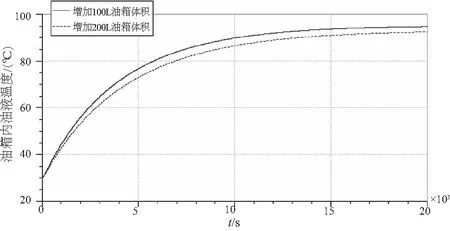

3) 同时增加肋板和油箱体积

油箱表面增加0.64m2的肋板,同时将油箱体积增加100L、200L(图9),油液最终温度为94.7 ℃,92.4 ℃。结果表明同时增加肋板和油箱体积也无法将油液温度降低到80 ℃(图10)。

图9 同时增加肋板和油箱体积示意图

图10 同时增加肋板和油箱体积后油液温度

4) 加装散热器

基于前面的3种方案均无法使液压系统的温度降低到80 ℃以下。因此考虑在自卸车的液压系统中加装散热器。依据叶片泵排量,选取流量为250L/min的RJ-357型集成风扇的液压油风冷却器。将其安装到液压系统中低压过滤器7与单向阀9之间,如图2虚线部分所示。

该散热器主体尺寸为:520×445×220mm,风扇转速为2 000r/min,仿真分析液压模型,系统最终平衡时油箱温度为71℃。此时散热器的冷却功率为8.6kW(图11)。

图11 加散热器后油液温度

3 结语

利用AMESim软件对某种铰接式自卸车液压系统的热特性进行了仿真分析,得出以下结论:

1) 根据厂家自卸车油温试验数据建立自卸车的液压系统热力学模型,仿真数据与试验数据基本吻合。

2) 自卸车液压系统在环境温度40 ℃时的热平衡温度为101.1 ℃,通过油箱表面增加肋板,同时加大油箱体积的方法能够将液压系统的油液温度降低到92.4 ℃,无法降低到80 ℃以下。

3) 在叶片泵与油箱油路之间加装风冷散热器,液压系统的最终热平衡温度为71 ℃,符合液压系统温度规定的技术指标。本文的仿真分析对自卸车液压系统的改进提供了理论基础,具有一定的实际参考价值。