基于机器视觉的PVC喷涂边缘检测方法

2019-01-08何新宇赵时璐

何新宇, 赵时璐

(沈阳大学 机械工程学院, 辽宁 沈阳110041)

随着生活水平的提高,汽车逐渐进入到我们的生活中.高速、安全、舒适是我们对于车的基本要求,但由于路面的凹凸不平及沙石的存在,使汽车在快速行驶过程中,车身底部及车身下部与外界产生严重的撞击和冲刷,严重破坏车身底部及下部表面层,致使表面涂层失去防腐功能.为有效地提高汽车寿命、安全性及舒适性,增强车身底部密封性,在轮罩及车底增添0.5~1.0 mm厚的PVC涂料.

传统的PVC胶喷涂方式为手工喷涂,这种喷涂方式具有设备投资小,简单易操作的优势,但由于是人工进行操作,存在很多不规范因素,如胶雾厚度不足、漏喷或过喷等现象.通常需增加防雾装置,后续还需增加擦拭喷雾工序,严重影响生产节奏及质量.随着科技的快速发展,很多车企采用机器人喷涂PVC胶,部分或全部替代人工喷涂PVC操作,但这一技术的实施也存在不足,如设置同一参数进行PVC喷涂,但由于每次填充的胶稀释度不同,喷涂的效果也是有差异的,因此需要一个检测装置检测喷涂效果,有效改善PVC胶喷涂,增强车底密封性[1].

基于机器视觉检测PVC胶喷涂就是利用机器来替代人眼进行判断的一套智能化检测装置.机器视觉技术是一项综合性很强的智能化技术,包含机械结构、控制系统、数字处理系统、光学成像原理、大数据及人机交互等,是需要各个子系统相互协作,共同推进才能完成检测的一套工业智能检测系统.这一检测系统主要强调在现场中应用的实用性,能够快速地适应现场恶劣的工作环境,且内部需含有合理的通讯接口,具有较强的通用性及安全性.其次机器视觉系统还强调实时性,要求在使用过程中能够具有较高的精度及实时转化速度,因此被称为“自动化眼睛”.机器视觉的设计主要是利用计算机对于人的视觉功能进行模拟,模仿人的某些智能行为,并通过传感器提取目标点确定拍摄位置后,在采集到的图像中不断地进行学习提取信息处理,并不断地加深学习[2-3],最终输出实际检测数值并加以控制的智能化检测装置,基于机器视觉检测PVC胶的喷涂可以有效地检测胶雾喷涂面积,控制喷涂质量,减少PVC胶的浪费.

1 系统检测流程框架

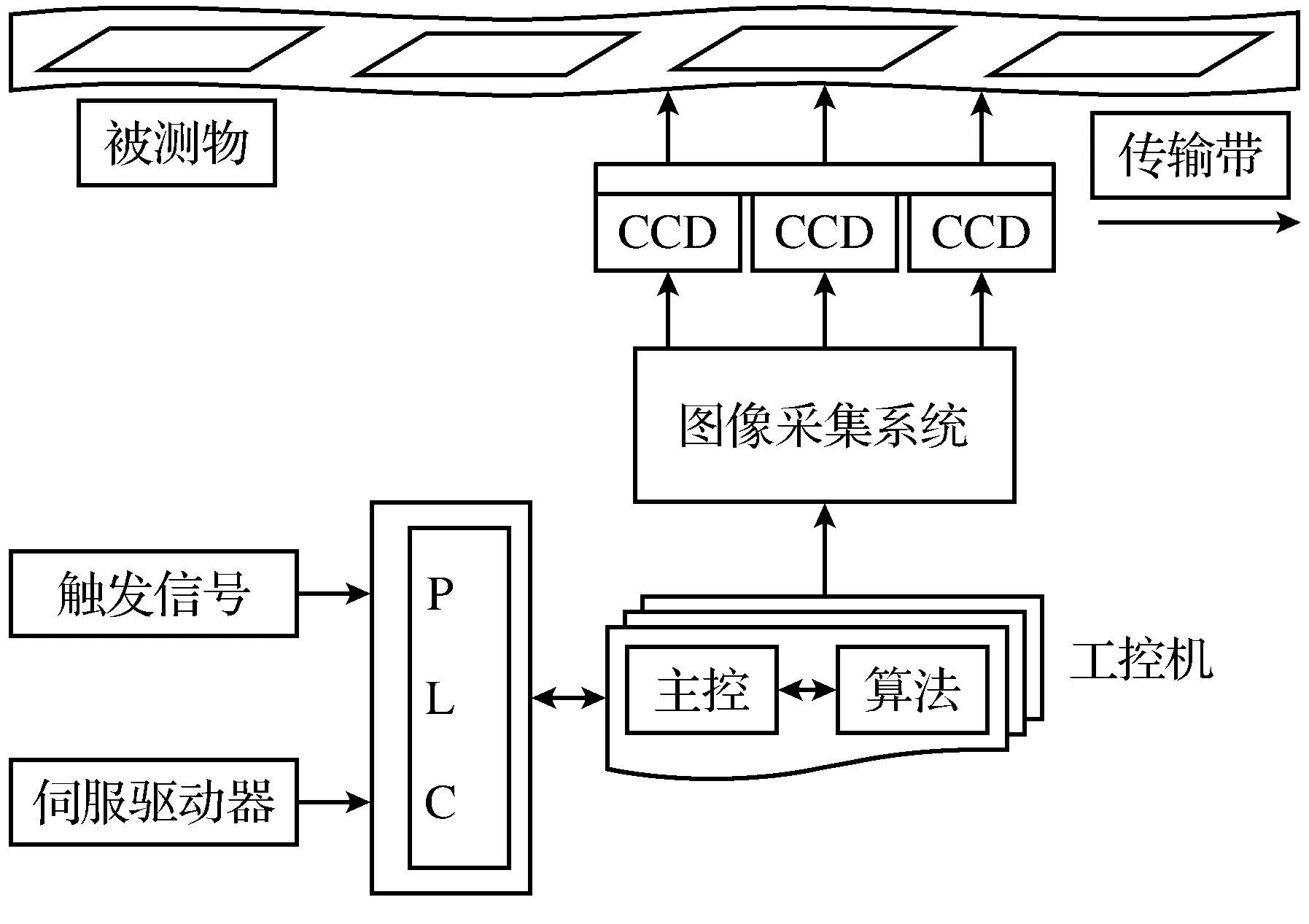

车底PVC胶检测结构图如图1所示,整个系统是基于BP神经网络模拟人脑的神经网络系统,BP神经网络具有优秀的处理及自学习能力,同时还可分类识别、联想记忆及知识处理等,是一套自适应能力非常强大的神经网络系统[4].机器视觉检测系统包含CCD图像采集单元、图像处理模块及控制系统等,其中图像采集单元主要包含硬件CDD工业千兆相机及镜头、条形LED光源,这一部分主要负责采集图像原图单元,相机及光源由下向上拍摄,将所采集到的数字图像直接传输给模块处理单元,本单元主要检测车底PVC胶喷涂未喷涂区域边框位置及大小,因PVC未喷涂区域的位置不一,因此在采集图像时相机及光源也需在不同位置进行放置.控制系统主要包含PLC、光电传感器、工控机等硬件及软件部分,可以实现自动拍摄、采集图像及不合格喷涂现象报警等功能,实现拍摄车辆台数、统计等功能.

图1 车底检测系统Fig.1 Underbody checking system

2 图像采集

2.1 工业相机

工业相机是机器视觉系统中关键组件之一,选择一款合适的相机是机器视觉系统设计阶段重要环节之一[5].工业相机中的主要参数有相机的分辨率、相机帧数、曝光方式及接口类型,而根据芯片的类型不同还可分为CCD和CMOS两种相机.CCD相机是集光电转换、信号读取于一体的固体成像的相机,这款相机具有无灼伤、低功耗、寿命长等优势,而COMS相机是将模拟转换电路、图像信号处理、图像放大器集于一体的相机,具有价格低、高集成性、低功耗等优点,在实际工业视觉生产中得到了广泛的应用.

工业相机一般是安装在生产线中替代人眼定位、检测的装置.拍摄特征点,对现场结果进行判定以便后续控制现场设备.通常对于相机的选取,首先要知道精度的要求及相机分辨率,可通过公式计算其次需明确对于相机的像素要求,确定相机与工控机之间的接口形式是GIGE、Camera Link、USB中的哪一种后比较相机价格.对于车底检测,考虑现场环境为室内检测,室内温度可控制在25~35 ℃范围内,但相机每天工作时长为17 h,因此选用寿命长,低功耗、具有较高稳定性的CCD相机.整车车底检测范围为1 800 mm×1 200 mm,分为6个相机共同检测18次,每个相机检测范围为100 mm×200 mm,精度要求为0.1,因此设置视野范围为200 mm×220 mm(因车运动过程中会出现偏差,因此视野范围应适当放大),假设光源照射良好,我们需相机分辨率为200/0.1/2=1 000像素,另一方220/0.1/2=1 100像素,也就是像素至少要选择1 000×1 100以上的,10帧/s的帧率即可,本测试系统中选择的是1 280×1 024像素的相机.

2.2 镜 头

镜头是连接相机与被测物间的纽带,对相机的拍摄效果及成像原理有着决定性的作用.镜头的种类繁多,因此在选择镜头时,需注意焦距、光圈、视角、工作距离和景深几个参数.

一般用像差描述镜头成像的好坏,即理想中与实际应用中差异.本测试系统中根据相机固定位置确定工作距离,分别选用了12、16、25 mm焦距的镜头对同一位置进行了测试,测试结果显示12 mm焦距的镜头拍摄距离远,图像偏小,不易于清晰分析图像;焦距为16 mm的工业镜头测试成像结果适中,作为待选项;而选用25 mm工业镜头进行测试,发现被测物放大多倍,不易检测全面物体;综合考虑确定16 mm工业镜头最适合本系统拍摄.

2.3 光 源

光源在机器视觉系统中有着非常重要的作用,常见的光源有白炽灯、气体放电灯、LED光源、荧光灯等,LED光源即发光二极管,是将电能直接转化为光能的一种半导体固态组件,目前机器视觉系统中最常使用的就是LED光源,这种光源具有低耗电、高频率操作、高亮度、低热量、安全性能高、使用寿命长、价格低廉的优点.LED光源根据制造结构的不同还可分为条形光源、线性光源、环形光源、同轴光源等.

选择适合的光源能有效地突出被测特征,能与背景区域形成鲜明的对比,改善整个系统的明亮度,提高分辨率,简化软件的计算,确保整个系统的稳定性.视觉系统中的光源主要有3大类.①正向照射:将照明系统放置在被测物与相机前面,能够清晰地照射出被测物的缺陷,一般选用条形光源、点光源、环形光源等,可根据安装位置调节光源亮度及高度,能够有效观察被测情况及细节.②背向照射:将照明系统放置在被测物与相机后面,一般选用均匀的背光源、同轴光源及平行光源等.这种照射方式是以光源的亮度作为背景,照射被测物,使被测物边缘明显突出,但不能观察被测物表面细节.③结构光照射:这种照射方式是将光线通过一定结构照射到被测物上,通常应用于大面积照射物体,一般选用四面无影光源或圆顶光源等.可实现大面积均匀照射,但这种光源一般体积较大[6-7].

基于机器视觉PVC喷涂边缘检测的设计光源的选定,因车底宽度为1 200 mm,两轮罩宽度共600 mm,整车检测宽度为1 800 mm,光源预留100 mm,因此选用的光源长度为1 900 mm,即条形光源或线性光源.在设计阶段分别对线性光源和条形光源进行了试验,发现条形光源照射面积大,照射面光线均匀,线性光源照射面积小,但照射强度大,因本系统照射车底面积均匀,要求光线照射均匀无反射,故确定选用条形光源.同时对于光源放置位置进行了检测,发现背向照射、结构光照射存在反光现象,影响相机采集到的图片质量,因此本系统采用的照明方式为正向条形光源照射.

2.4 定 位

在生产过程中,虽然车是匀速前进的,但换滑轮床时难免产生晃动,因此选择的定位孔会存在位置偏差.图像采集后,在处理图像前需对定位孔进行一定的处理,一般是以定位孔圆心进行检测,用两条圆弧中垂线交点确定定位孔圆心,流程如下.

(1) 对采集到的图像进行阈值分割,确定检测边界,获取定位孔图像.

(2) 在选择的图像上随意定一点A,使该点顺着图像走至固定像素点后定义为B,可得出AB弦长,重复该动作,得到多条相应的弦长.

(3) 利用每2条弦计算出一个圆心坐标.

(4) 分析坐标结点值,与设定在图像上的像素孔点位置重合度较高的,则定义为PVC未喷涂定位孔.确定好PVC未喷涂定位孔后向边缘处延伸4条检测值.

3 特征点提取及检测位置识别

车底图像采集后可根据被测区域的几何特征分析,这里采用周长、面积特征作为评判车底PVC未喷涂区域的评估参数[8-9].

3.1 特征点提取

在机器视觉中周长指图像检测区域边界点所有像素点数量的总和,若检测区域为合格最大范围,则整个检测区域周长为Lmax,包含噪声周长可设定为Lmin.若PVC喷涂边缘超过标准范围,则未喷涂区域会出现多于周长数值,即检测PVC边缘周长应介于Lmax与Lmin之间,因此可将检测边缘连通周长值作为检测PVC边缘特征参数.

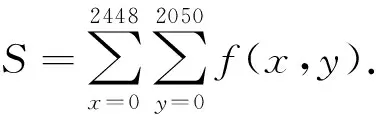

机器视觉中面积指所有检测区域内像素点数量总和,用S表示,可用公式(3)计算.

(3)

整个检测位置为一个整体,在设定的合格PVC喷涂范围内检测出的面积为合格,若检测出的实际数值大于或小于合格范围,则判定PVC喷涂不合格.

3.2 检测位置识别

视觉系统采用BP神经网络系统进行检测,整个系统分为3层,输入层、隐含层及输出层,对于PVC未检测区域输入值为2个,输出值为1个,表示PVC喷涂结果,实际输出值为二进制,即结果仅为1或0,0表示喷涂合格,1表示喷涂不合格,转换公式为:

(4)

式中:x、y为变换量;w1、w2为偏差权值;b1、b2为阈值;p为输入信息,包含面积、周长.

通过式(4)可将输入特征信息转换为输出值0或1,便于操作者查看PVC喷涂结果.

4 实验结果分析

本实验主要是针对车底PVC未喷涂边缘距离检测.以某品牌车底未喷涂区域为例进行了检测,选用130万像素CCD千兆相机,16 mm镜头,条形LED光源.随机抽取样本量为1 000台,任取一台车检测过程如图2所示.

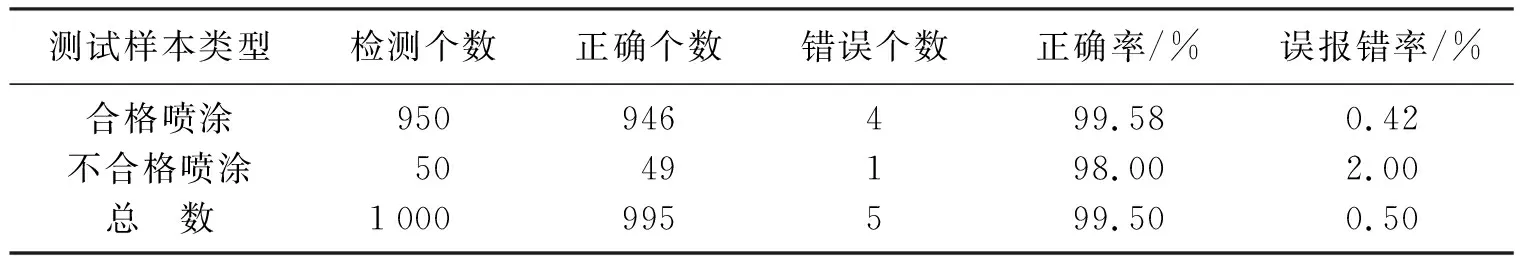

实际检测在提前设置合格阈值的前提下,根据1 000台车该区域检测的结果如表1所示.

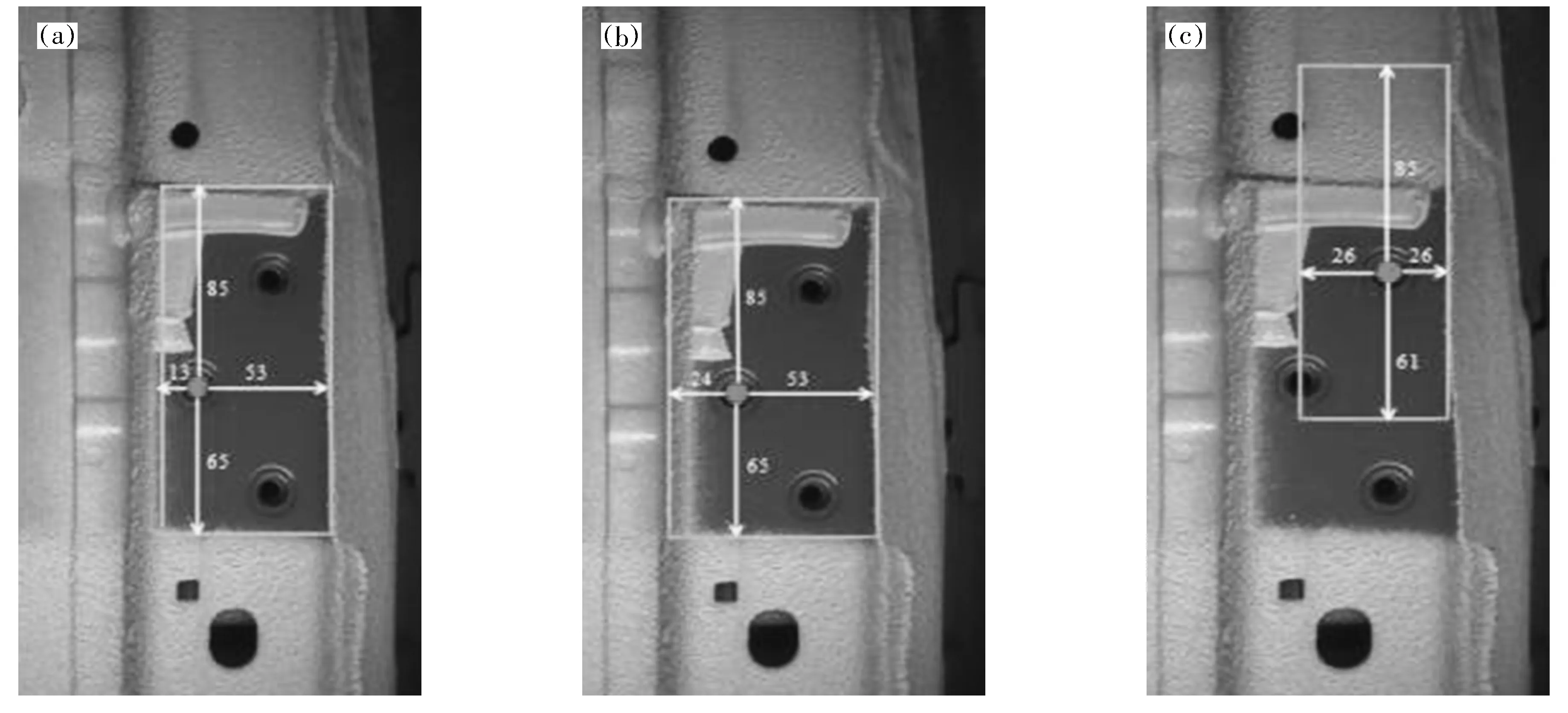

根据检测样本的数量中对于检测结果图像比较突出的进行了对比,如图3所示.

实验过程中,基于机器视觉PVC喷涂边缘检测的成功检测样本虽然占99.58%,但实际识别过程中也存在检测错误现象,这里针对比较明显的错误图像进行了对比,在图3a的基础上分别对图3b和图3c两图像进行了分析.图3b中,图像在选择边缘时,由于光线照射过强,使系统在选择时误将带PVC胶面与机械凸起部分的边界当成边缘,而未识别本应识别的边界而产生误判;图3c中以原图为基准,由于车在前行时产生震动,致使机器视觉系统在选择定位孔时产生偏差,以右上侧孔作为定位孔进行检测,输出错误图像.不过通过视觉系统中自学习的设置,不断充实检测系统正负样本量,可大大降低机器视觉系统的误判率,进而使检测更加精确,有效满足生产需要.

图2 车身下底盘图像检测处理流程Fig.2 Underbody checking image detection process

测试样本类型检测个数正确个数错误个数正确率/%误报错率/%合格喷涂950946499.580.42不合格喷涂5049198.002.00总 数1000995599.500.50

图3 输出结果对比Fig.3 Comparison of output results

5 结 语

随着智能化的快速发展,机器视觉这一智能化产业逐步替代传统人眼检测,节省了大量的人力物力,同时增加了生产效率、提高了生产精度,而车底PVC的喷涂质量差不仅影响后续总装生产的硬件安装的速度,还大量浪费PVC胶.机器视觉这一技术的实现可以有效地预防PVC胶浪费,保证喷涂质量的一致性.概述了对于特征点位的提取,从实验结果可以看出,对偏差在一定范围内的PVC未喷涂区域,该检测方法具有较高的准确率,能够满足生产线对于质量检测的实时性及准确性的要求.