火箭阀门动作量化检测方案设计及试验验证

2019-01-08孙海亮崔景芝周浩洋范书群张连万王跃平

孙海亮 崔景芝 周浩洋 范书群 张连万 王跃平

(北京宇航系统工程研究所,北京 100076)

1 引 言

阀门是运载火箭动力系统关键单机,用于推进剂的加注泄出、贮箱排气、承压安全、贮箱增测压等。随着我国宇航技术的发展,对阀门动作检测也提出了更高要求[1],如何实现阀门动作的量化检测,这对阀门研制提出了极大挑战。

阀芯和阀座密封副是阀门关键结构,只有当阀芯密封面与阀座密封面紧密结合在一起,使介质不能通过密封结合面间的细微管道,才能保证密封副的密封性。阀门密封性能受到密封副结构尺寸、表面粗糙度、工作压力和温度等多种因素共同影响。对常温和低温下不同密封比压的低温阀门密封结构进行了启闭密封特性试验[2],得出密封比压与阀门漏率的关系。在液氮温区(77K)研究阀座漏率与密封比压和工作压力的关系[3,4],分析了采用不同软密封材料时阀座密封性能对压力和温度的稳定性。

目前广泛应用的智能阀门定位器[5]是一种过程控制精密仪表。智能阀门定位器通过位置传感器检测阀位的具体值,通过A/D转换后反馈给CPU,参与控制运算;位置传感器的反馈精度及稳定性直接关系到最终的控制效果。HVP型智能阀门定位器,在控制系统中,调节器、定位器、执行器和变送器等构成了一个闭环控制网络,实现对阀门的精确控制和定位[6]。全电子式智能阀门定位器,采用比例式压电阀作为I/P转换和气动放大部件,硬件电路设计突出超低功耗理念,整体布局采用优化设计,降低了硬件电路的电流总消耗[7]。一种新型阀门智能控制的电动执行器,将步进电机与DSP控制应用于智能可调节阀门执行器,结合外围电路形成了对步进电机的闭环有效控制[8]。智能阀门定位器可以检测阀门在打开情况下的阀位,并通过反馈实现对阀位的精确控制。但是,智能阀门定位器无法实现阀门在关闭情况下的位置检测。

在阀门动作检测方面,一种新型阀门执行机构中的检测模块,主要进行阀门位置检测和行程检测。阀门位置检测采用高精度导电塑料电位器,在电位器两端加5V直流电,在电机转动时,传动装置带动电位器滑动,改变电位器的电阻值,使其触点输出(0~5)V的电压,对应阀门的开度[9]。阀门定位器的阀位检测模块的作用是将阀门位置实时地送入定位器中的微处理器,主要由阀位反馈连杆机构、阀位检测传感器与阀位检测电路组成;阀位检测传感器采用高精度特色电位器[10]。

目前,运载火箭在总装测试及出厂测试过程中对阀门进行状态检查时,仅能通过气泡检漏法实现阀门漏率的离线检测,并且需要提前对贮箱进行充压,检测过程复杂、耗时很长、成本高。此外,在运载火箭飞行试验前极短时间内,连接器才与阀门脱拔;且连接器脱拔后无法检测阀门状态,存在推进剂泄漏风险,严重时甚至会影响运载火箭飞行成败。某型加注阀门装配位置信号器,用来判断阀门是否关闭;阀芯落座后阀门关闭,位置信号器发出到位信号。该加注阀门仅能判断阀门是否关闭到位,不能判断阀门的关闭程度。因此,亟需开展阀门状态在线检测方法的研究。为弥补智能阀门定位器和现有型号用阀门位置检测方法的不足,进而实现阀门动作的精确检测,本文将研究阀门在承压工况下阀芯动作位置、阀门漏率以及密封比压之间的关系。

2 动作可检测阀门检测方案

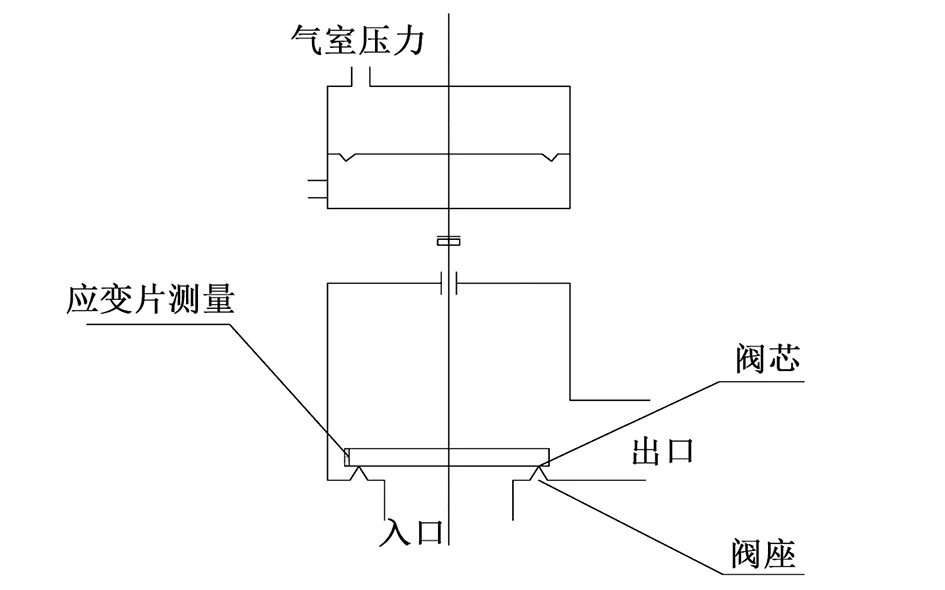

运载火箭用阀门普遍采用金属阀座与非金属阀芯的密封结构形式,其中非金属主要为橡胶或高分子聚合物等。传感器能够感受被测量参量的物理特性(温度、压力等),并将它们转化为相应的电压或电流信号输出。应变传感器能够直观反映被测试验件的应变和位移,适合用于阀门动作精确测量。应变传感器测量试验系统包括气室、应变片、阀芯和阀座等,如图1所示。在阀芯非金属圆柱面粘贴应变传感器,测量加载密封过程中阀芯非金属的应变,并通过仿真计算获得阀座处的应力分布及密封比压,从而获得阀座处的应力分布及密封比压,通过入口的漏率测量(采用氦质谱检漏),得到密封比压与应力之间的对应关系。

图1 应变传感器测量方案Fig.1 Measurement scheme of strain sensors

3 工艺件摸底试验

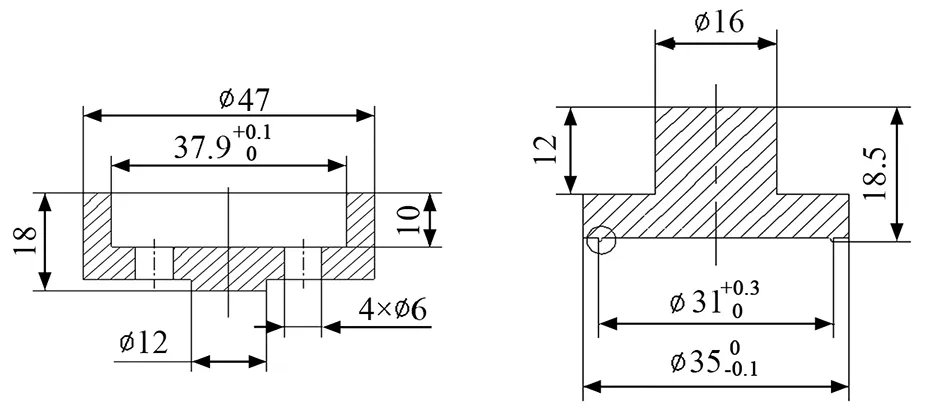

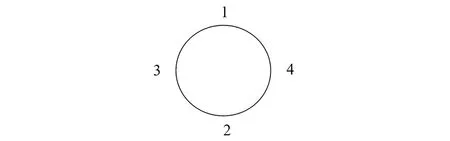

动作精确可检测工艺件结构如图2所示。将应变传感器粘贴在阀芯非金属圆盘外侧面(靠近阀座密封处),阀芯非金属工艺件直径为Φ35mm,厚度为3.5mm,测点如图3所示。在阀芯非金属部位施加不同载荷来模拟不同的压力,引发应变传感器发生形变,应变传感器电阻值随之变化,通过测量电阻值的变化,经过换算可以得到阀座非金属部位的应变。

(a)阀芯 (b)阀座图2 工艺件结构尺寸Fig.2 Structure size of the simulation

图3 阀芯非金属工艺件及测点位置Fig.3 Nonmetal simulation and the measurement position

试验过程中,为了消除环境温度对试验的影响,在另一块非金属板上粘贴应变传感器作为温度补偿。在材料试验机上对阀座施加100N、200N和300N等不同的压力,检测应变传感器的响应,结果如表1所示。由于应变传感器和阀芯非金属工艺件连接性能不好,在试验过程中1号、2号和3号测点应变片脱落,仅4号测点有效。工艺件应变测量结果表明应变传感器可以敏锐感知阀芯非金属应变。

表1 工艺件应变测量结果Tab.1 Measurement result of the simulation

4 验证试验

4.1 试验件设计方案

为验证阀门动作精确可检测方案的可行性,以常温加注活门为基础,设计阀门试验件原理图如图4所示。首先在阀芯非金属侧面粘贴应变传感器,将传感器引线从阀芯骨架上小孔引出,并对小孔灌胶保证密封性能。采用滚边收口工艺将阀芯非金属压入阀芯骨架,保证阀芯非金属和阀芯骨架之间不形成泄漏通道。

1-壳体;2-阀芯;3-导向盘;4-弹簧;5-引线;6-接线端口图4 动作精确可检测阀门试验件结构原理图Fig.4 Diagram of the experiment for quantitative petection of valve action

4.2 试验件加工装配

阀芯滚边收口后对应变片引线进行固定,阀芯状态如图5所示。在壳体上打孔,将传感器引线从孔内穿出,并在壳体打孔处进行涂胶密封,装配后整阀试验件状态如图6所示。

图5 活阀滚边收口后状态Fig.5 Reducing by rouing of valve plug

图6 整阀装配后状态Fig.6 Valve after assembling

4.3 试验系统

动作可检测阀门试验系统如图7所示,由气源(氦气)、配气台、过滤器、试验件、应变测试仪和氦质谱检漏仪等组成。试验过程中,由阀门出口通入氦气,压力范围0~0.7MPa,活阀非金属应变由应变测试仪测量,阀门漏率由氦质谱检漏仪测量。通过逐渐增加出口压力,得出阀门压力-应变-漏率之间的关系。

图7 动作可检测阀门试验系统Fig.7 Experiment of quantitative detection for valve action

4.4 试验结果

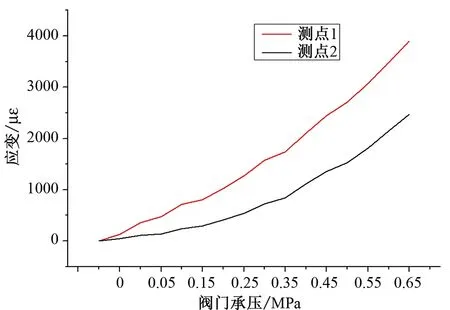

活阀上共粘贴4片应变传感器,滚边收口时损坏1片,整阀装配时损坏1片,实际试验时可用应变片为2片,其中测点1和测点2在圆周上距离180°。测点1和测点2检测出的应变与承压之间的关系如图8所示,可以看出活阀非金属应变和阀门出口气体压力基本成比例变化;阀门出口压力增大,阀门漏率随之增大。应变传感器测量系统可有效检测阀门受到外力作用(气体压力和弹簧压力等)引起的活阀动作变化。

图8 应变与阀门压力关系Fig.8 Relation of valve stress and strain

建立传感器应变与阀门漏率数据之间的关系曲线,如图9所示。其中,横坐标为传感器应变,纵坐标为阀门漏率。根据横坐标传感器应变,即可得出该数据对应的阀门漏率,实现阀门动作的精确检测。

图9 阀门漏率检测结果Fig.9 Detection result of valve leakage

4.5 讨论与展望

根据上述试验结果及传感器性能指标,本文设计的结构可实现常规推进剂火箭用阀门(工作温度为233K~323K)的动作量化检测。目前,新型运载火箭使用低温无污染推进剂,低温阀门(工作温度为90K)动作检测及状态在线检测对阀门研究工作提出了新的要求,主要涉及到低温工况下信号采集和安全可靠的数据传输等技术。后续,拟研究适用于低温工况下的传感器技术,实现低温阀门动作信号的有效采集。

此外,本试验采用数据线将采集到的阀门动作信号传输至数采设备,数据线阻碍阀门有效动作,并且数据线本身以及数据线和传感器的连接存在损坏的风险,影响信号有效传输。后续,拟利用无线传感技术将采集信号传输至数采设备,避免由于数据线损伤造成采集信号丢失,提高数据传输的有效性和可靠性。

5 结束语

本文设计了一种动作可量化检测阀门结构,在阀门加工过程中将应变传感器预埋在阀芯非金属中,通过引线将传感器数据导出至数据采集设备。通过工艺件摸底试验和阀门验证试验,结果表明应变传感器可以实现阀门阀芯位置的精确检测,并且应变传感器的应变值定量反映了阀门出口的承压状态和阀门漏率。