一种港作拖船艏部托架新型结构

2019-01-08付崇博马希军魏建庆童南都操安喜

付崇博,马希军,魏建庆,童南都,操安喜

(1.上海海事大学 a.商船学院;b.海洋科学与工程学院,上海 201306;2.上海港复兴船务公司,上海 201114)

0 引 言

运输船舶的大型化使得原本可供航行的狭窄水域显得更加狭小。大型船舶在港口内部的操纵受到很大的限制,因此大型船舶的靠离泊、港内掉头和进出港等越来越多地依赖于拖船的协作[1-3]。拖船助操是大船能否顺利、安全地进行港内操纵的关键,拖船作业在港口作业系统中是一个必不可少的部分[4]。本文中的拖船指港作全回转拖船,主要采用顶推作业方式协靠大船,其艏部托架上的橡胶护舷是拖船与被协靠大船直接接触的结构。在协靠大船过程中,拖船艏部托架支撑的橡胶护舷频繁与协靠大船接触,与协靠大船的碰撞冲击力极易使承托橡胶护舷的托架结构出现大面积变形失效。因此,艏部托架结构的合理性直接影响拖船的正常作业和返厂维修的频次,合理的结构设计不仅能延长维修周期、节约维修费用和维修期内的停航费用,而且能使托架建造工艺得到优化。

本文提出一种新型托架结构。通过与原始托架结构的对比研究发现,该结构的强度满足要求,应力集中现象明显好转,且建造工艺得以改进。此结构已用于一条拖船托架的结构设计[5]中。为说明新型托架结构的优势,本文对新型托架结构和原始托架结构进行有限元计算和对比分析,得到两种托架结构的应力水平和分布,确定相对较优的托架结构,为拖船托架结构设计提供依据。

1 新型托架结构的提出

托架是拖船主船体外的钢质结构。对原始托架结构进行有限元分析发现它存在一些缺陷:(1)托架的轮廓线较为平直,存在相对尖角,导致所受碰撞力无法得到有效分散;(2)上面板伸出主船体外侧的部分过长,隔板与其连接处存在尖角,该处应力集中现象明显;(3)圆弧托板变形较为严重,托架结构偏弱;(4)受制作工艺的限制,圆弧托板与横撑板无法焊接,圆弧托板未得到有效支撑,托架各部件间未形成有机整体,不利于碰撞力的分散传递。

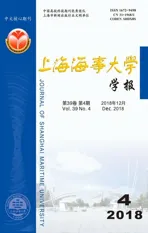

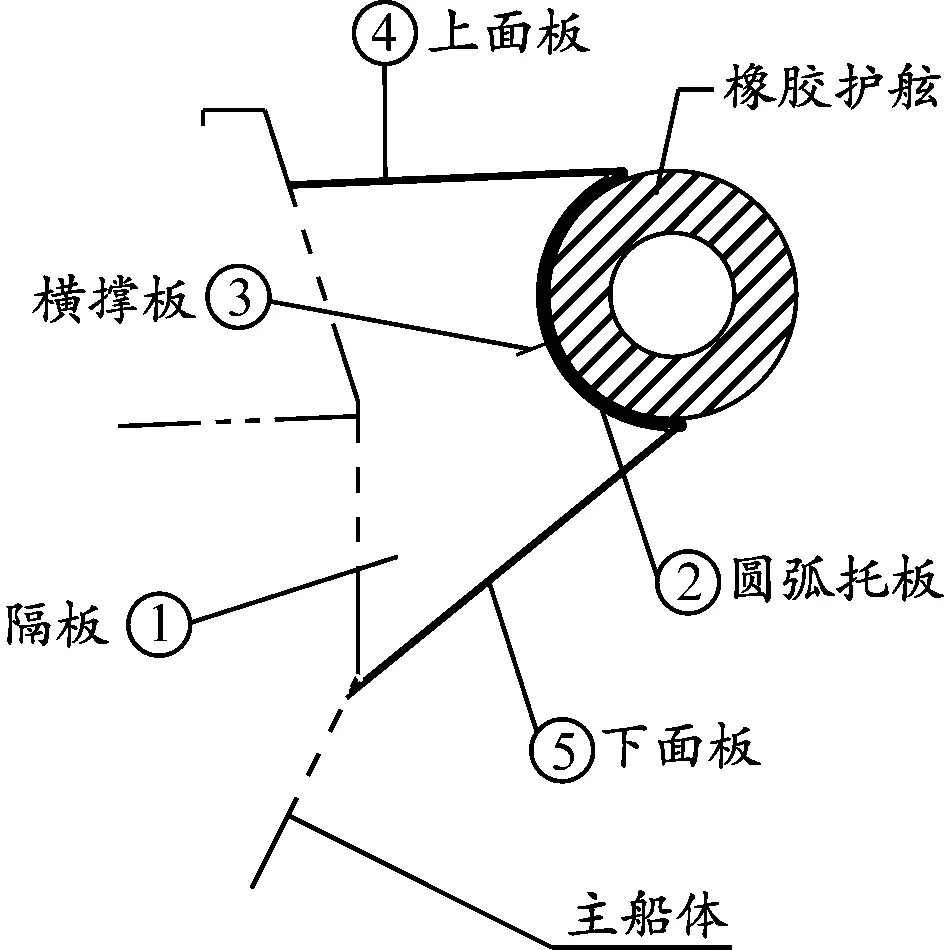

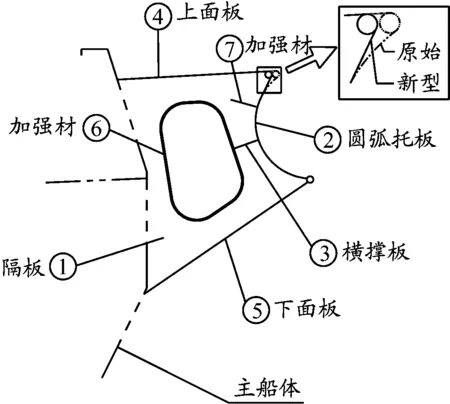

托架原始结构和实际损坏情况见图1。本文以原始托架结构为基础,针对原始结构缺陷,改变托架的结构:(1)优化托架轮廓线,以去除相对尖角,利于碰撞力的均匀分散;(2)缩短上面板伸出主船体外侧部分的长度,去除隔板与其连接位置的尖角,以缓解应力集中现象;(3)将主要起传力作用的隔板、圆弧托板厚度加大,增强托架整体结构强度;(4)在隔板上开人孔,使横撑板可与圆弧托板焊接,并在横撑板与上面板之间增加与横撑板相似的加强材,使托架结构成为有机整体,建造工艺得到优化。

a)原始结构

b)损坏情况

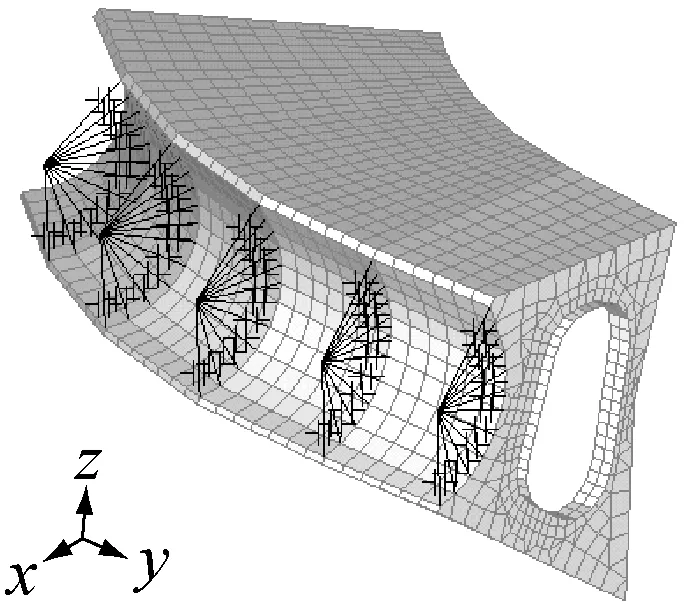

原始托架结构由隔板、圆弧托板、横撑板、上面板、下面板、橡胶护舷等结构组成,受制作工艺的限制,圆弧托板与横撑板无法焊接。新型结构隔板厚度增至10 mm且其隔板上开有人孔,开孔侧使用规格为10 mm×100 mm扁钢包边;圆弧托板厚度增至12 mm;在圆弧托板内侧,横撑板与上面板之间增加规格为12 mm×120 mm扁钢进行加强;横撑板的尺寸增大到12 mm×200 mm;上面板向主船体方向缩短55 mm;其余结构与原始结构相同。原始、新型托架结构的剖面图分别见图2和3。隔板上所开人孔使得横撑板、加强材能够与圆弧托板焊接,优化了建造工艺。为使碰撞力均匀地分散到托架结构上,对托架轮廓进行优化以去除相对尖角,托架轮廓优化前后对比见图4。原始托架结构与新型托架结构各部件尺寸的对比见表1。

图2 原始托架结构剖面图

图3 新型托架结构剖面图

图4 托架轮廓线及隔板位置

2 托架有限元建模

2.1 托架有限元模型

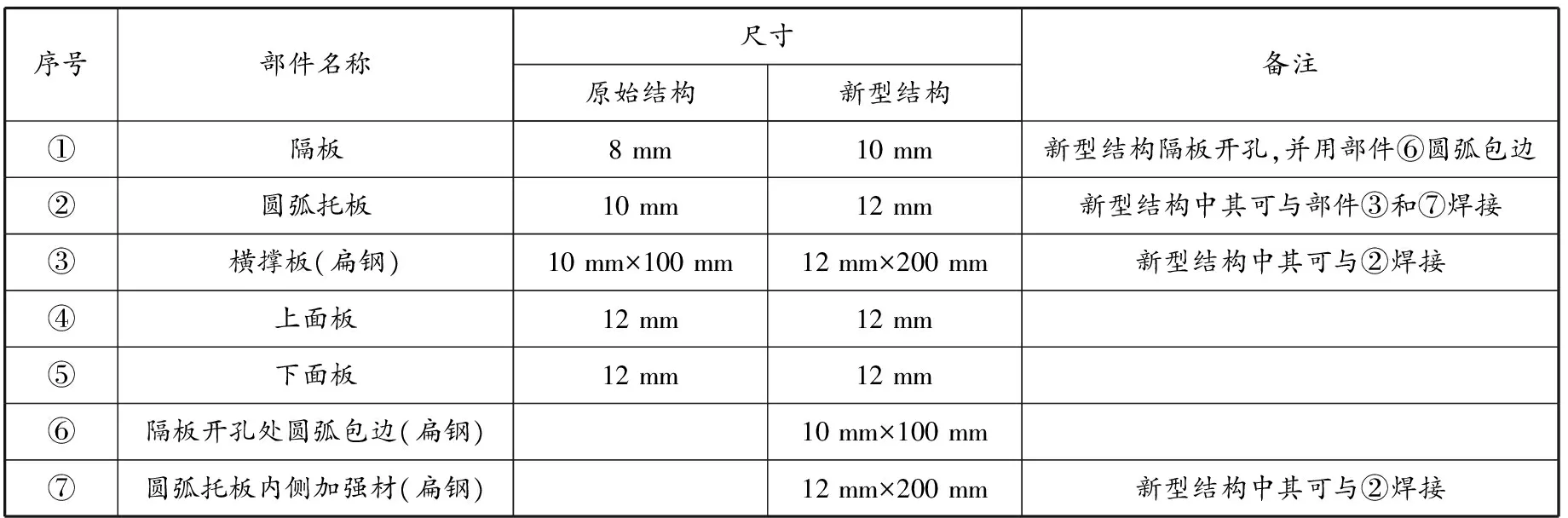

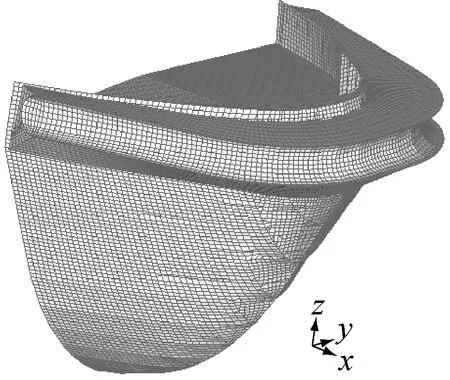

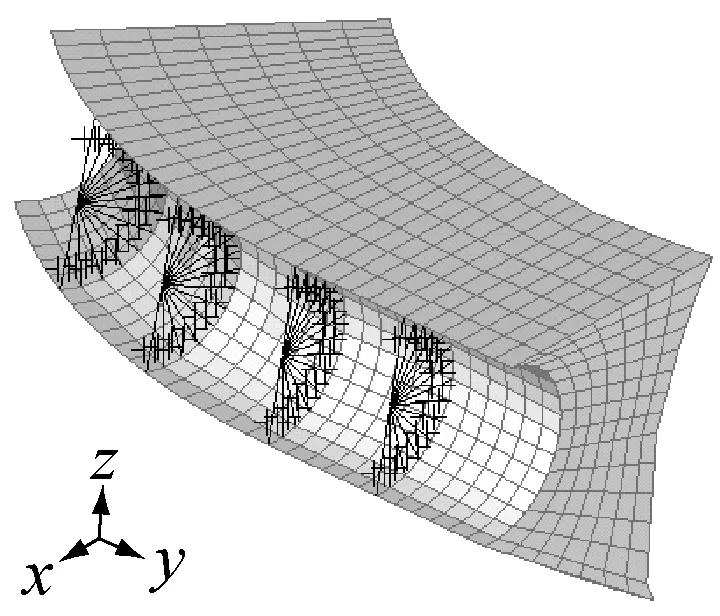

将托架的上面板、下面板离散为板单元;圆弧托板和上面板与下面板之间的过渡圆钢离散为梁单元;采用GAP单元模拟橡胶护舷与承托橡胶护舷的圆弧托板间的接触,实现模型简化和力的传递;采用刚体单元模拟碰撞力传递过程,拖船艏部模型单元数约为28 600个,其中梁单元和GAP单元约为3 400个,板单元约为25 200个。拖船艏部和托架结构有限元模型分别见图5和6。读取模型的质量,原始托架结构质量为4.23 t,新型托架结构质量为5.16 t。因此,采用质量较小的橡胶护舷,以减小托架结构质量增加给拖船总体性能带来的影响。

表1 原始、新型托架结构各部件尺寸

图5 拖船艏部模型

a)原始托架结构

b)新型托架结构

2.2 GAP单元

橡胶护舷是船舶或码头上常见的一种缓冲装置,具有弹性好、吸能多、寿命长和便于维护等优点。[6]当受到挤压时,橡胶护舷能够在弹性范围内产生大变形,通过压缩、弯曲存储势能,吸收部分因拖船顶推作业产生的碰撞能量,使碰撞力减小。[7-9]宋显明等[10]使用GAP单元较为准确地模拟了隔震橡胶支座的特性。

GAP单元是连接两节点的线单元,可用于模拟结构接触中的相互分离、闭合、滑动等相对状态。在未接触区域,它不影响分析对象的运动状态;在接触区域,它的压缩刚度将变得足够大以防止接触体相互侵入。[11]GAP单元在实际工程分析中有一定应用。杜静等[12]使用GAP单元代替滚动体对滚动轴承进行简化,有效地模拟了滚动轴承内外圈之间的接触状态。BATHE等[13]在用有限元模型解决机械接触问题时采用GAP单元得到了较为理想的效果。陈达亮等[14]在气门弹簧有限元模型中应用GAP单元较好地模拟了实际状态下气门弹簧的特性。

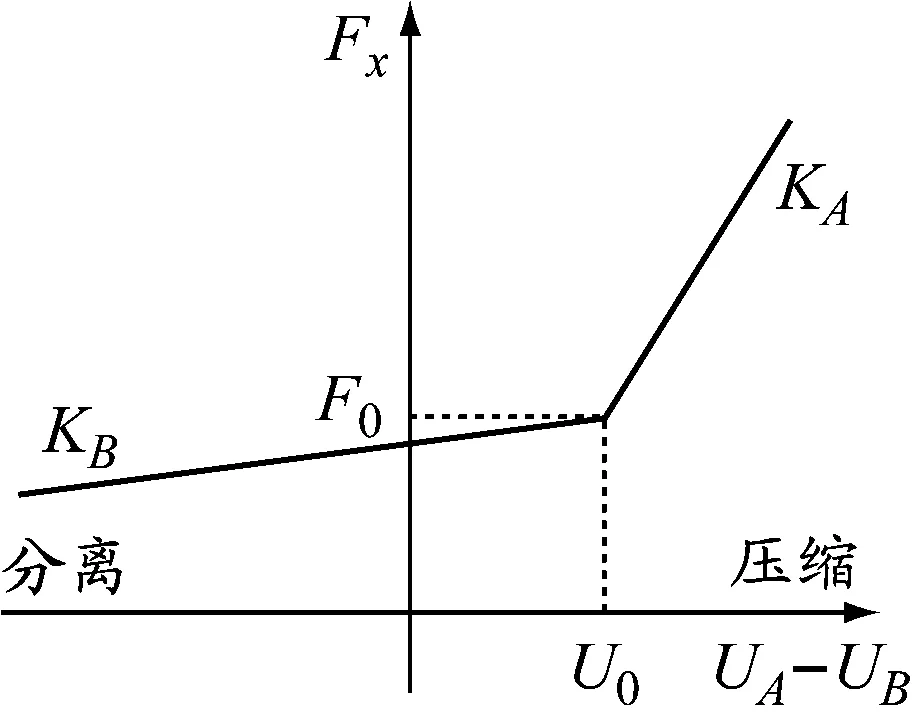

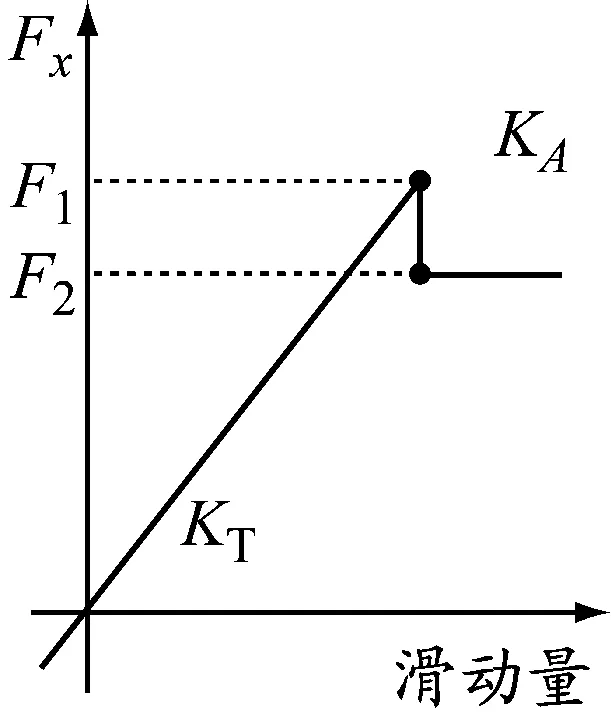

橡胶护舷在工作过程中存在大位移和大应变,故接触过程分析是非线性分析。GAP单元的非线性特性见图7:当接触位移差UA-UB≥U0时发生接触,接触时的压缩刚度为KA;分离时的脱开刚度为KB;当发生接触时,剪切刚度KT为滑动量的函数;摩擦力Fx与滑动量成正比关系,当摩擦力达到接触面间的最大静摩擦力F1时,随着滑动量的增加,静摩擦变为动摩擦,摩擦力为F2。

a)摩擦力与接触位移的关系

b)摩擦力与滑动量的关系

图7GAP单元非线性特性

2.3 计算载荷及工况

长度为36 m的拖船作业时最大顶推力为509.6 kN,通常情况下进行顶推作业时不会使用最大顶推力。出于对安全的考虑,载荷选取509.6 kN[5]。拖船的橡胶护舷与被顶推船外板之间有上下滑移趋势,钢与橡胶之间存在静摩擦力,考虑到有水的润滑作用,动摩擦因数μ取0.6。

沿隔板方向的力FT等于最大顶推力,即FT=509.6 kN,竖直方向分力为FZ=μFT=305.76 kN。

实际作业中,拖船摆位与大船垂直或接近垂直,邻近中纵剖面的托架前端橡胶护舷与被协靠大船直接接触并承受较大的载荷作用,相应位置的隔板和圆弧托板均出现了损坏和变形。因此,主要对A~D的隔板及相邻两隔板间的圆弧托板进行强度校核。

分为以下4种工况进行校核:工况1—仅由一块隔板承受载荷;工况2—由隔板及相邻两列圆弧托板单元承受载荷;工况3—由相邻两块隔板间圆弧托板中部一列单元承受载荷;工况4—由相邻两块隔板间圆弧托板中部相邻两列单元承受载荷。

3 计算结果分析与对比

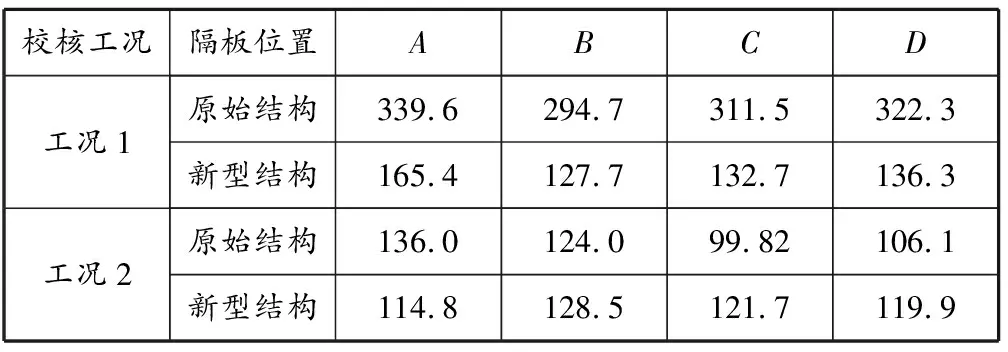

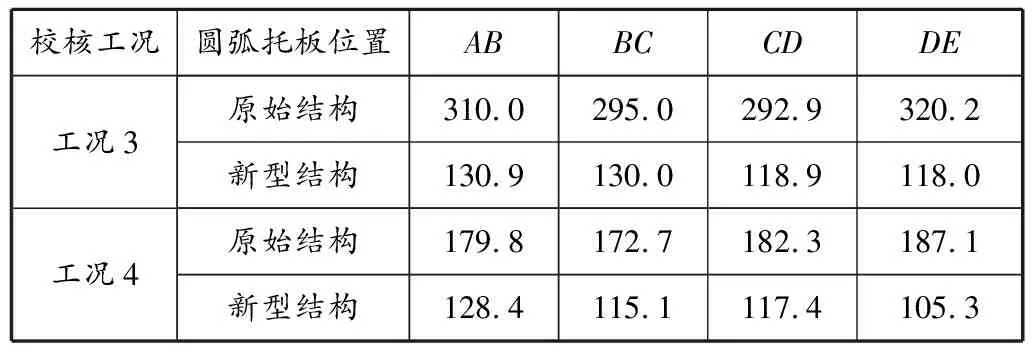

原始托架结构与新型托架结构在各工况下的计算结果见表2和3。

表2 各隔板Von Mises应力最大值 MPa

表3 各圆弧托板Von Mises应力最大值 MPa

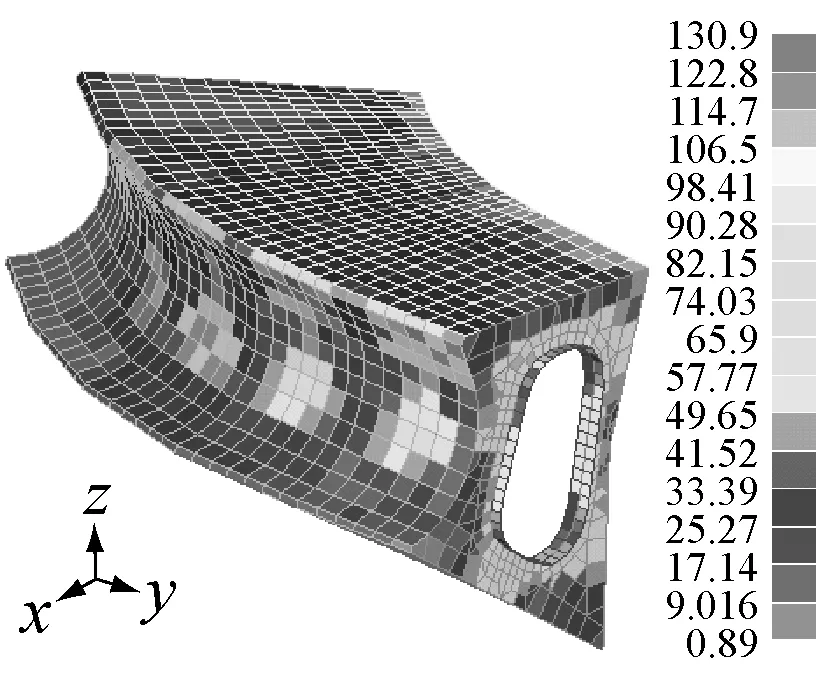

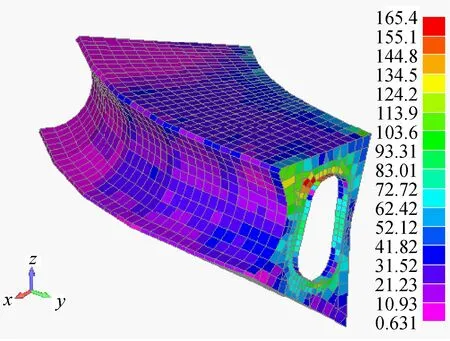

本文托架结构钢板为A级钢板,屈服强度为235 MPa,材料系数K为1.0。依据《钢质海船入级规范》关于拖船支承结构的规定,许用相当应力(Von Mises应力) [σe]=213/K=213 MPa。新型托架结构应力最大值σmax=165.4 MPa<[σe],满足结构强度要求。

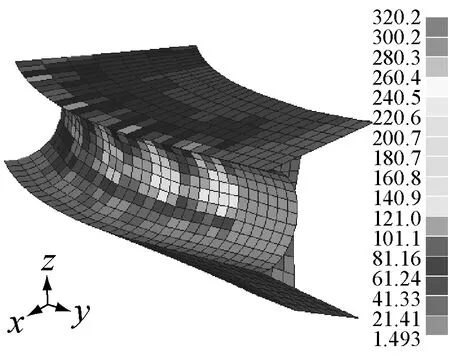

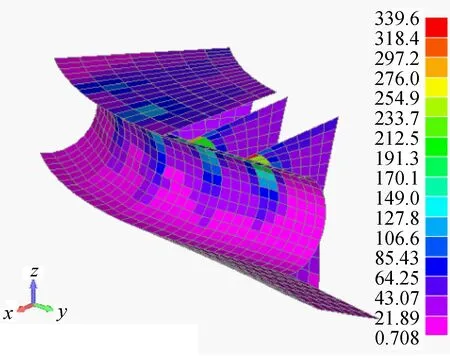

由表2和3可知,原始结构在工况1和工况3下的应力水平较高,最大Von Mises应力值均在300 MPa以上。工况1应力最大位置位于隔板与上面板相连位置,最大Von Mises应力值为339.6 MPa;工况3应力最大位置位于圆弧托板中上部,最大Von Mises应力值为320.2 MPa,已达到钢板的屈服极限。计算结果与托架结构实际损坏位置一致,证明了应用GAP单元模拟橡胶护舷与圆弧托板间的接触是有效的,实际损坏情况见图1b。根据对工况1和工况3下托架非均匀受力情况的模拟,非均匀受力时托架应力水平明显增高。因此,对拖船艏部托架型线进行优化是有必要的,相对圆滑的型线有利于碰撞力的分散。

对比新型与原始托架结构整体在各工况下的最大Von Mises应力值,除在工况2下二者相当,其余工况下新型托架结构的最大Von Mises应力值均比原始结构的小。在工况3下,当外载荷施加到D与E之间的圆弧托板上时,原始托架结构应力为320.2 MPa,而新型托架结构应力仅为118.0 MPa,减小幅度达63%,应力云图见图8和9。从图8和9可知,最大应力位置在圆弧托板中上部。在工况1下,在各隔板上分别施加载荷,新型托架结构应力减小幅度均超过50%。由图10和11可知:原始结构高应力区域集中在隔板与上面板相连的位置,由于隔板型线不合理,应力集中现象明显;在新型托架结构中,上面板缩短从而优化了隔板型线,减缓了隔板与上面板之间的尖角,且高应力被加强材和横撑板分散到隔板上,应力集中现象得到有效缓解,应力分布较为均匀。新型托架结构应力梯度小,不易出现疲劳损坏。在工况4下,当外载荷施加到D与E之间的圆弧托板上时,新型托架结构应力减小幅度超过40%。受制作工艺的限制,原始托架结构中圆弧托板与横撑板无法焊接,没有可为圆弧托板提供横向支撑的部件;新型托架结构在隔板上开孔,并在横撑板与上面板之间增加加强结构,使得加强材和横撑板能够与圆弧托板进行焊接,建造工艺得到优化,为圆弧托板提供有效支撑。在工况2下,虽然两种托架结构应力水平相当,但是载荷已传递到加强材上,新型托架结构中圆弧托板的应力水平较原始托架结构的有所降低。从两种结构的应力分布状态看,本文提出的新型托架结构是合理的。

图8 工况3下原始托架结构应力云图

图9 工况3下新型托架结构应力云图

图10 工况1下原始托架结构应力云图

图11 工况1下新型托架结构应力云图

4 结 论

通过对两种托架结构计算结果的分析和比较可知:所提出的新型托架结构优化了原始托架结构的关键部位,艏部托架型线被优化为圆弧形,有利于碰撞力的分散;隔板型线优化减缓了应力集中现象;隔板开孔使建造工艺得以改进,托架结构成为有机整体,碰撞力的传递更加均匀。新型托架结构虽然质量略有增加,但是对于改善托架结构前端的应力集中现象作用明显。此新型托架结构可为拖船托架结构设计提供参考。