基于Adams的框架断路器机构及触头系统动力学仿真

2019-01-07邢垒垒陈大江刘丰丰

邢垒垒,陈大江,侯 魁,刘丰丰

(江苏大全凯帆开关有限公司,江苏 镇江 212200)

0 引言

随着发电容量和用户量的日益扩大,当今社会对配电系统提出了更高的要求。作为低压配电系统重要组成部分的框架断路器其性能参数及其可靠性也便有了更高的要求。由于框架断路器结构复杂,如果按照传统的开发流程对实物样机进行反复设计—验证—设计更改—再验证这一反复循环过程,必定造成项目时间成本和资金成本的增加,降低企业的竞争力。

断路器工作寿命与系统内力有很大关系,因此断路器的寿命与机构主簧、分闸拉簧、触头系统弹簧、关键连杆长度的设计以及断路器参数指标之间有着密不可分的关系。在各个厂家提高断路器各项参数指标,尤其是现在断路器机械寿命一般都宣称10 000次以上,这样在保证断路器参数指标的情况下寻找系统内主要弹簧参数的最优匹配关系显得尤为重要,而合闸力就与系统内主要弹簧的参数有紧密关系。近些年国内外学者对断路器相关的动力学仿真做了一些研究,其中文献[1]利用Pro/E和Adams对高压断路器的机构在触头分合闸过程中行程、速度等特性进行了仿真分析;文献[2]对低压断路器建立了其机构连杆系统的数学模型,首先进行了数值解算,之后通过与Adams仿真结果进行对比,以验证数学模型及计算结果的准确性,并在此基础上对模型进行了优化设计改进。文献[3]利用SolidWorks建立了中压操作机构及断路器的三维模型并导入Adams进行动力学学仿真,得到断路器合分闸的速度及时间。

文献[4]分析了高压断路器的工作原理,并建立了高压断路器的合分闸能量分配数学模型,重点对高压断路器弹簧机构各种故障状态下工况情况下进行了动力学分析。文献[5]利用Adams对框架断路器机构分闸过程进行了相关的动力学仿真。文献[6]利用Hypermesh做前处理导入Abaqus分步求模拟求解机构分合闸过程,并通过实验对比了触头的运动速度及位移等物理量。

文献[7]利用Hypermesh对所建立的三维模型进行前处理,然后利用显示动力学软件Ls-Dyna对实际工况故障下操作机构档杆故障进行了应力计算及此种情况下造成的断路器失效问题。文献[8]利用Adams分析了滚轮尺寸变化引起的机构运动特性变化对断路器特性的影响。本文通过Adams动力学软件,建立了框架断路器操作机构和动静触头的动力学模型,设置各项仿真参数和条件,通过与实验对比反推了仿真模型的正确性,最终获得操作机构主簧、动静触头弹簧、分闸拉簧的最优解。

1 断路器工作原理

断路器的主要功能是在正常情况下保证电力系统能够正常开断电路,在电路出现异常,如短路、过载、欠压时能够迅速切断电源。断路器能够实现正常工作开断电路,异常时迅速切断电路,主要是通过操作机构实现的。如图1所示为储能分闸状态,操作机构和触头系统工作原理图,其中机构系统主要由连杆a、连杆b、连杆c、连杆m、分闸扣片、分闸半轴、机构主簧、分闸拉簧、限位轴2等组成;触头系统主要由连杆e、静触头f、连杆d、触头片P、动触头压簧、限位轴1等组成。机构系统为四、五连杆互为转换系统,动触头系统为四连杆系统。

图1 系统储能分闸状态结构简图

如图1所示,此时状态为断路器储能分闸时的结构简图,断路器结构简图主要由机构和触头系统组成。此时系统中机构为五连杆系统,由连杆a、连杆b、连杆c、连杆m、机架O1O2组成。框架断路器触发合闸按钮后,储能杠杆在机构主簧的作用下绕转动中心O5逆时针转动,并驱动连杆b、连杆c进入“死点”状态,带动连杆m顺时针转动,同时连杆m在分闸扣片和分闸半轴的限制下,自由度变为0,此时机构系统由五连杆系统转化为连杆a、连杆b、连杆c、机架O2O3组成的四连杆系统,完成一次合闸动作。机构分闸是通过分闸半轴解锁分闸扣片,从而解除连杆m的限制,使连杆m可绕O1转动,这样分闸时机构由四连杆系统转化为五连杆系统。

触头系统为连杆a、连杆d、连杆e、机架O2O4组成的四连杆系统。合闸过程连杆a为原动件,带动从动件d、e完成合闸动作,分闸过程连杆e为原动件,带动从动件d、a完成分闸动作。

2 基于Adams的多刚体动力学模型的建立

由于Adams在3D建模方面功能比传统的三维设计软件相差很大,因此本文先在UG中建立简化后的模型,然后转化为parasolid格式导入Adams中,并在Adams中对模型进行必要的简化、约束、合并、施加载荷等操作。如图2为所建立的动力学仿真模型。

图2 机构与动触头系统adams动力学模型

2.1 动力学仿真条件设定

①Adams在计算有碰撞问题的仿真模型时其结果的准确性对于碰撞参数和计算方法的选择比较敏感。Adams中有两种定义碰撞接触力的方法,一种是补偿法(Restitution),另一种是冲击函数法(Impact)。冲击函数法是根据Impact函数来计算两个构件之间的接触力,接触力由两个部分组成,一是由于两碰撞构件之间的相互切入而产生的弹性力,二是由于相对速度产生的阻尼力。本文通过冲击函数法处理碰撞问题,且碰撞之间的摩擦力忽略不计。②各个运动副及连杆为刚性连接,运动副之间间隙忽略不计。③考虑部分运动副(如主轴转动、动触头片转动等)的摩擦力,个别运动副摩擦力忽略不计。④各弹簧刚度、原长为理论计算值且弹簧质量忽略不计。⑤在本文系统中主要约束有固定约束36个、转动约束17个、碰撞约束10个。文中机构及触头系统3D模型在导入Adams中做了部分简化,如下两种情况做了固定约束:一种情况是系统中零部件在机构合闸过程中虽然受力但是静止不动的;一种是在运动过程中,同步运动的两个及两个以上的零部件之间用固定约束,用以实现一起运动。转动约束是在机构合闸过程中发生转动的部件,如连杆 a、 连杆 b、 连杆 c、 连杆 m、 分闸扣片、 分闸半轴、连杆 e、连杆 d、 触头片 P等。碰撞约束主要是在机构合闸完成后机构及触头系统中相关的运动零部件,与静止零部件之间会发生碰撞的两两约束关系,在Adams参数设置时忽略碰撞摩擦力的影响。其中对于钢材与钢材之间的碰撞主要参数为stiffness 100000,force exponent 1.5,damping 50,penetration depth 0.1。

2.2 动力学仿真结果输出及分析

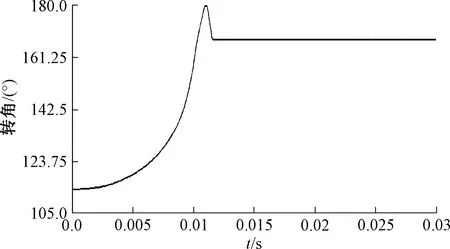

如图3所示为机构主轴在机构主簧、分闸拉簧、动触头弹簧的力值作用下,主轴的转动角度与时间的关系。经过仿真分析计算在经过10.8 ms后,即机构的动作的固有时间为10.8 ms左右,机构主轴旋转55.4°完成合闸动作。通过上述仿真结果发现主轴在达到最大角度后动触头会产生微小弹跳[9],后平衡在一个53.8°左右。

图3 主轴旋转角度

图4为主轴旋转角速度仿真结果,根据图4所示可以发现,在前0.7 ms期间,主轴并没有发生转动,此段时间为储能杠杆在主簧力作用下,储能杠杆与机构下连杆从分离位置到开始碰撞这一过程所消耗的时间,此时机构主轴并没有发生转动。在储能杠杆与机构下连杆碰撞后主轴发生转动并带动动触头完成合闸动作。图4所示在0.01 s后主轴速度发生较大变化是因为在合闸过程中有合闸弹跳现象发生。

图4 主轴旋转角速度

如图5所示为机构上下连杆结构简图,当机构发出合闸信号时,储能杠杆在机构主簧的作用下转动并撞击连杆c上滚针轴承,在此撞击力作用下,连杆c、连杆b、连杆m发生运动,其中连杆c与连杆b之间的最终角度大小会影响机构能否正常合闸。在机构正常合闸时,机构上连杆b与下连杆c在合闸过程中角度将逐渐增大,如图6所示为仿真过程,上连杆b与下连杆c之间角度变化过程,首先储能杠杆带动下连杆运动,下连杆带动上连杆运动,两者角度逐渐增大,直到180°,之后再运动上下连杆两者的角度将由锐角变为钝角,机构如果不能正常合闸机构的上下连杆将不能达到180°并不能过“死点”。

图5 机构上下连杆结构简图

图6 上下连杆转角

3 试验验证

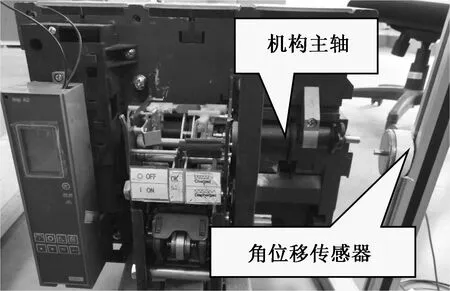

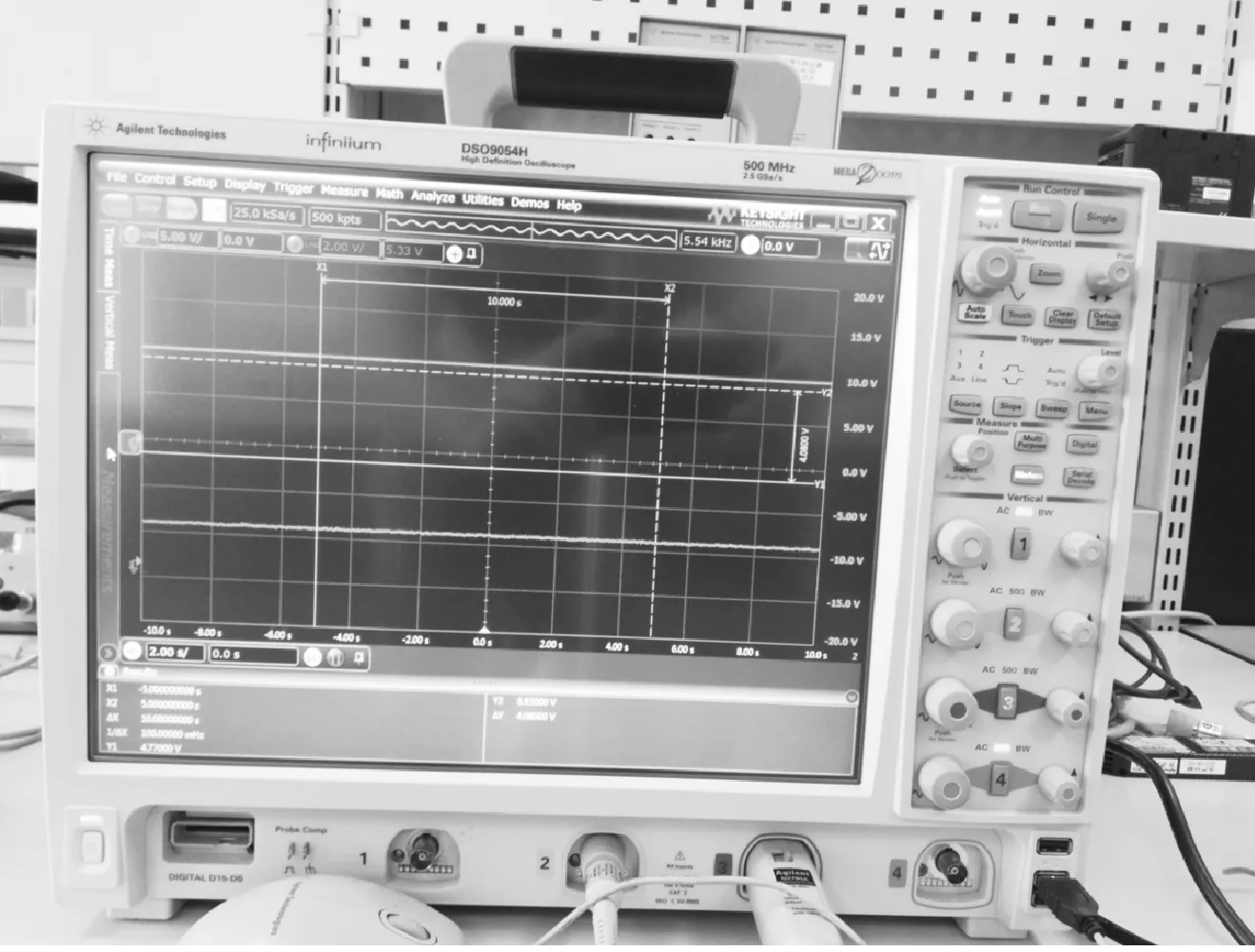

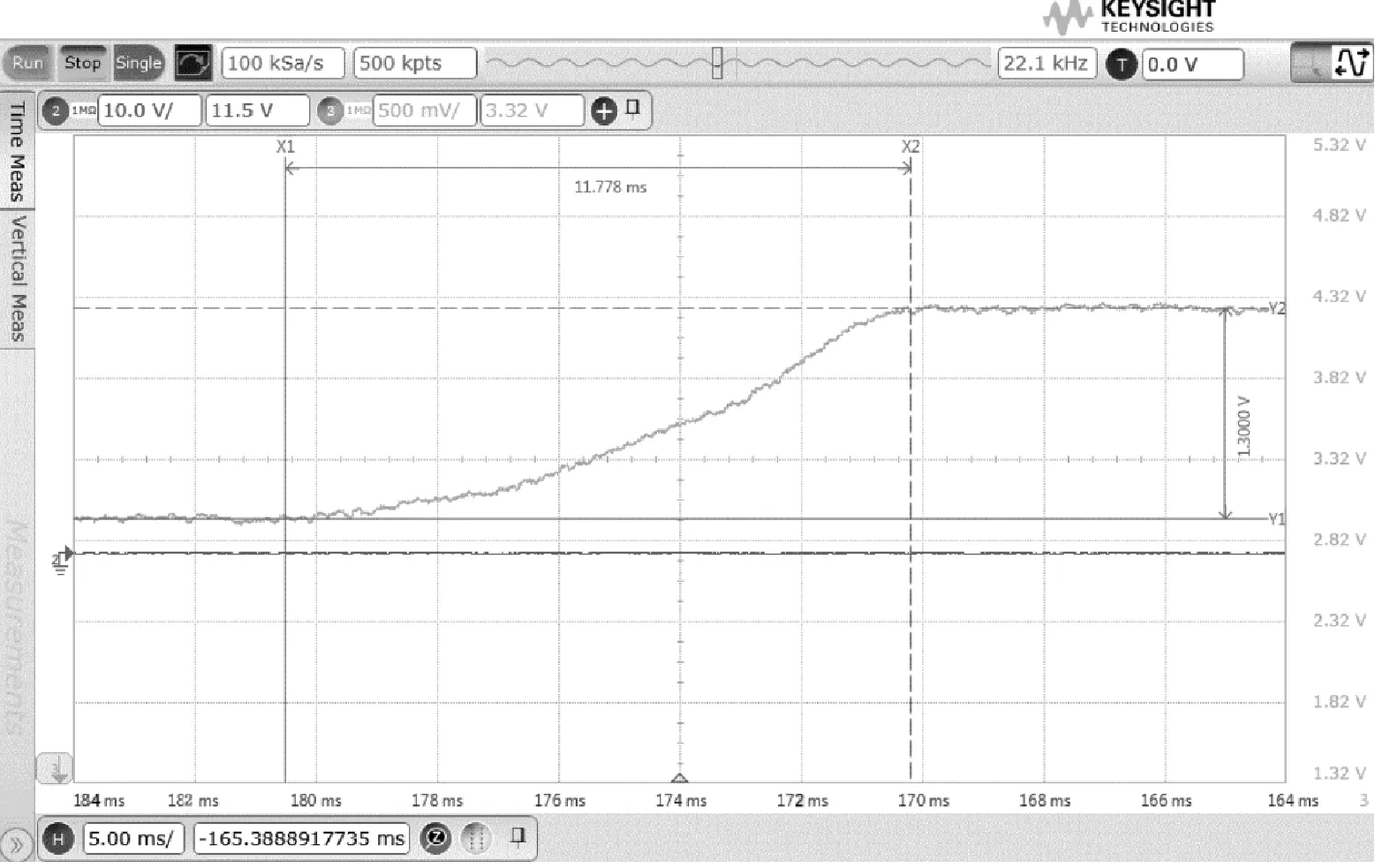

图7为所测试的某型号框架断路器。图8为所用到的测试仪器。如图7,通过机构主轴右侧端部连接角位移传感器,然后通过手动触发机构,完成合闸动作,合闸时间和主轴旋转角度会通过图8示波器输出信号的电压信号与时间关系进行测量。其中可以间接测量出主轴转角大小,直接测量出机构合闸时间。输出结果如图9所示,测量合闸时间为11.778 ms,可以发现机构合闸时间同仿真结果10.8 ms基本吻合。将示波器电压信号转化为角度值,可得实测主轴转角大小为54.3°,此值也与仿真结果53.8基本一致。

图7 某型号框架断路器

图8 实验用到的示波器

图9 示波器数据采集

4 断路器主要弹簧参数优化

Adams的参数化优化设计是分别建立设计变量、目标函数、约束函数。设计变量作为参数,目标函数和约束函数之间将建立一种函数关系,每一设计变量在一定取值范围内取值,在满足约束函数的情况下,使目标函数达到最大或者最小值。

为了研究方便,并根据公司产品关键参数的保密要求,特将机构的三根主簧等效为一根主簧,并将主簧在储能状态下的压力及等效刚度为设计变量;将所有动触头弹簧等效为一根弹簧,并将初始压力及刚度设为设计变量;两根分闸拉簧的初始拉力及刚度也为设计变量。将连杆a,连杆b在合闸过程中角度的最大值必须大于180°为约束函数。将主轴合闸过程中在转到52.8°时的角速度的最小值为目标函数。并设定各个设计变量的取值范围一般在±10%[10]内即可,仿真结束后在Adams中通过Tools-Table Editor可以查看最后的优化值,如表1所示,为最终仿真优化的各设计变量的优化结果。

表1 系统仿真优化结果

通过仿真的结果完成样机试制,在合闸过程中发现偶尔前几次会不能合闸,之后能够正常合闸。造成这样的结果主要有以下4个原因:

(1)仿真优化值为机构能够合闸的最优解,并没有给与适当的余量,三者之间的参数处在临界状态;(2)样机零部件在制作及安装过程中由于存在制造及安装误差,整个系统会存在多余的摩擦及阻尼;(3)文中的动力学模型建立的刚体动力学模型,而机构在合闸过程中由于系统内力比较大,会对零部件造成几何形状的变化,造成系统内多余的阻尼及摩擦力;(4)虽然在仿真过程中考虑了部分摩擦阻尼,由于有些参数是根据经验设置的,也会对仿真结果造成影响。

5 结论

在现代产品设计过程中应用仿真技术与以往通过先加工实际产品进行实验研究的传统方法相比具有周期短、成本低、关键参数直观方便、系统全面、能实现参数化设计及优化等优点。本文通过以某型号框架断路器为例,建立了其Adams动力学模型,并通过试验测量了主轴转角随时间的变化情况与仿真模型基本一致,验证了仿真模型的正确性。最后对影响断路器寿命的机构主簧、动触头弹簧、分闸拉簧三者之间的参数进行优化,并将仿真优化的结果进行试验样机试制,然后对试验样机进行合闸测试。通过理论与试验结合的方法,验证了仿真模型的正确性,为后续同类型系列产品的相关参数的设计及参数优化提供了参考及依据。