活性炭基脱氯剂的制备及其在丙烯深度净化中的应用

2019-01-07李春成王鹏飞

陈 伟 李春成 王鹏飞 陈 诚

1上海绿强新材料有限公司 (上海 201806)2上海化工研究院聚烯烃催化技术与高性能材料国家重点实验室 (上海 200062)

聚丙烯(PP)和丁辛醇作为最基本的有机化工原料备受关注,由于其特殊的物理和化学性能而被广泛应用于家电、汽车、航天、制药、电子、建材、农业及日用品等领域[1-3]。聚丙烯是由丙烯分子通过加成聚合反应生成,包括等规聚丙烯、无规聚丙烯和间规聚丙烯等3种。丁辛醇是由发酵法、乙醛缩合法、丙烯羰基合成法或齐格勒法制备得到,其中丙烯羰基合成法是当今世界生产丁辛醇最主要的方法[4]。丙烯作为合成聚丙烯和丁辛醇的单体原料,在全球最大的几种基础化工产品(乙烯、丙烯、甲醇等)消费量中,连续多年高居前位。

目前,我国的丙烯原料一般是经过催化裂化、石脑油裂解及甲醇制烯烃工艺制备得到,其中催化裂化、石脑油裂解仍是我国原料丙烯非常重要的来源。虽然以炼厂丙烯为原料时,气体分离精馏装置可使乙烷、乙烯、丙烷、炔烃和二烯烃等杂质含量符合高效催化剂聚合时的要求,但其存在的微量杂质,尤其是微量氯(主要是氯化氢),对丙烯聚合催化剂和羰基合成法制丁辛醇系列催化剂的活性产生巨大的危害,严重时将致使催化剂完全失活,从而导致整个装置停产,造成重大的经济损失。因此,在工业运行中,如何脱除痕量氯至其物质的量分数在0.000 02%以下来获取符合聚合级丙烯及羰基合成法制丁辛醇要求的丙烯原料成为丙烯净化的重点和关键。

负载活性组分的活性炭基脱氯剂由于其简便的制备工艺、优良的微量氯脱除性能以及较低的传质阻力而备受青睐,其较大的孔道结构、较高的比表面积及优良的氯脱除性能特别适用于大空速、高流量丙烯中微量氯的脱除。近年来,多篇文献和专利报道了关于活性炭基脱氯剂的制备方法和应用[5~8]。尽管如此,很少有研究者开发针对低温下丙烯中微量氯脱除的活性炭基脱氯剂。

本文以柱状活性炭为载体,以氧化铜为主活性组分,采用盐溶液负载及低温空气气氛下活化的方法制备得到活性炭基脱氯剂。考察了活性炭载体选型及活性组分引入方式对活性炭基脱氯剂性能的影响;以含微量氯杂质的氮气和丙烯为原料,以国内某牌号的活性炭基脱氯剂产品为对照,评价了该脱氯剂的深度净化性能:以期为获得一种可在低温下深度净化丙烯的活性炭基脱氯剂提供借鉴。

1 实验部分

1.1 试剂与仪器

柱状活性炭(Ø4.0 mm,长 0.5~1.5 cm),包括煤质活性炭、椰壳活性炭、木质活性炭,南京木林森炭业集团;三水硝酸铜(w=99%~102%,分析纯),片状氢氧化钠(w=96%,分析纯),二乙醇胺(w=98%~102%,化学纯),浓硫酸(w=95%~98%,分析纯),盐酸(w=36%~38%,分析纯),国药集团化学试剂有限公司;实验室用去离子水(电阻率为18.2 MΩ);含微量氯杂质的氮气和丙烯原料(氯气物质的量分数为2×10-4),上海神开气体有限公司;国内某牌号活性炭脱氯剂AC-101[活性组分质量分数为w(Cu)=4.39%,w(Na)=4.33%,采用X射线能谱仪EDS分析得到]。

D8 ADVANCE型X射线衍射仪(XRD),德国Bruker公司;Merlin Compact型场发射扫描电子显微镜(SEM),德国ZEISS公司;KY-200微库仑硫氯测定仪,江苏科苑电子仪器有限公司。

1.2 脱氯剂的制备

等体积浸渍法:分别称取约100~200 g三水硝酸铜固体,80 g二乙醇胺液体,充分搅拌下溶解于约850 g去离子水中,得到醇胺铜溶液。取吸水率为0.80 mL/g、直径为4.0 mm的柱状活性炭载体1000 g置于2000 mL烧杯中,然后将上述醇胺铜溶液倒入活性炭载体中,搅拌浸没后密封,并置于35~80℃的烘箱内1~12 h,最后80~100℃干燥至含水量为10%~15%,即可得到载铜的活性炭基脱氯剂半成品。称取78.3 g氢氧化钠固体溶解于650 g去离子水中,然后将氢氧化钠溶液倒入载铜的活性炭基脱氯剂半成品中,室温下浸渍2~12 h,先在80~100℃下干燥 4~8 h,最后在 110~180 ℃下活化 4~14 h,即可制得活性炭基脱氯剂。以不添加二乙醇胺液体为对照组,按同样方法制备活性炭基脱氯剂。其中,柱状活性炭载体可选用煤质活性炭、椰壳活性炭和木质活性炭,活性组分含量根据对照组样品确定。

转动喷洒法:按照同样方法配制铜和钠盐溶液,在糖衣机滚动下喷洒负载铜盐和钠盐制备活性炭基脱氯剂。在负载铜后,将载铜的脱氯剂半成品于80~100℃下干燥至含水量为10%~15%,然后继续喷洒负载钠盐,先在80~100℃下干燥4~8 h,最后在110~180℃下活化4~14 h,即可制得活性炭基脱氯剂样品。

1.3 表征

利用XRD分析活性炭基脱氯剂的晶相,测试条件:Cu靶,Kα射线,管电压为30 kV,管电流为20 mA,Ni滤波,扫描速率为 4(°)/min,扫描范围为 3~80°;使用ASAP2020物理吸附仪分析活性炭基脱氯剂的比表面积及孔容;采用SEM对脱氯剂的元素分布进行观察和分析(拍摄前先对涂层样品表面进行喷金处理,喷金时间为2 min);采用KY-200微库仑硫氯测定仪分析脱氯剂的氯深度净化性能。

1.4 净化评价实验

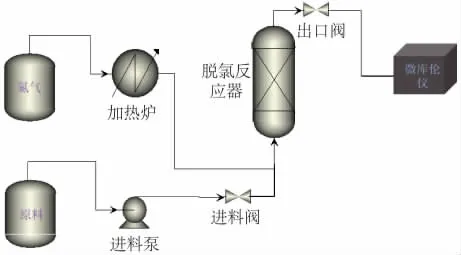

图1所示为活性炭基脱氯剂的微量氯深度净化评价流程。在脱氯反应器中按照高径比3∶1的比例装入活性炭基脱氯剂,然后用洗净干燥后的玻璃球堵住反应器两端。按实验评价流程将反应器装入装置中,并检查确保合格。先用110℃的热高纯氮气吹扫装有脱氯剂的反应器床层,然后继续用冷的高纯氮气吹扫至室温。待冷却后通入含微量氯杂质的氮气或丙烯原料,间隔5 min取样,测试出口原料中的氯杂质含量;当出口原料中氯的物质的量分数大于0.00002%时,视为穿透,评价结束。

图1 活性炭基脱氯剂的微量氯深度净化评价流程

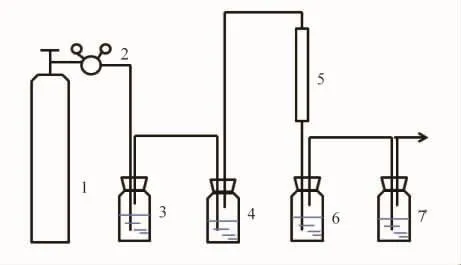

1.5 动态氯容测定

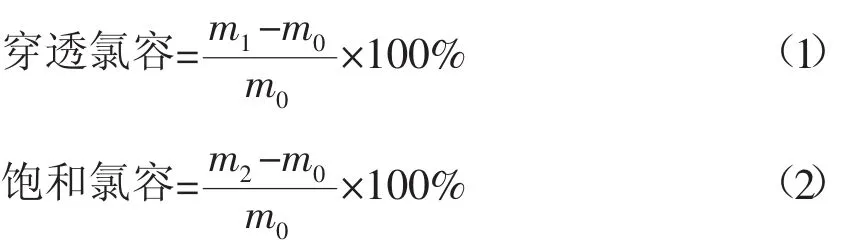

活性炭基脱氯剂的饱和氯容和穿透氯容采用自制的动态吸附装置进行测定,如图2所示。将活化后的活性炭基脱氯剂破碎至0.425~0.850 mm,取3 mL装填入样品管,按照图2连接好装置。将纯氮气以空速1000 h-1的模拟工况通入盐酸溶液中,然后通过浓硫酸脱除水蒸气,经样品管吸附后,用装有500.0 mL预先加入溴甲酚橙指示剂的去离子水的吸收瓶吸收尾气,待吸收瓶中水的颜色由蓝色变为黄色时,视为穿透。再取相同量的活性炭基脱氯剂,重复实验,至穿透后黄色不再加深,视为饱和。穿透氯容和饱和氯容可由式(1)、(2)分别计算得到。

其中:m0为吸附前活性炭脱氯剂样品的质量,g;

m1为吸附穿透时活性炭脱氯剂样品的质量,g;

m2为吸附饱和时活性炭脱氯剂样品的质量,g。

图2 活性炭基脱氯剂动态氯容测定装置

2 结果与讨论

2.1 载体选型的影响

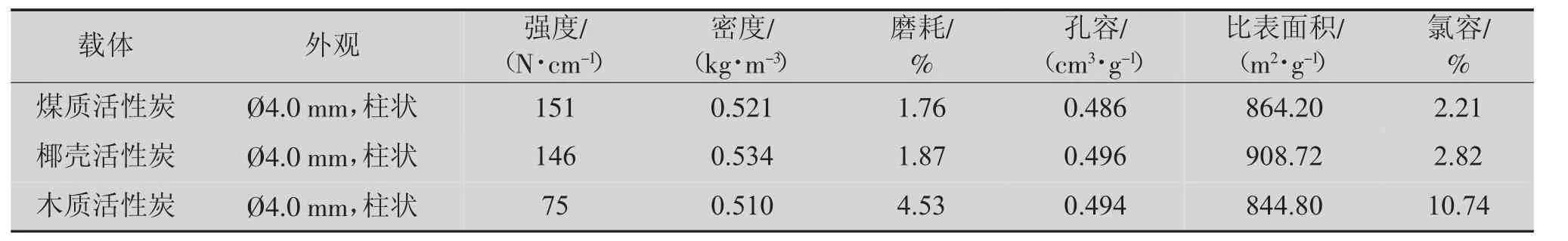

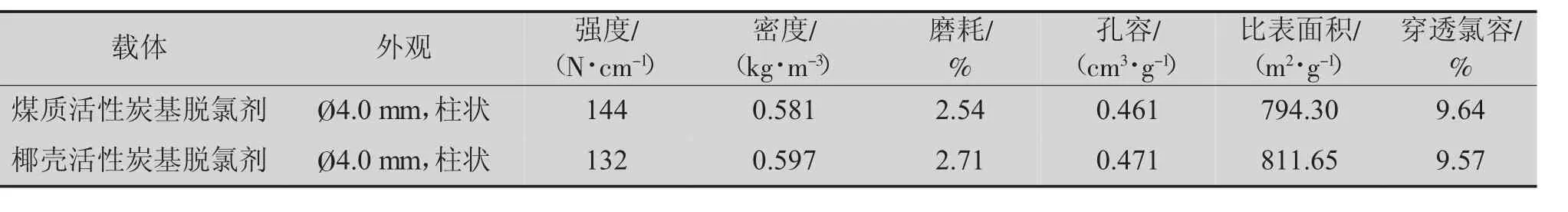

活性炭,由于其丰富的孔道结构、较大的孔径、较高的比表面积及相对低廉的价格,而被广泛应用于吸附净化领域。目前,使用最广泛的活性炭主要有煤质、椰壳及木质类等,不同材质的活性炭对最终成品的性能及应用领域具有重要而显著的影响。有研究表明:内部孔隙较小的材料(如无烟煤、烟煤等)制成的活性炭,具有较小的孔开口、较长的内部孔隙及较大的吸附势,适用于作为气相吸附用炭;而原始内部孔隙较大的材料(如褐煤、木屑、木炭等)制成的活性炭,其孔隙开口较大、孔隙内部粗而短,适合作为液相用吸附炭[9]。因此,活性炭选型对脱氯剂的性能具有重要的影响。表1所示为不同材质柱状活性炭载体的参数。分析可知,煤质活性炭、椰壳活性炭和木质活性炭三者均具备较大的比表面积和孔容,且均满足活性炭基脱氯剂对活性炭比表面积和孔容的要求。从强度和磨耗来看,煤质活性炭和椰壳活性炭基本相近且均满足脱氯剂对活性炭的要求,但木质活性炭强度和磨耗无法满足活性炭基脱氯剂对活性炭的要求(强度不低于85 N/cm,磨耗不低于3%)。此外,煤质活性炭和椰壳活性炭均具备相对较高的氯容,更适宜于作为活性炭基脱氯剂的载体。

表1 不同材质柱状活性炭载体参数

表2所示为采用煤质活性炭和椰壳活性炭为载体,不含醇胺辅助负载活性组分时,所制得的活性炭基脱氯剂的性能参数。分析可知,在制成脱氯剂产品后,二者的各项性能参数均满足活性炭基脱氯剂的要求,并且没有明显的差异。考虑到椰壳活性炭的价格相对较高,故采用煤质活性炭作为载体更合适。

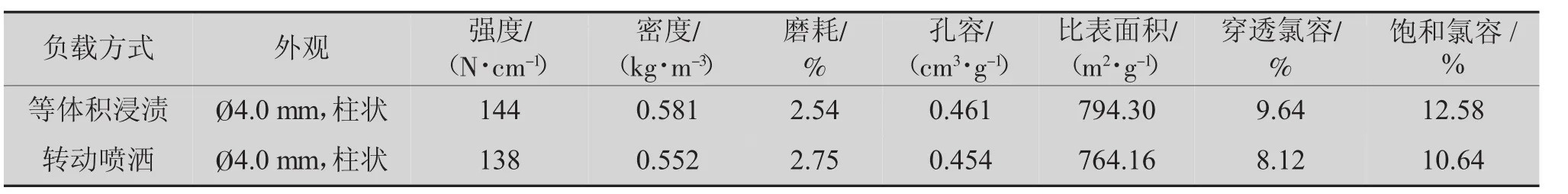

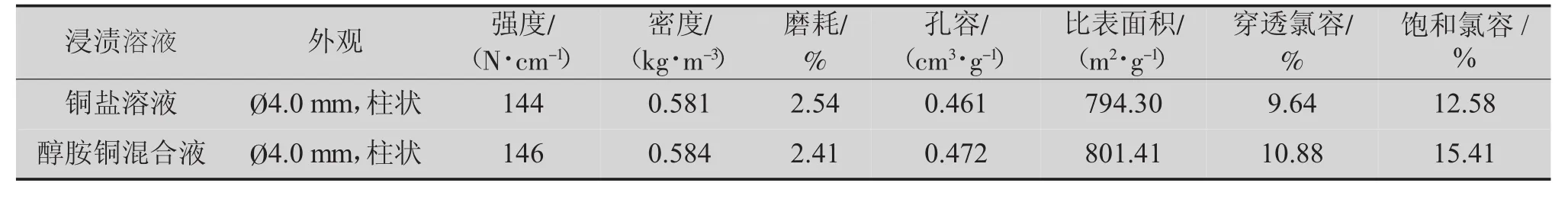

2.2 活性组分负载方式的影响

在以盐溶液负载制备活性炭基脱氯剂时,活性组分的负载方式对产品的性能有重要影响。因此,研究了等体积浸渍和转动喷洒、醇胺辅助负载对活性炭基脱氯剂的影响,结果见表3和表4。可见,在其他性能参数均符合要求的前提下,等体积浸渍负载活性组分更适宜于制备活性炭基脱氯剂,所得产品的穿透氯容和饱和氯容分别为9.64%和12.58%,明显高于转动喷洒制备的脱氯剂的穿透氯容(8.12%)和饱和氯容(10.64%)。这可能是由于转动喷洒负载时,盐溶液雾化损耗及盐溶液没有完全浸入活性炭孔道内部,导致氯容降低。采用等体积浸渍及二乙醇胺辅助负载活性组分,有利于获取综合性能更佳的活性炭基脱氯剂(见表4),其穿透氯容和饱和氯容分别为10.88%和15.41%,显著高于单纯铜盐溶液负载得到的脱氯剂。原因在于二乙醇胺的存在提高了盐组分在活性炭载体上的分散均匀性。因此,醇胺辅助负载活性组分得到的产品性能更佳,将其标记为CT-01I。

表5所示为制备的活性炭基脱氯剂与国内某牌号的丙烯用活性炭基脱氯剂AC-101的性能对比。分析可知,CT-01I不仅强度、磨耗、孔容及比表面积等均明显优于AC-101,而且其穿透氯容和饱和氯容亦远高于AC-101,分别高约3.13%和4.59%。因此,该活性炭基脱氯剂更适合于丙烯深度脱氯。

表2 煤质活性炭和椰壳活性炭对活性炭基脱氯剂性能影响

表3 活性组分负载方式对活性炭基脱氯剂性能影响

表4 醇胺辅助负载活性组分对活性炭基脱氯剂性能影响

表5 两种活性炭基脱氯剂性能对比

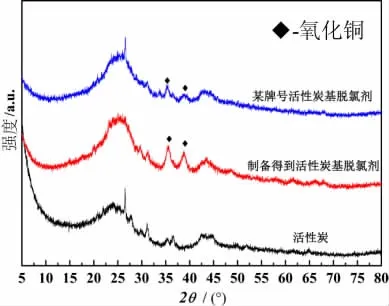

2.3 物相结构

图3为活性炭基脱氯剂AC-101和CT-01I粉末的XRD图。分析可知,在AC-101和CT-01I中均检测到了活性炭及CuO物相的存在,但并没有检测到Na2O的存在。即便如此,活性炭载体上存在的NaOH也可用来脱氯。此外,SEM的元素分析表明,该脱氯剂中w(Cu)=5.10%,w(Na)=3.96%,与对照组脱氯剂活性组分的含量相近。

图3 两种活性炭基脱氯剂的XRD图

2.4 净化性能

为了综合评价脱氯剂的氯脱除性能,以含微量氯气杂质的氮气和丙烯为原料,模拟工业装置进行了动态吸附性能评价实验,结果见图4和图5。

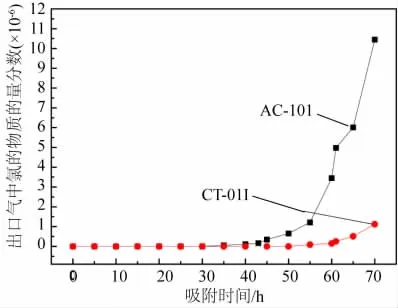

图4所示为氯气物质的量分数为0.02%的氮气体系中氯气的吸附穿透曲线(吸附压力为0.3 MPa,氮气流量为25 mL/min,室温)。分析可知,两种活性炭基脱氯剂均具备微量氯深度净化性能,均能将氯含量脱除至物质的量分数小于0.00002%。但相比而言,CT-01I具备更优的微量氯深度净化性能,其氯穿透时间为61.3 min,远优于AC-101的44.6 min。

图4 氮气体系中氯气的吸附穿透曲线

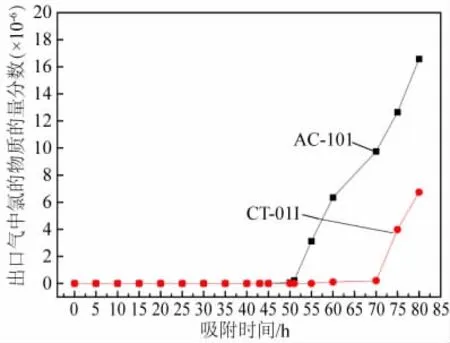

图5 丙烯体系中氯气的吸附穿透曲线

图5 所示为氯气物质的量分数为0.02%的丙烯体系中氯气的吸附穿透曲线(吸附压力为0.3 MPa,丙烯流量为25 mL/min,室温)。与氮气中吸附结果类似,在丙烯体系中,两种活性炭基脱氯剂均具备良好的微量氯深度净化性能,均能将氯含量脱除至物质的量分数小于0.00002%。同样,CT-01I具备更优的微量氯深度净化性能,其氯穿透时间为70.0 min,远优于AC-101的51.1 min。

CT-01I具备更优的微量氯深度净化性能,归因于其较高的机械强度、优良的孔道结构及分散均匀的金属活性组分。

综上所述,采用等体积浸渍、二乙醇胺辅助负载及低温空气气氛下活化制备得到的活性炭基脱氯剂具备更优的微量氯脱除性能,特别适合于丙烯气流中深度脱氯。

3 结论

(1)煤质活性炭和椰壳活性炭比木质活性炭更适合作为活性炭基脱氯剂的载体。

(2)等体积浸渍和二乙醇胺辅助负载制备的活性炭基脱氯剂的综合性能更佳,其穿透氯容和饱和氯容分别高达10.88%和15.41%,明显高于对照组国内某牌号活性炭基脱氯剂的穿透氯容(7.75%)和饱和氯容(10.82%。)

(3)动态吸附评价实验表明,制备的活性炭基脱氯剂具备良好的微量氯深度净化性能,能将初始物质的量分数为0.02%的氯脱除至其物质的量分数低于0.00002%。氮气体系中,脱氯剂的穿透时间为61.3 min;丙烯体系中,其穿透时间为70.0 min。