深埋隧道盾构管片足尺试验加载平台研究

2019-01-05庄欠伟上海隧道工程有限公司上海200233上海盾构设计试验研究中心有限公司上海200137

庄欠伟(1.上海隧道工程有限公司,上海 200233;2.上海盾构设计试验研究中心有限公司,上海 200137 )

在我国地下交通的建设中,盾构法隧道得到了广泛的应用。盾构法隧道的衬砌结构主要采用混凝土管片,其设计作为盾构法施工中重要的一环,直接决定了盾构法施工约三成甚至更大比例的成本,并直接关系到施工的安全系数。如何在避免浪费的前提下设计出能够确保安全的盾构管片,在很大程度上决定了一次盾构施工的好坏,因此必须事先对盾构管片的力学性能进行试验,验证各项设计指标。

由于在隧道施工现场进行盾构管片现场原位试验[1-2]实施及监测难度较大,且试验不具备可重复操作性,试验成果也只针对特定管片形式以及特定水文地质条件,因此国内外盾构管片试验通常采用模拟载荷进行试验。为了更好地模拟管片在土体中的受力,需要设计出经济并合理的试验加载装置。早期管片试验多采用缩尺模型[3],并采用相似模拟的方法对试验数据进行分析,其结果具有一定的局限性。近年来国内外诸多学者开始越来越多地开展整环管片试验[4-9],采用的试验加载装置反力架形式主要包括垂直拉杆式[7-8]、中心拉杆式[5]以及环形加载框[4,6,9]等。

1 试验概况

上海苏州河段深层排水调蓄管道系统工程采用超深埋盾构法进行隧道施工,为适应超深埋工况,其盾构管片采用了全新的结构设计,为确保管片结构的可靠,测试其实际受力性能,工程对其进行整环管片试验,试验分为单环试验和三环试验,同时包括常规工况试验和极限破坏工况试验。

工程所用管片内径尺寸为 9 m,实际埋深为 50~60 m,与普通地铁和公路隧道不同的是,排水调蓄隧道内部在不同调蓄水时期会流动不同深度的水体,使得管片承受非常复杂的内外载荷。这也对试验加载平台的设计提出了更高的要求。

2 试验加载反力架设计

本项目管片具有尺寸大、埋深大、承载形式复杂等特点,根据相关设计与计算,在管片环向平均划分为 30 段的区域中,最大受力区域拟加载的总载荷达约 7 000 kN,常规的拉杆式及环形加载框均难以承受该巨大载荷,因此考虑采用多种形式的加载框组合来提供反力支撑,即采用现有管片试验加载框架进行少量改制,以提供约一半的载荷,并重新设计加工新的中心对拉式拉杆系统来补充提供另一半的载荷。

2.1 现有试验平台改造

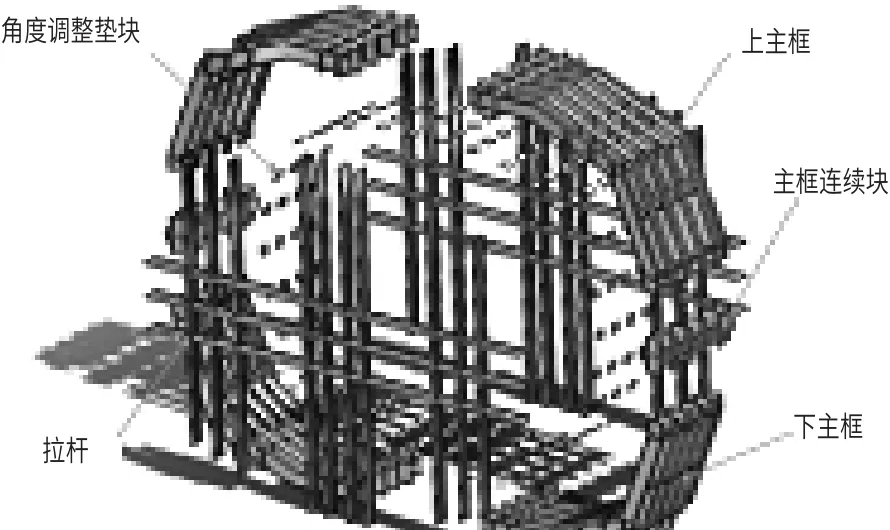

上海隧道工程有限公司为大尺寸整环异形管片试验设计了一套加载装置[9],其通过可重构式结构设计,可实现对不同管片形状和尺寸的单环及三环足尺加载试验,已先后应用于 11.5 m×6.9m类矩形管片[9]和 10.2 m×7.7m异形断面管片[4]的单环及三环试验。该试验平台加载框架采用上下主框分离式设计,如图 1 所示,主框分为 4 块,并可添加连接块来改变整体尺寸。

图1 现有管片试验加载装置结构示意

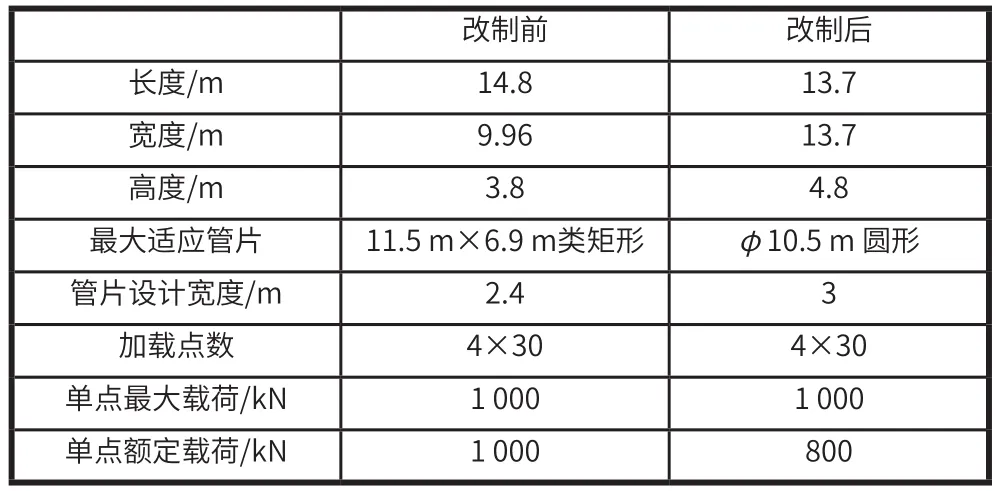

现利用该加载框架进行改制,包括添加新制主框连接块以增大外形尺寸,以及调整主梁间距以适应更大环宽的管片试验,表 1 为改制前后加载框架的主要参数对比。

表1 试验加载装置改制前后对比

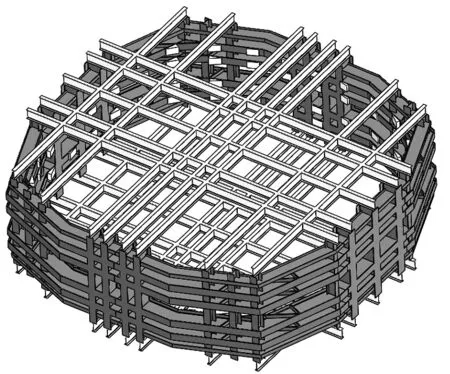

改制后的框架满足外径尺寸最大达 10.5m、环宽 1.5 m的三环(1 个整环加 2 个半环)圆形管片进行试验,同时主框与管片之间留有 1.6m的间距用于布置千斤顶和相关结构件。图 2 为改制后的框架结构图,图 3 为采用该环形框架的油缸加载示意图。

图2 改制后的试验加载框架图

图3 改制后的环形框加载示意图

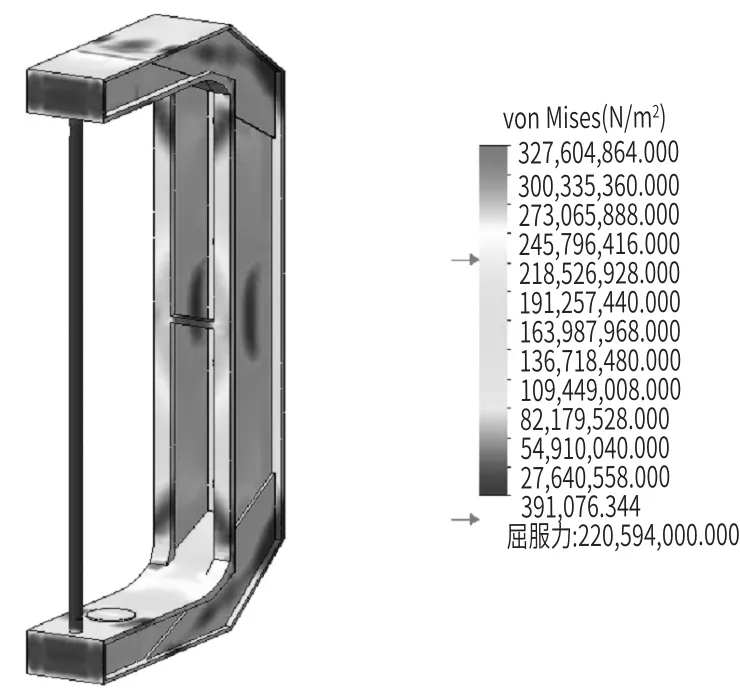

值得注意的是,试验加载框架在经过尺寸接续扩大以及主梁间距加大之后,框架自身承载力略有下降,采用有限元分析方法对加载框架进行受力校核,可以发现在单点加载力≤ 800 kN 时,框架不会出现局部应力过大以及变形过大的不利情况。图 4 为单点加载 1 000 kN 时加载框的受力情况。

图4 加载框受力分析应力图

2.2 拉杆结构设计

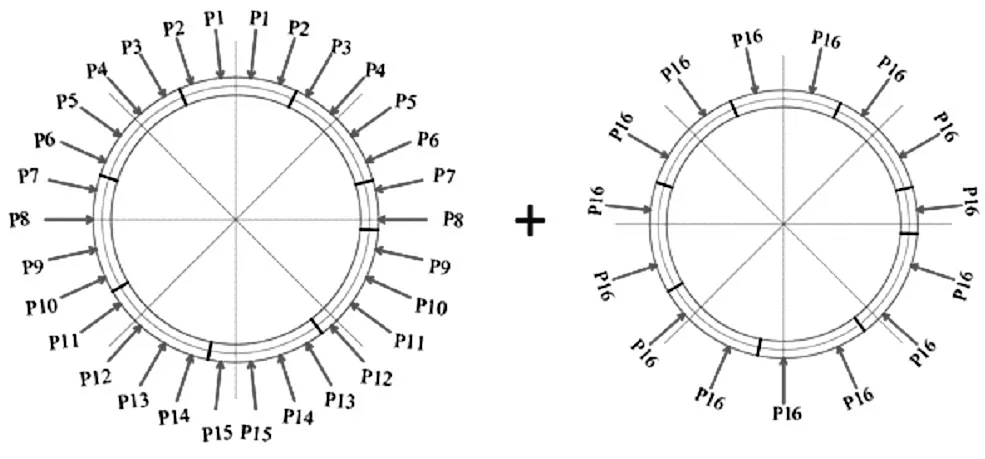

除对现有加载框架进行上述改制之外,还需设计一套拉杆式加载结构。单组拉杆结构加载示意图如图 5 所示,主部件 C形梁用于放置径向和轴向油缸,分别用于提供管片径向和轴向载荷,C形梁开口处通过轴向拉杆提供反力,各组 C形梁之间通过径向拉杆连接到位于管片中间的中心圆台上。

图5 拉杆加载示意图

15 组拉杆沿管片环向均匀布置,每组拉杆提供 8 000 kN 的径向加载载荷以及 2 500 kN 的管片轴向载荷,所有拉杆及中心圆台均位于原环形加载框内部,改制后的环形加载框以及新制的拉杆系统组合整体如图 6 所示。

图6 环形框架及中心拉杆组合式试验平台

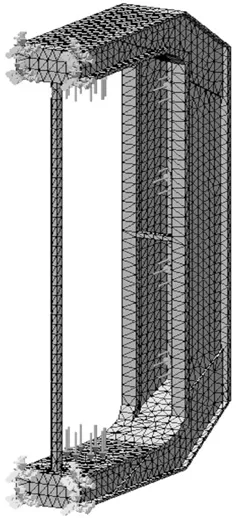

拉杆系统中 C形梁的结构设计是关键,要在尽量小的空间内为油缸提供加载反力支撑,同时 C形梁自身不能有应力破坏以及大的变形。在软件中对该部分结构进行反复计算和优化,最终确定结构形式由油缸外置式改为内置式,普通扁担式改为 C形梁式。对 C形梁进行有限元计算分析,图 7 和图 8 分别为有限元网格划分与加载以及最后受力情况应力分布图,从图中可以看出 C形梁整体受力比较均匀,少量应力集中部位在焊接制作过程中适当加强即可。

图7 C形梁网格划分及加载

图8 C形梁应力分布

3 试验数据监测

由于试验载荷巨大,在实施中采用计算机控制分级加载,每级加载稳定一定时间之后再进行下一级加载,并实时监测各项数据。试验采集与监测数据按输入与输出来分,包括试验加载参数数据与管片受力与变形数据。

3.1 试验加载参数监测

试验加载参数主要包括各点加载力,通过液压电控系统分级控制各加载点的千斤顶油压,从而控制各点的加载力。

3.2 管片数据监测

管片的受力以及变形数据的监测主要包括以下 5 点。

(1)管片主筋应力:在试验管片浇筑前在其主筋上设置钢筋应力计,用来测量其主筋受力。

(2)管片表面应力:在试验管片内外弧表面张贴应变片以测量管片混凝土表面受力。

(3)管片接缝张角:在试验管片接缝处设置位移计,用来测量管片环间及环向接缝处张角位移。

(4)整环管片收敛变形:通过在管片环向布置激光传感器来测量各加载点处管片的实际位移,综合分析管片的整体变形情况。

(5)其他试验情况监测:在试验多个角度布置高清摄像机,实时监控并录制试验实施情况,减少人员靠近的危险性。

4 管片性能试验

三环管片性能试验现场加载平台安装的轴向拉杆采用分段加工,并将左右螺纹及螺母套接起来。管片大载荷试验平台搭制完成之后,分别进行了单环和三环的加载试验,并通过各点载荷的变化,分别模拟了隧道在不同埋深、不同蓄水高度以及施工注浆过程等工况。

图9 为整环管片通过环形加载框和中心拉杆共同加载的示意图。在完成三环极限载荷工况试验后,管片表面出现破坏裂纹,试验加载框架未发生大的变形或失效。

图9 试验加载示意图

试验过程中采集了每个分区的设定压力和实际压力,取其中一个分区某段时间,结果见图 10 所示。设定值直线为加载设定值曲线,实际值为实际加载值曲线。

图10 试验加载压力曲线

5 结 语

盾构管片大载荷试验加载平台在苏州河段深层排水调蓄隧道管片试验中成功应用,其超大载荷的施加试验在国内外相关工程应用中尚属先例。随着超大直径以及超深埋盾构法隧道的推广,环形加载框与中心对拉杆的组合式加载平台或能继续发挥更多作用。