奶牛体温植入式传感器与实时监测系统设计与试验

2019-01-05何东健熊虹婷

何东健 刘 畅 熊虹婷

(1.西北农林科技大学机械与电子工程学院, 陕西杨凌 712100;2.农业农村部农业物联网重点实验室, 陕西杨凌 712100;3.陕西省农业信息感知与智能服务重点实验室, 陕西杨凌 712100)

0 引言

我国奶牛养殖业快速发展,但奶牛养殖生产效率低,奶牛年平均单产量为4 140 kg,而发达国家奶牛年平均单产量已达8 000~10 000 kg,为我国的2~3倍[1-2]。其主要原因是良种选育技术及饲养管理手段落后。因此,利用信息技术提升养殖科学管理水平,降低人工成本,实现奶牛精准化养殖十分必要。

奶牛的精准化养殖是通过对奶牛体征信息、饲喂量、活动量等检测,从发情预报到受胎、饲喂过程饲养环节链进行监测和控制,使用户能及时做出正确决策[3-4]。体温是奶牛身体状况的重要参数,当奶牛在发情以及出现消化系统、肢蹄疾病等情况时,奶牛的体温会发生变化,故奶牛体温数据的精准、实时监测,可以准确判断奶牛发情时间[5-6],以适时人工授精,提高受精率,降低因受精失败产生的人力和冷冻精液成本[7-10]。通过奶牛体温变化的实时检测,可准确判断怀孕奶牛分娩期,以便人工辅助分娩,降低分娩风险[11-13],也可检测奶牛的健康状况,以便及时进行疾病防治等[14-15]。因此,奶牛体温的实时、精准监测,对奶牛的疾病检测防治、适时配种和人工介入辅助健康分娩等均具有重要意义[16]。

传统的体温监测方法主要是依靠人工利用体温计测定奶牛直肠的温度,不仅效率低,劳动强度大,且易引起交叉感染,不能实现温度的实时监测[17-18]。诸多学者开展了奶牛体温的自动测量方法研究并取得了一些成果。尹令等[19]用K型热电偶测量奶牛呼气时的温度,其测量的平均值接近奶牛的真实体温,但热电偶放入奶牛鼻孔后容易脱落,不易固定;屈东东等[20]将WiFi技术应用于群养奶牛体温实时监测系统中,实现了奶牛体温的智能化监测,采用DS18B20型温度传感器经过平均值算法处理后精度为0.2℃,不利于及时发现生理状态的变化。杨宇阗奕等[21]利用ZigBee技术实现了体征信息的监测,但只能监测奶牛的体表温度。唐宇等[22]结合生物传感器技术和嵌入式无线监测技术,提出了基于STM32的奶牛生理参数监测系统的硬件和软件设计方案,采用非接触式红外测温方法,测量结果易受到风速、温度、湿度等环境因素影响,可靠性差。

日本远洋公司生产的移动牛体温测量产品测温精度为0.2℃,传感器末端有长30cm的天线延长至奶牛体外,使用时需要将天线固定在奶牛尾部,奶牛的活动和排便受到限制。法国Medria公司[23]生产的阴道产道牛犊检测传感器Vel’Phone,通过无线基站以手机短信方式发送奶牛体温信号,测量精度为0.1℃,传感器放入奶牛体内后需经过5~10 min将信息传到用户手机上,检测效果较好,但价格昂贵。ANDERSSON等[10]设计的可穿戴式传感器,通过测量电阻反映奶牛体温,使用315M信号作为无线通信,穿透效果好,但规模化的网络建设仍无法解决。NOGAMI等[24]设计的传感器长150 mm,传感器过长极易破坏奶牛阴道,造成出血等问题。

针对目前奶牛体温测量仍以体外测温方式为主,少数的体内温度测量精度不高,无线信号在奶牛体内传输受阻,以及传感器体积过大易损伤奶牛阴道等问题[25],本研究将433M无线信号模块与ZigBee网络相结合,设计小型化、高精度的奶牛植入式体温传感器和奶牛实时监测系统,设计以PT1000铂电阻为测量探头的植入式传感器,以获得更好的测量精度并实现实时、准确的奶牛体温监测,为发情期预测、疾病预防提供重要的基础数据。

1 奶牛体温实时监测系统总体设计

1.1 设计需求分析

奶牛场奶牛数量众多,环境复杂,因此系统方案设计需适应奶牛场环境和应用需求。本研究以杨凌科元克隆股份有限公司所属奶牛场为实例,经奶牛场实地考察和咨询养殖专家,确定系统主要需求有:

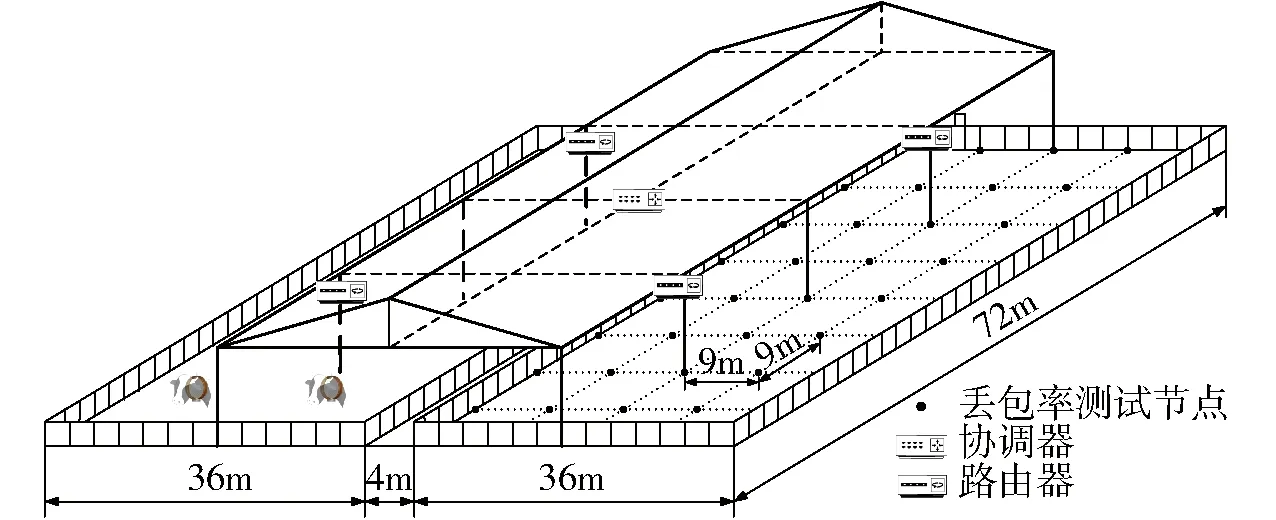

(1)奶牛场有2个活动场,单个牛场长72 m,宽36 m,牛棚高3 m,为保证信号的可靠传输,系统采用网状网络拓扑结构。

(2)考虑到发情奶牛比正常奶牛体温仅下降0.5℃左右,为保证监测奶牛发情信息准确,故设计传感器精度为0.05℃。

(3)传感器应体积小、质量小,外壳材料柔软无毒,不会对奶牛产生影响。

(4)传感器节点可自组网,传输性好。

1.2 系统总体设计方案

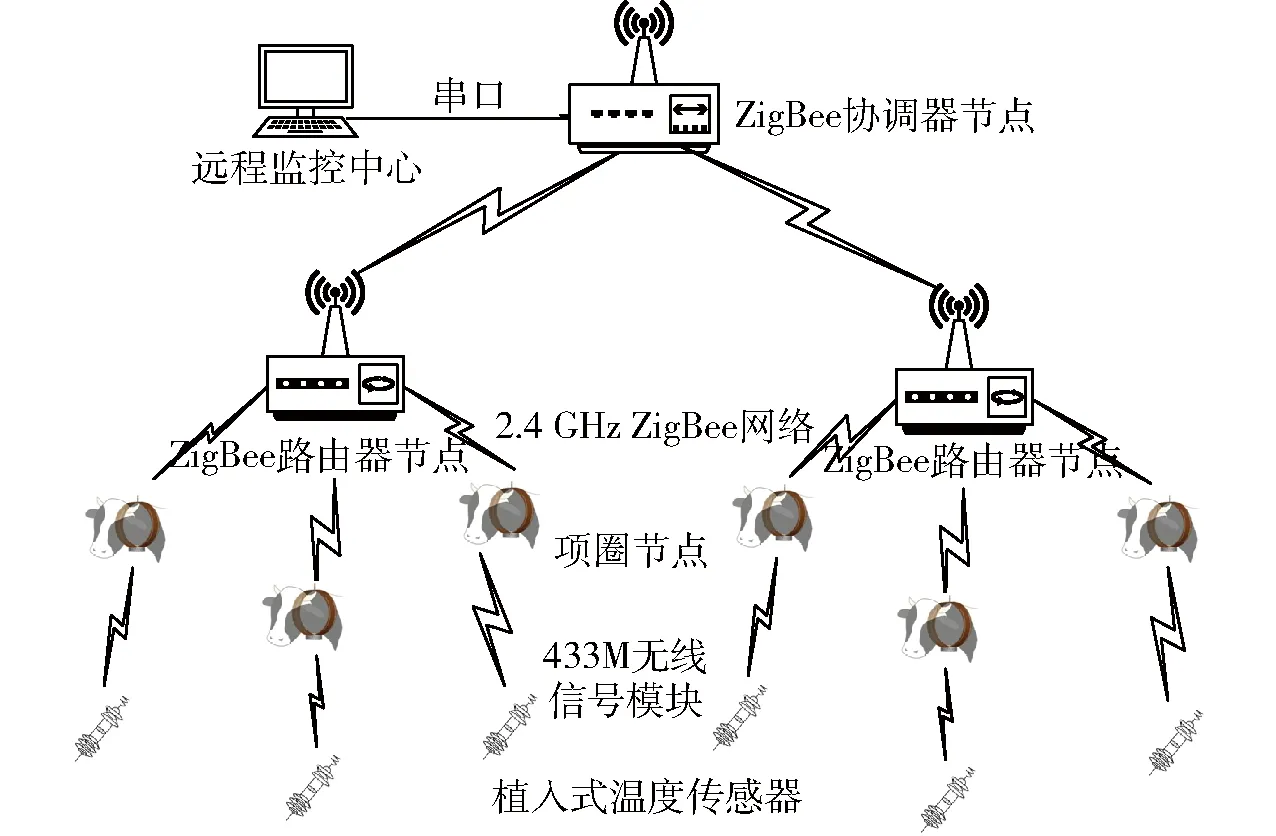

根据牛场实际应用中的功能需求,设计的系统总体架构如图1所示,主要包括测温节点、无线传感网络、远程监控中心3部分:

(1)测温节点为植入式温度传感器,植入奶牛阴道实时采集体温数据,并通过433M无线信号模块传输到项圈节点。

(2)无线传感网络由项圈节点、ZigBee路由器节点、ZigBee协调器节点等组成。路由器节点负责数据通信的路由选择与数据转发,并允许测温节点通过它加入网络。协调器节点负责整个网络的构建和维护,1个协调器和4个路由器均架设在距地面高3 m的牛棚上。

(3)远程监控中心:计算机和上位机对接收的信息进行实时显示并存储。

图1 奶牛体温实时监测系统结构示意图Fig.1 Structure diagram of real-time monitoring system for cow’s temperature

2 硬件系统设计

系统硬件主要由植入式温度传感器和无线传感网络组成。

2.1 植入式温度传感器

奶牛体温以直肠温度为标准,但因其每天排泄10余次,在直肠安装传感器不能实现连续监测。考虑到奶牛阴道离直肠最近,二者呈现相同的温度变化规律,其相关系数达0.81[26],阴道温度能准确反映奶牛的真实体温。故本文设计一种植入式温度传感器,在奶牛适孕期由兽医直接将其放在奶牛阴道内实时测量体温,以实现发情和健康状况的监测。在奶牛分娩时,传感器先于牛犊排出体外。

2.1.1植入式温度传感器温度信号采集模块设计

图2 测温传感器温度采集模块硬件结构示意图Fig.2 Structure sketch of module for temperature acquisition based on temperature sensor

为了能实时对奶牛发情等进行预测预报,植入式温度传感器需有较高的测量精度(0.05℃)。A级PT1000铂电阻测温范围为-50~200℃,探头长为10 mm,直径为3 mm,测温接触部分有304不锈钢圆头保护管,抗腐蚀,故选用A级PT1000铂电阻作为温度传感器。

为了保证植入式温度传感器的检测精度和稳定性,从硬件选择和软件编程两方面提高传感器的测量精度和稳定性。选择恒流源模块驱动PT1000铂电阻,使得流过铂电阻的电流恒定不变,减小因电流变化引起的误差。为克服常规二线制、三线制测量方法忽略引线电阻误差的问题,选用四线制电路,严格消除引线误差。依据传感器精度为0.05℃,可计算出温度每变化0.05℃铂电阻阻值变化0.2 Ω,故选择美国德州仪器公司的24位ADS1256模数转换器,其利用SPI外部串行接口与MCU微控制单元通信,实现铂电阻两端电压的采集。利用基准电压源提供稳定的电源。利用软件对采集到的电压进行滤波处理,进一步提高其测量值的精度和稳定性。

为减少植入式温度传感器的电能消耗、体积和质量,并延长其使用寿命,选择可在超低功耗模式下工作、耗电少、辐射小的美国德州仪器公司生产的MSP430单片机作为控制芯片。MSP430单片机在1 MHz时钟条件下,工作电流视工作模式不同在0.1~400 μA范围变化,工作电压为1.8~3.6 V。控制芯片主要实现如下功能:①通过SPI通信接收模数转换器转换的电压信号。②将电压信号转换成温度值。③将温度值通过无线模块传输到奶牛项圈节点。

本文植入式温度传感器节点安置在奶牛体内,无线信号在传输过程中会受到奶牛活体组织的影响,产生衰减,故选择穿透性能好、集成度高、抗干扰能力强、发射功率可调的433M无线信号模块。该模块采用CC1101作为主芯片,将SPI接收的信号发送给项圈节点内的相同型号无线模块。项圈节点接收数据时,数据从差分信号引脚输入,经过低噪声放大器将信号放大,通过SPI口发送到控制芯片,以完成信号由奶牛体内到体外的传输。测温传感器温度采集模块硬件结构如图2所示。

2.1.2植入式温度传感器封装设计

成年母牛阴道长约350 mm、宽55 mm,故要求植入式温度传感器外形尺寸小、不影响奶牛健康,且不易滑脱。设计的植入式温度传感器外形如图3所示,外壳由高密度聚乙烯(HDPE)3D打印而成,具有无毒、无味、柔软等特点,对奶牛健康无不良影响。外壳封装后为长85 mm、直径30 mm的圆柱体。为防止传感器在奶牛运动时脱落,根据奶牛阴道深处有较大宆腔的特点,尾部设计了有较好弹性的5个防滑落凸指(90°软胶),在宆腔处形成一个固定卡位。本文设计的传感器长为85 mm,弥补了文献[24-25]中传感器尺寸过大的缺点,植入式传感器的无天线设计也避免了日本远洋公司产品由于天线导致奶牛活动受阻的问题。

图3 测温传感器实物图Fig.3 Actual pictures of temperature sensor

2.2 无线传感网络设计

考虑到奶牛场环境的特殊性以及植入式传感器信号传输的可靠性,本文设计奶牛项圈节点作为无线传感网络的中继节点,达到稳定、可靠的传输效果,其实物如图4所示。项圈节点的作用为接收植入式传感器的温度信号,实现温度信号由体内传输到体外;完成自组网,实现温度信号的远距离传输。

图4 奶牛佩戴项圈节点实物图Fig.4 Actual pictures of cow collar

奶牛场区域较大,监控设备多,需要建立自组网络实现奶牛场内信号的传输。考虑到ZigBee协议技术成熟、应用广泛,故选择基于IEEE802.15.4标准的低功耗局域网ZigBee协议。奶牛项圈节点接收到植入式传感器采集到的温度信号后,发送至网络路由器,路由器可实现大范围内的网络节点互联,构成有效半径100m的网络覆盖,满足需求。

路由节点负责维护网内路径和信息的转发,并允许项圈节点加入到网络中;协调器采用美国德州仪器公司生产的CC2530芯片作为无线传感网络协调器的控制芯片,CC2530芯片采用0.18 μm的CMOS生产工艺,具有从休眠模式切换到主动模式的超短时间特性,满足本研究功耗低的设计要求。协调器节点组织配置整个无线网络,将测温节点的信号经路由器节点传送给协调器节点上的嵌入式微处理器(EMPU),而EMPU通过传输控制协议(TCP/IP)利用有线网络(RS232)将数据传送到远程监控中心的基地管理平台,从而实现ZigBee协议与TCP/IP协议之间互传数据。每个牛场活动区域架设2个路由器节点,协调器节点架设在两个活动场中间,路由器和协调器架设在牛棚上,现场布置示意图如图5所示。

图5 路由器节点和协调器节点布置示意图Fig.5 Layout of router and coordinator

3 软件设计

系统软件设计包括植入式传感器单片机对温度信号的处理、无线信号的传输以及远程监控平台上位机实时显示3部分。

3.1 温度采集与传输

植入式温度传感器以MSP430单片机为核心,以IAR EW430为MSP430的开发平台,采用C语言编写应用程序。程序设计采用单片机外部串口中断法,软件工作流程如图6所示。

图6 软件工作流程图Fig.6 Flow chart of software system

首先进行各个函数的初始化及系统时钟设置,然后各个模块开始工作,恒流源模块驱动PT1000铂电阻工作,ADS1256模数转换器采集其两端电压,根据电压计算温度。其温度计算过程如下:

PT1000铂电阻的电阻值与温度的换算式为

Rt=R0(1+At+Bt2)

(1)

其中A=3.908 31×10-3B=-5.775×10-7

式中t——温度,℃

Rt——温度t时铂电阻的电阻值,Ω

R0—0℃时铂电阻电阻值,为1 000 Ω

A、B——IEC751国际标准系数

根据AD采集模块采集到的电压可得知温度t时铂电阻的电阻值Rt,从而计算出温度。因此,采集电压的准确性会直接影响温度值,为了减少电压采集的不稳定因素,进行电压滤波处理,MSP430每5 s进行一次采样,共采集1 min,采集到的12个电压去掉其中的最大值和最小值,计算剩余数据的算术平均值,根据电压计算出此时的温度,再通过无线模块将温度传输至奶牛体外,此为1次完整的温度采集过程。

为减少植入式温度传感器的功耗,采用定时休眠唤醒的工作机制,每10 min进行一次循环。每头奶牛的温度信号在传输时设置不同的通信地址,并标记该头奶牛的编号,奶牛项圈节点再将温度信息和奶牛的编号通过无线传感网络传输到远程监控中心。上位机接收到温度信号后进行数据分析,判断是否出现异常,监控中心可实时显示每头奶牛的温度状况。

3.2 监控界面设计

考虑到美国德州仪器公司开发的LabVIEW软件功能强大且灵活,适用于监控和测量,故上位机监测软件选用LabVIEW,软件主要实现无线传感网络与上位机通信、温度数据存储等功能。

上位机接收并保存无线传感网络发送来的测量结果,接收的数据经解码后,在监控界面实时显示(图7)。该界面主要包括当前温度显示区域、奶牛个体信息显示区域、历史温度查看区域。采集数据时,温度显示区域可显示奶牛近1 h内体温的变化曲线,方便用户监控;在奶牛个体信息显示区域可查看不同编号奶牛的当前体温、当前时间以及数据的存储路径;历史温度区域可查看过去任意时段奶牛体温[27],用户可通过对奶牛体温信息的查看,分析奶牛的健康状态。此外,系统可对植入式传感器的运行状态以及无线信号的衰减程度进行监测,例如当信号衰减严重时(接收信号强度过低),可通过给传感器指令调整其发射功率,在保证无线通信质量同时,尽可能延长电池的使用寿命。

图7 奶牛体温实时显示界面Fig.7 Real-time display interface of cow temperature

4 试验

为验证传感器性能,设计了5种试验对传感器进行测试。考虑奶牛的正常体温为37.5~39.5℃,设置测试范围为36.5~41.5℃。

4.1 温度测定准确性试验

为了验证测温系统的准确性,用恒温槽温度值作为温度验证的标准值,再选用普通电子温度计(精度为0.1℃)做对比试验。恒温槽为BD-0506系列(江苏天翎仪有限公司),测温范围为-5~100℃,波动范围为0.005~0.01℃,数显分辨率为0.001℃,液体介质选用纯净水。在36.5~41.5℃范围内,每隔0.1℃做1次测量,将植入式温度传感器和电子温度计同时置于恒温槽内,直到测量的温度在10 min内不发生任何变化,将该结果作为此次的测量结果。试验共采集到51个数据,图8为真实温度和测量温度间的关系,植入式温度传感器的最大误差为0.03℃,测量精度可满足要求。分别对植入式温度传感器和普通电子温度计测量情况进行线性回归,其拟合方程分别为

Y0=1.000 1x

(2)

Y1=1.001 5x

(3)

式中x——真实温度

Y0——植入式温度传感器输出值

Y1——普通电子温度计显示值

图8 温度传感器准确性试验结果Fig.8 Accuracy test results of temperature sensor

式(2)和式(3)的决定系数R2分别为0.999 9和0.999 3。由试验结果可以看出,本文设计的植入式温度传感器测量结果比普通电子温度计更加接近真实值,测量精度可达到0.05℃,与日本远洋公司的移动式奶牛体温测量传感器(精度为0.2℃)相比,测量精度显著提高。

4.2 温度测定稳定性试验

为了验证植入式温度传感器测温系统的稳定性,选定36.5℃和43.0℃ 2个温度进行稳定性试验。试验时将温度传感器置于设定好温度的恒温槽内连续12 h,每隔0.5 h记录1次温度传感器测量的温度,试验结果如图9所示。由图9可以看出,在连续12 h内,设定的2个温度下,温度传感器的最大误差为0.02℃,克服了文献[10]中电导率易受环境影响导致测温不稳定的问题。

图9 温度传感器稳定性试验结果Fig.9 Stability test results of temperature sensor

4.3 反应速度试验

当奶牛体温发生变化时,温度传感器测量出温度变化需要一定的稳定时间,为了测定该阶段耗时(反应速度),模拟传感器在奶牛体内的工作温度变化。试验于2018年7月15日14:00开始,先将植入式温度传感器置于陕西省农业信息感知与智能服务实验室窗外(38.2℃、无风)10 min,直到传感器测温稳定,再将其放置在36、37、39、40、41、42℃的恒温槽中,每5 s读取1次温度值,试验结果如图10所示。在开始测量15 s后,传感器测量的温度值达到稳定,与文献[20]中使用DS18B20型温度传感器的反应时间40 s相比,系统延时时间短,反应快,可以迅速将奶牛体温变化通过无线网络上传,有很好的实时性,能够满足奶牛体温实时监测的需要。

图10 测量温度值随时间变化曲线Fig.10 Changing curves of temperature with time

4.4 植入式温度传感器传输性试验

图11 不同收发距离的项圈节点接收信号强度Fig.11 RSSI in different distances and different thicknesses of beef

植入式温度传感器发出的RF无线信号应能被项圈节点正确接收。但植入奶牛体内的传感器RF无线信号会受到奶牛活体组织、骨骼等影响,导致信号衰减。为了探明活体组织对无线信号传输的影响,进行植入式温度传感器传输性能模拟试验。模拟试验中用不同厚度的牛臀肉包裹植入式传感器,用Smart RF Studio7测定不同距离下的接收功率。考虑到奶牛平均高度为1.35 m、平均体长1.7 m,脖颈与产道的距离为1.3~1.5 m,故植入式温度传感器和项圈节点分别安装在距地面高度为1.2 m的支架上,设置植入式传感器发射功率为10 dB,传输频率433 MHz,项圈节点的接收灵敏度为110 dB。植入式温度传感器的四周用牛肉包裹住,牛肉包裹厚度在0~35.1 cm范围内,试验前将牛肉厚度依次递增5 cm进行切割。试验时,在一定牛肉厚度和收发节点距离(0.5~3.5 m)下进行测试,试验结果如图11所示。由图11可知,随着牛肉厚度的增加,接收功率呈减小趋势,未用牛肉包裹与用35.1 cm厚度牛肉包裹相比,接收功率降低约37 dB,这是因为RF无线信号受奶牛活体组织、骨骼等影响而衰减;随着收发距离的增大,相同牛肉厚度下的接收功率呈逐渐降低趋势,当牛肉厚度为25.3 cm时,接收距离3.5 m比接收距离0.5 m的接收功率降低约21 dB。由于植入式温度传感器与项圈节点间的距离最大不超过1.5 m,其接收功率均在-66 dB以上,可将RF无线信号稳定可靠地传输到项圈节点。

4.5 系统可靠性测试

为验证测温系统的可靠性,对无线传感网络的丢包率进行测试。

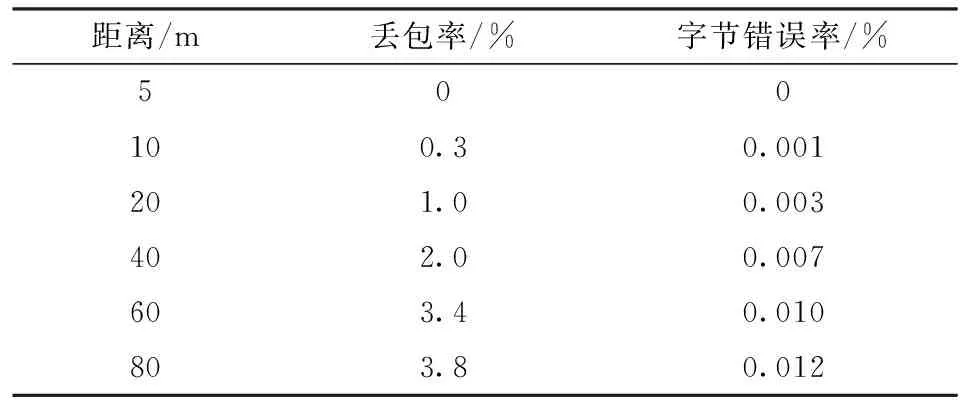

4.5.1传输距离对丢包率的影响

将项圈节点佩戴在奶牛颈上,接收节点架设在可移动支架上,通过移动接收节点的位置改变通信距离,测试时同一位置每次发送100个数据包,共发送10次,每隔10 s执行一次,共1 000个数据包,以10次发送结果的平均值计算不同位置的丢包率和字节错误率,结果如表1所示。由表1可以看出,在40 m以内,丢包率较低,当距离大于40 m时,由于协调器部署位置的限制,通信路段处于过渡区域,导致丢包率增加。但距离为80 m时丢包率仅为3.8%,字节错误率也较低。

表1 监测系统丢包率和字节错误率Tab.1 Packet loss rate and byte error rate of monitoring system

4.5.2系统丢包率测试

按图5布置路由器和协调器节点,对系统丢包率和可靠性进行测试。测试时,将长72 m、宽36 m的单个活动场分割成网格进行测试,每隔9 m进行一次测试,共45个点,其测试位置和无线传感网络布置如图12所示。

测试结果如图13所示。由图13可知,奶牛活动场不同位置丢包率不同,丢包率均低于1.2%。结果表明,通过433M无线信号模块和ZigBee网络的组合设计,以及试验结果的验证,解决了文献[10]中由于使用RF射频信号不能自组网的问题,使得该无线传感网络既可以使得无线信号在奶牛体内传输时穿透效果好,又可以实现自组网,有利于规模化网络的实现。

图12 丢包率测试节点布置Fig.12 Layout of packet loss ratetesting positions

图13 奶牛场各个位置丢包率Fig.13 Packet loss rate of different positions

5 结论

(1)提出了一种奶牛体温植入式传感器设计方案,利用该传感器实现了奶牛体温实时监测,上位机监测界面实时显示奶牛体温。

(2)试验结果表明,该植入式传感器体积小,测量误差最大为0.05℃,当温度发生变化时,可在15 s内测出变化温度,连续12 h内的温度波动为0.02℃,稳定性好。

(3)设计的无线传感器网络穿透性好,整个系统的丢包率低于1.2%,可靠性高,可实现自组网和规模化网络扩建。